Изобретение относится к. литейному производству, а именно к составам формовочных смесей для изготовления литейных форм при литье химически активных металлов (Ti, А1, Mg) и сплавов на их основе.

Известна огнеупорная масса, содержащая дистен-силлиманитовый и цирконовый порошок, жидкое стекло и феррохромовый шлак, выполняющий функцию отвердителя (огеливателя) „

Использование данной массы в качестве формовочной смеси при получении отливок их химически активных метал-j

о ю

00

лов и сплавов на их основе приводит

«. к увеличению слоя повышенной твердосюти на отливках и как следствие к

00 уменьшению срока их службы.

Известна смесь для изготовления легкоудаляемых (вымываемых) стержней и форм, содержащая в качестве основы хлорид натрия, в качестве связующего жидкое стекло и добавки талька и высокообожженной окиси магния о Высокообожженный оксид магния не взаимодействует с жидким стеклом, в связи с чем в данном случае нельзя ожидать , получения высокоогнеупорных структур

на основе смешанных натриймагииевых силикатов Кроме того ввиду избытка хлорида натрия в составе указанной смеси она не применима при получении отливок из титановых сплавов, так как не обеспечивает требуемой высокой термостойкости формыс

Наиболее близкой к описываемому изобретению по технической сущности и достигаемому результату является смесь для изготовления литейных форм при получении отливок из химически активных металлов и сплавов, содержащая 90-92 мас„ огнеупорного напел;Нителя в виде увлажненного магнезитового порошка и 8-10 масД натриевого жидкого стекла с силикатным мо дулем 2,0-3,2,

Отверждение данной смеси осуществпяют после ее набхвки в модельную оснастку путем продувки углекислым газомс

Для разложения образующихся при продувке карбонатов натрия требуется высокотемпературный (950-1050 0.) обжиг формы, что связано с задалжизанием обжиговых печей и со значительными энергозатратами.

Кроме того, материал формы получаемый из лзнной смесир недостаточно инертен к расплавленным химически активным металлам и их сплавам, что приводит к ухудшению качества отливок,,

{елью изобретения является упрощение технологии изготовления форм за счет снижения температуры их прокалки с одновременным сокращением энергозатрат и повышение качества отливок за счет усиления инертности формы к химически активным металлам и сплавам с

Яля достижения поставленной цели смесь для изготовления литейных форм получении отливок их химически активных металлов и сплавов, вклю,чающая огнеупорный наполнитель в виде магнезита и натриевое жидкое стекло с силикатным модулем 2,0-3,2 дополнительно содержит кальцинированный оксид магния при следующем соотношении ингредиентов, мае, %: натриевое жидкое стекло с силикатным модулем 2,0-3,2 2-30, кальцинированный оксид магния 1-12, огнеупорнь й наполнитель в виде магнезита остальное

Смесь содержит в качестве кальцинированного оксида магния продукт обжи/а гидратных или хлоридныХр или карбонатных соединений магния при температуре 500-1000 С

Нижний предел содержания кальцинированного оксида магния выбран исходя из требуемого минимального количества i, достаточного для отверждения жидкого стекла в прессуемых смесях, верхний предел - исходя из частичной потери активности оксида при хранении и сохранении постоянства объема литейных форм при термообработке, а также с учетом сохранения минимально необходимой живучести свежеприготовленной смеси с

В качестве кальцинированного (низкообо)1пкенного) оксида магния используют оксиды магния, полученные путем обжига при температурах 500-1000°С гидратных,, хлоридных или карбонатных соединений магния: гидрооксида магния, получаемого из морской воды, бишоф 1та - природного сырьевого соединения на основе бПуП, сырог магнезита (MgCO)o

Нижний предел температуры обжига гидратных, хлоридных или карбонатных соединений магния выбран исходя из условий проведения процесса гидролиза бишофита, верхний предел обусловлен температурой 5 необходимой для декарбонизации сырого магнезита I

В качестве натриевого жидкого

стекла предпочтительно применение технического продукта (ГОСТ 13078-8 с силикатным модулем 2.,2 и плотностью ,50 г/см, предпочтительно

Взаимодействие жидкого стекла с указанными показателями модуля и плотности и кальцинированной (низкообожкгенной) о1сиси магни) приводит к образованию термически стойких и мало склонных к объемным изменениям при нагреве смешанных натриймагниевых силикатово Полнота указанного взаимодействия и полное удаление летучих продуктов (преимущественно водяного пара) дост 1гается при температуре обжига Фермы 500 550С.

Повышен/iio химической инертности формы способствует Также образование кальциевых силикатов за смет имеющейся в магнезите свободной извг:сти.

5

Пример KB смесительные бегуны загружают 970 кг (97%) магнезитового порошка марки МЛФ, 10 кг (1) низкообожженного магнезита, полученного из бишофита прокалкой при , и 20 кг (2) раствора жидкого стекла пло 1,35 г/см с модулем 2,0„ Смесь перемешивают 8-12 мин и используют для приготовления прессеванных стержней, обжигаемых при 550570С.

Пример 2оВ смесительные бегуны загружают 850 кг (85%) магнезитового порошка марки ПММ-1, 120 кг (2%) низкообожженного оксида магния полученного из Mg(OH)2 (осажденного из морской воды) обжигом при , и 30 кг (3%) раствора жидкого стекла пл, 1,35 г/смз (,0), Смесь перемешивают 8-12 мин, после чего используют для прессованных литейных стержней, обжигаемых при 550С„

Пример ЗоВ бетоносмеситель загружают 8lO кг (81%) магнезитового порошка марки МЛФ, 20 кг (2 низкообожженного оксида магния, полученного обжигом MgCO при , и перемешивают в течение 3-5 мин,после чего заливают дополнительно 170 кг (17%) раствора жидкого стекла пл, 1,25 г/смЗ (,7)о Смесь дополнительно перемешивают 5-10 мин и используют для изготовления литейных форм методом вибрирования, обжигаемых при 520-570°С„

Пример 4оВ бетоносмеситель загружают 63,0 кг (63%) тонкомолотого магнезита, 70,0 кг. (7%) низкообож жонного оксидамагния, полученного из MgCOj обжигом при 1000°С, и перемешивают 5-7 мин„ Затем в бетоносмеситель заливают 30,0 кг (30%) жидкого стекла пл„ 1,25 г/см (М 3,2), перемешивают 8-10 мин и используют в качестве покрытия литейных форм либо для изготовления литейных форм и стержней сложной конфигурации, обжигаемых при 550-570°Со

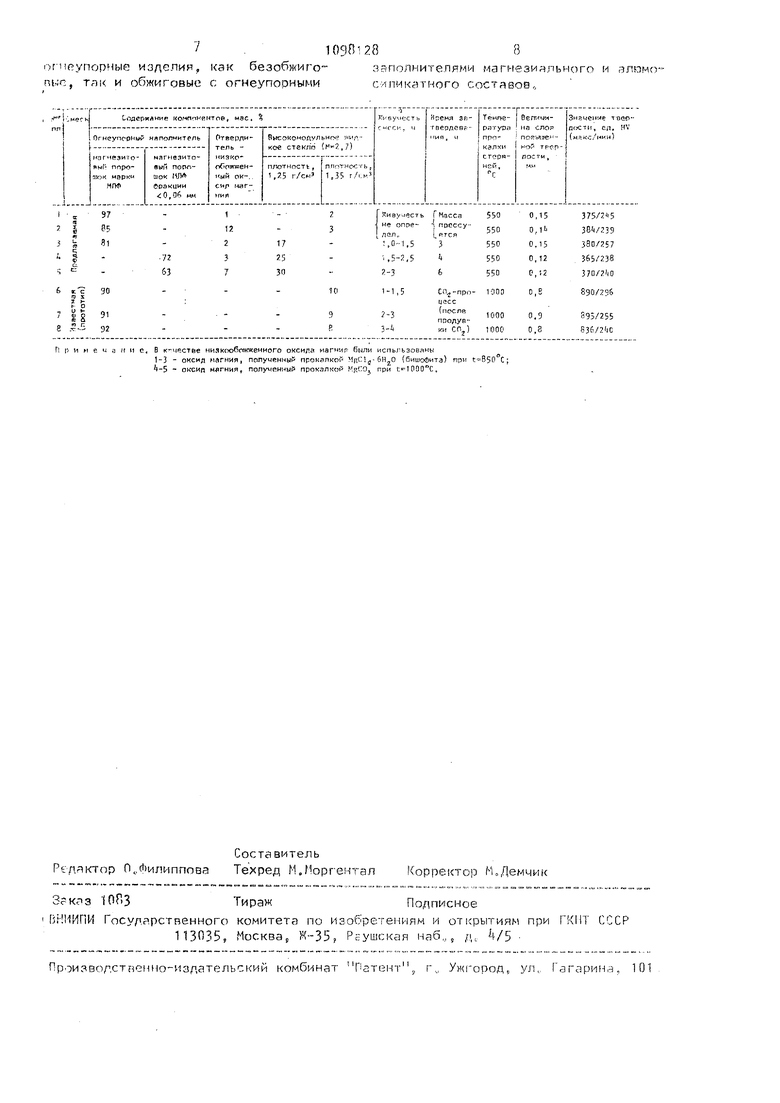

Описываемая формовочная смесь показала высокую инертность к титансодержащим сплавам.,

Определение инертности смеси проводили по показателям величины слоя повышенной твердости и максимальной и минимальной тверлости по Виккерсу на приборе ПМТ-3 У опытных отливок после их получения в вокууме при

28б

с литейными стержнями из указанных смесей. Стержни готовили из описываемых смесей прессованием, вибрированием и заливкой и (для сопоставления) из массы-прототипа методом ручной набивки о

Данные испытаний приведены в таблице„

I

Как видно из таблицы, снижение у отливок из титановых сплавов величины слоя повышенной твердости до 0,12 - 0,15 мм и твердости до 305/238 едс HV, имевших контакт со стержнями из предлагаемой смеси, по сравнению с отливками, имевшими контакт со стержнями из смеси-прототипа (соответственно 0,8-0,9 мм и 795/255890/296 HV), свидетельствуе-т о практическом отсутствии взаимодействия металла с материалом стержней„ Одновременно определяли живучесть смесей путем определения времени их пригодности для изготовления литейных форм и время затвердевания смесей, по истечении которого формы могут освобождаться от модельной оснастки и напраляться на термообработку Живучесть предлагаемой смеси и смеси-прототипа практически одинаковы, а время затвердевания предлагаемой смеси приемлемо для технологического цикла изготовления литейных формо В то же время температура обжигаснижена почти вдвое,,

Смесь дает возможность повысить технологичность изготовления литейных форм и стержней за счет применения прессованных, вибрируемых и литых самотвердеющих составов смесей с исключением СО -процесса, а также увеличить в 3-4 раза производительность труда формовщиков за счет механизации укладки формовочной смеси в модельную оснастку; снизить температуру термообработки в среднем до , а также время термообработки литейных форм в 1,5-2,0 раза, и на 60-70% сократить энергетические затраты на обжиг; улучшить качество отливок за счет уменьшения слоя повышенной твердости и исключения трещин в формах и стержнях, что позволит повысить их рабочий ресурс в 2-3 раза„ Из описываемой огнеупорной смеси могут быть изготовлены не только литейные формы и стержни, но и другие

7 . 10gBl288

огпеупорные излелия, как безобжиго- заполнителями магиезидльного и гэлпмопыс, так и обжиговые с огнеупорными силикатного состаBOB„

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления форм и стержней и способ ее приготовления | 1982 |

|

SU1057162A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2006 |

|

RU2312732C2 |

| САМОТВЕРДЕЮЩАЯ СМЕСЬ | 1991 |

|

RU2008997C1 |

| НАПОЛНИТЕЛЬ ФОРМОВОЧНОЙ СМЕСИ | 2010 |

|

RU2414321C1 |

| МОДИФИКАТОР МАГНЕЗИАЛЬНОГО СОСТАВА ДЛЯ КОНВЕРТЕРНОГО ШЛАКА И СПОСОБ МОДИФИЦИРОВАНИЯ КОНВЕРТЕРНОГО ШЛАКА | 2009 |

|

RU2404262C1 |

| ИНДУКЦИОННАЯ ПЛАВИЛЬНАЯ ТИГЕЛЬНАЯ ПЕЧЬ ДЛЯ ИЗГОТОВЛЕНИЯ СЛИТКОВ И ОТЛИВОК ИЗ МАГНИЕВЫХ СПЛАВОВ | 2002 |

|

RU2222756C1 |

| Самотвердеющая смесь для изготовления литейных форм и стержней | 1979 |

|

SU942858A1 |

| Смесь для изготовления литейных форм и стержней | 1982 |

|

SU1085090A1 |

| Смесь для изготовления литейных форм и стержней | 1991 |

|

SU1789319A1 |

| Самотвердеющая смесь для изготовления форм и стержней | 1990 |

|

SU1766575A1 |

1о СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ ПРИ ПОЛУЧЕНИИ ОТЛИВОК ИЗ ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И СПЛАВОВ, включающая огнеупорный наполнитель в виде магнезита, натриевое жидкое стекло с силикатным модулем 2,0-3,2, отличающаяся тем, что, с целью упрощения технологии изготовления форм за счет снижения температуры их прокалки с одновременным сокращением энергозатрат и повышения качества отливок за счеТ усиления инертности формы к химически активным металлам и сплавам, она дополнительно содержит кальцинированный оксид магния при следующем соотношении ингредиентов, масД: натриевое и идкое стекло с силикатным модулем 2,0-3,2 2-30, кальцинированный оксид магния 1-12, огнеупорный наполнитель ВТ виде магнезита остальное. 2„ Смесь по По 1, отличающаяся тем, что она содержит. в качестве кальцинированного оксида (Л магния продукт обжига гидратных или хлоридных, или карбонатных соединений магния при температуре 5001000°Со

н и с в к-честйе низкс овс1жженного оксила f-iar «ir- б1али испь/ьэованн

1-3 - оксид ийгния, попуменный пр ояликой Мр, (бишофита) при t-;i850 С; 4-5 - оксид нргния полумйниыр прокзлко МрСО при t lOQO C,

Авторы

Даты

1993-01-07—Публикация

1982-08-24—Подача