1

Изобретение относится к литейному производству, преимущественно к изготовлению фасонного литья из ти.тановых сплавов, и может быть использовано в авиационной, химическо судостроительной и приборостроительной, промьшшенности.

Цель изобретения - повьшение качества стержней за счет увеличения живучести при заливке последних, уменьшения газотворной способности смеси и улучшения санитарно-гигиенических условий труда.

Состав смеси для изготовления стержней содержит металлургический магнезит в виде периклаза, борную кислоту, воду и хлористый натрий. Из этой смеси изготавливают стержни и подвергают их сушке до 170-230С со скоростью 60-100°С/ч и обжигу до ЗОО-ТОО С со скоростью 90-110 с, а затем наносят на поверхность стерней с помощью газо-пламенного металлизатора защитный слой толщиной 0,1-0,5 мм, состоящий из сплава титана с содержанием в кем кислорода3-10 мас.%. Введение хлористого натрия, отличающегося высокой стойкостью при обжиге вплоть до температуры плавления +800 С, вызвано необходимостью обеспечения оптимальной прочности стержней после прокалки и создания инертной к титану газовой прослойки на границе разделг металл-форма в условиях вакуумной запивки и охлаждения жидкого титана. Пределы выбрйны из условия обеспечения нормального формирования гладкой поверхности отливки, исключения образования газовых пузырей в отливке и предупреждения разрушения форм вследствие избыточного давления паров. Введение хлористого натрия менее 0,5% приводит к увеличению шероховатости поверхности и к формированию слоя повышенной твердости на отливках, а также к уменьшению сухой прочности стержня и повьш1енной осыпаемости. Увеличение содержантя хлористого натрия свьппе 5% также понижает прочность смеси в сыром и в сухом состоянии по причине перенасьш1ения связующим межзерновых промежутков, повьшает осыпаемость прокаленных форм, а также приводит к большому количеству газовых дефектов в виде раковин в отливках по причине повышенного

879042

давления на границе металл-форма и последующего прорыва газом затвердевающей корки металла. Введение борной кислоты в обусловленных пре5 делах позволяет повысить как сырую

прочность, так и прочность после тепловой обработки форм вследствие образования соединений борного ангидрида с ингредиентами смеси, обладаю0 щих высокими вяжущими свойствами.

Вода добавляется для улучшения условий формуемости, перемешивания компонентов и создания требуемой текучести при набивке стержней,

J Предпочтительно использовать металлургический магнезит (периклаз) со следующим гранулометрическим составом, мас.%:

0063-63 мкм 12-22 (оптимально 16)

Q 63-1000 мкм 50-70 (оптимально 60) 1000-2500 мкм 18-28 (оптимально 24) Увеличение мелкой фракции свыше 22% приводит к ухудшению выбиваемости стержней особенно из внутренних

5 полостей отливок, к повьш1енному браку форм по причине растрескивания и излишнему расходу связующего вследствие увеличения суммарной поверхности частиц смеси. При содержании мелкой фракции менее 12% не удается получить удовлетворительных физикомеханических свойств стержней, как в сьфом,так и в обожженном состоянии при повьщ1енной осьшаемости стержней, Содержание крупной фракции свьщ1е

28% снижает формуемость и ухудшает чистоту поверхности литья. Снижение содержания крупной фракции менее 18% исключает получение удовлетворительных прочностных свойств смеси., наблюдается появление на стержнях мелких трещин после обжига,

Заформованные стержни подвергаются термической сушке при 200±30 С,

5 причем нагрев до 200с производится со скоростью 60-100 С в час. Сушка осуществляется с целью удаления свободной влаги и повьш1ения техно- : логической прочности стержней, Осуществление нагрева стержней со скоростью менее 60 С в час занижает производительность прокалочных агрегатов и приводит к непроизводительному расходу электроэнергии. Увеличение

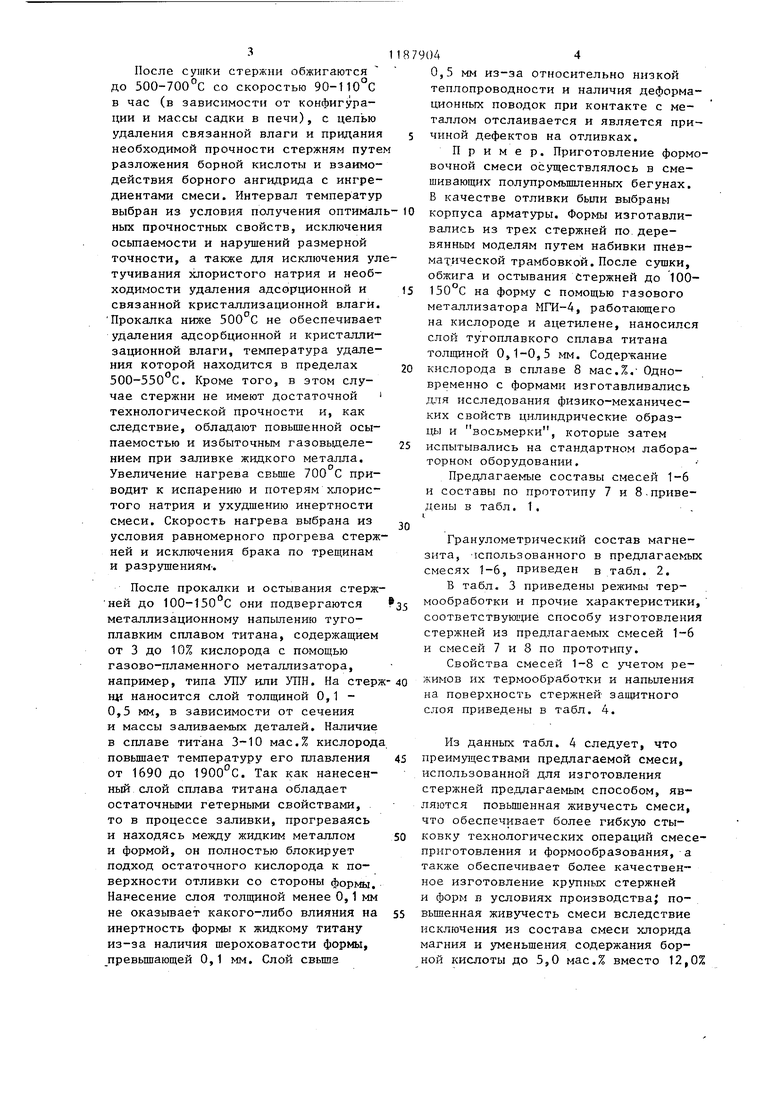

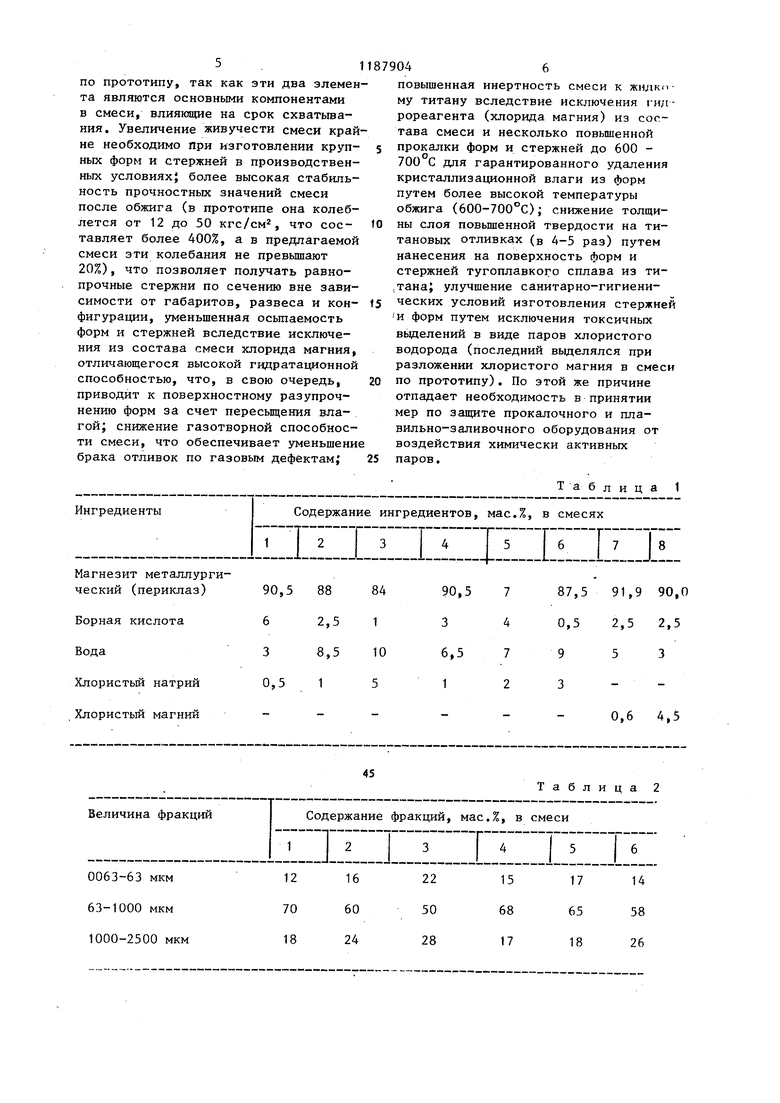

5 скорости нагрева свыше 100°С в час приводит к разрушению форм, трещинам и поводкам за счет интенсивного парообразования в смеси. После сушки стержни обжигаются до 500-700°С со скоростью 90-110°С в час (в зависимости от конфигурации и массы садки в печи), с целью удаления связанной влаги и придания необходимой прочности стержням путе разложения борной кислоты и взаимодействия борного ангидрида с ингредиентами смеси. Интервал температур выбран из условия получения оптимал ных прочностных свойств, исключения осьшаемости и нарушений размерной точности, а также для исключения ул тучивания хлористого натрия и необходимости удаления адсорционной и связанной кристаллизационной влаги. Прокалка ниже 500°С не обеспечивает удаления адсорбционной и кристаллизационной влаги, температура удаления которой находится в пределах 500-550 С. Кроме того, в этом случае стержни не имеют достаточной технологической прочности и, как следствие, обладают повышенной осыпаемостью и избыточным газовыделением при заливке жидкого металла. Увеличение нагрева свьппе 700 С приводит к испарению и потерям хлористого натрия и ухудшению инертности смеси. Скорость нагрева выбрана из условия равномерного прогрева стерж ней и исключения брака по трещинам и разрушениям-. После прокалки и остывания стерж ней до 100-150 0 они подвергаются металлизационному напылению тугоплавким сплавом титана, содержащнем от 3 до 10% кислорода с помощью газово-пламенного металлизатора, например, типа УПУ или УПН. На стерж Щ1 наносится слой толщиной 0,1 0,5 мм, в зависимости от сечения и массы заливаемых деталей. Наличие в сплаве титана 3-10 мас.% кислород повьш1ает температуру его плавления от 1690 до 1900°С. Так как нанесенный слой сплава титана обладает остаточными гетерньгми свойствами, то в процессе заливки, прогреваясь и находясь между жидким металлом и формой, он полностью блокирует подход остаточного кислорода к поверхности отливки со стороны формы. Нанесение слоя толщиной менее 0,1 мм не оказывает какого-либо влияния на инертность формы к жидкому титану из-за наличия шероховатости формы, превьшгающей 0,1 мм. Слой 04 0,5 мм из-за относительно низкой теплопроводности и наличия деформационных поводок при контакте с металлом отслаивается и является причиной дефектов на отливках. Пример. Приготовление формовочной смеси осуществлялось в смешивающих полупромьшшенных бегунах. В качестве отливки бьши выбраны корпуса арматуры. Формы изготавливались из трех стержней по деревянным моделям путем набивки пневматической трамбовкой. После сушки, обжига и остывания Стержней до 100150 С на форму с помощью газового металлизатора МГИ-4, работающего на кислороде и ацетилене, наносился слой тугоплавкого сплава титана толщиной 0,1-0,5 мм. Содержание кислорода в сплаве 8 мас.%.- Одновременно с формами изготавливались для исследования физико-механических свойств цилиндрические образцы и восьмерки, которые затем испытывались на стандартном лабораторном оборудовании. Предлагаемые составы смесей 1-6 и составы по прототипу 7 и 8.приведены в табл. 1. I Гранулометрический состав магнезита, 1спользованного в предлагаемых смесях 1-6, приведен в табл. 2. В табл. 3 приведены режимы термообработки и прочие характеристики, соответствующие способу изготовления стержней из предлагаемых смесей 1-6 и смесей 7 и 8 по прототипу. Свойства смесей 1-8 с учетом режимов их термообработки и напыления на поверхность стержней защитного слоя приведены в табл. 4. Из данных табл. 4 следует, что преиму1цествами предлагаемой смеси, использованной для изготовления стержней предлагаемым способом, являются повышенная живучесть смеси, что обеспечивает более гибкую стыковку технологических операций смесеприготовления и формообразования, а также обеспечивает более качественное изготовление крупных стержней и форм в условиях производства; повьш1енная живучесть смеси вследствие исключения из состава смеси хлорида магния и уменьшения содержания борной кислоты до 5,0 мас.% вместо 12,0% по прототипу, так как эти два элемен та являются основными компонентами в смеси, влияющие на срок схватьгоания. Увеличение живучести смеси край не необходимо При изготовлении крупных форм и стержней в производственных условиях} более высокая стабильность прочностных значений смеси после обжига (в прототипе она колеблется от 12 до 50 кгс/см, что соетавляет более 400%, а в предлагаемой смеси эти колебания не превышают 20%), что позволяет получать равнопрочные стержни по сечению вне зависимости от габаритов, развеса и конфигурации, уменьшенная осыпаемость форм и стержней вследствие исключения из состава смеси хлорида магния, отличающегося высокой гидратационной способностью, что, в свою очередь, приводит к поверхностному разупрочнению форм за счет пересыщения влагой; снижение газотворной способности смеси, что обеспечивает уменьшени брака отливок по газовым дефектам, Содержание Ингредиенты

ri:ii:ii:iiiii-Tn 046 повышенная инертность смеси к жидкому титану вследствие исключения гндрореагента (хлорида магния) из состава смеси и несколько повышенной прокалки форм и стержней до 600 700 С для гарантированного удаления кристаллизационной влаги из форм путем более высокой температуры обжига (600-700°С); снижение толщины слоя повьшенной твердости на титановых отливках (в 4-5 раз) путем нанесения на поверхность форм и стержней тугоплавкого сплава из титана; улучшение санитарно-гигиенических условий изготовления стержней и форм путем исключения токсичных вьщелений в виде паров хлористого водорода (последний выделялся при разложении хлористого магния в смеси по прототипу). По этой же причине отпадает необходимость в принятии мер по защите прокалочного и плавильно-заливочного оборудования от воздействия химически активных паров. Таблица 1 ингредиентов, мас.%, в смесях

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2006 |

|

RU2312732C2 |

| НАПОЛНИТЕЛЬ ФОРМОВОЧНОЙ СМЕСИ | 2010 |

|

RU2414321C1 |

| Смесь для изготовления литейных форм и стержней | 1982 |

|

SU1085090A1 |

| Смесь для изготовления форм и стержней и способ ее приготовления | 1982 |

|

SU1057162A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМ И СТЕРЖНЕЙ В ТОЧНОМ ЛИТЬЕ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2008 |

|

RU2385782C1 |

| Смесь для изготовления литейных форм при получении отливок из химически активных металлов и сплавов | 1982 |

|

SU1098128A1 |

| Суспензия для изготовления многослойных оболочковых форм по выплавляемым моделям | 1982 |

|

SU1039635A1 |

| Смесь для изготовления литейных форм и стержней | 1981 |

|

SU1007823A1 |

| Смесь для изготовления литейных форм и стержней | 1991 |

|

SU1789319A1 |

| Смесь для изготовления литейных стержней и форм, отверждаемых продувкой воздухом | 1976 |

|

SU656734A1 |

1. Смесь для изготовления стержней при литье титановых сплавов, включающая металлургические магнезит в виде периклаза, борную кислоту и воду, отличающаяся тем, что, с целью повьшения качества стержней за счет увеличения живучести смеси и инертности ее к титановым сплавам при заливке последних, уменьшения газотворной способности смеси и улучшения санитарно-гигиенических условий труда, она дополнительно содержит хлористый натрий при следующем соотношении ингредиентов, мас.%: Борная кислота 0,5-6,0 Вода3-10 Хлористый натрий 0,5-5,0 Металлургический магнезит в виде периклазаОстальное 2.Способ изготовления стержней при литье титановых сплавов из смеси по п. 1, включающий формообразование, извлечение стержней из оснастки и их тепловую обработку, отличающийся тем, что, с целью i повышения качества стержней за счет увеличения живучести смеси, умень(Л шения ее газотворной способности и улучшения санитарно-гигиенических условий труда, стержни последовательно подвергают сушке до температуры .1 70-230°С со скоростью 60 и обжигу до температуры 500700 0 со скоростью 90-110 С/ч. эо со 3.Способ по п. 2, отличающийся тем, что, с целью увеличения инертности смеси к титановым сплавам при заливке последних, после обжига на стержни наносят с помощью газо-пламенного металлизатора защитный слой, состоящий из сплава титана с содержанием кислорода в нем 3-10 мас.%.

12 16 70 60 18 24

Таблица 2

14 58 26

15 17 68 65 17 18 Толщина напыляемого на поверхность стержня слоя титанового спла0,1 0,25 0,5 ва, мм Содержание кислорода в напыляемом титановом сплаве,- мас.%

Таблица 3 0,4 0,2 0,3

| Литейное производство новых судостроительных сплавов | |||

| Л.: Судостроение, 1971, с | |||

| Спускная труба при плотине | 0 |

|

SU77A1 |

| Смесь для изготовления форм и стержней при литье химически активных и тугоплавких сплавов | 1976 |

|

SU644586A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Авторское свидетельство СССР № 1148178, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-10-30—Публикация

1983-12-27—Подача