о

00 СП 4i СО СП

ТТзобретение относится к лампам высокого давления с излучающими добавками, в частности к конструкции токоввода в монокристаллическую или керамическую трубку.

Известны горелки ламп высокого давления с добавками щелочных металлов, представляющие собой керамическую или монокристаллическую трубку, соединенную герметично с электродными узлами у ее тордов, .Обычно один из электродных узлов лампы содержит металлический штенгель, предназначенньш как для закрепления электрода, так и | для откачки и наполнения лампы рабочш-1 веществом Одним из основных недостатков такой копструкдии токоввода в лампу, служал(его одновременно для откачки и наполнения, является сообщающаяся с разрядным объемом лампа полость,, представляющая собой отрезок штенгеля, остающийся после отпайки лампы от от™ качной установки. Поскольку при рабо-25 те лампы температура в этой полостт; значительно ниже температуры в разрядном объеме, здесь скагшивается основное количество излучающих доб;:вок. Поэтому для обеспечен -ш необходш-юго давления паров излучающих добавок в разряде требуется либо значч тельный дополнительный внешний подогрев этой холодной зоньц либо терместатирование всей горелки в газонаполненной или вакуумной колбе. Известны также конструкции ввода керамическую разрядную трубу, в кото рой дополнительное уменьшение обьема электродной холодной зоны и некоторо увеличение ее температуры достигаетс ,тем, что в штенгеле после вакуумной обработки и наполнения лампы помещается вкладыш из тугоплавкого металла Основным недостатком описанной конструкции является отсутствие герметичного отделения полости штеигеля от разрядного объема, что вызы.вает постепенный переход излучающих добавок в наиболее холодную часть его по лости штенгеля по зазору между его поверхностью и металлической вставкой. Это сопровождается изменением электрических и излучательных характеристик лампы в процессе ее работы Внешний прогрев всего заэлектродного объема, включая штенгель, для стабилизации работы лампы в необходимом режиме приводит к существенному увеличению рабочей температуры спая электродного узла с оболочкой и, как следствие, к снижению долговечности лампы.

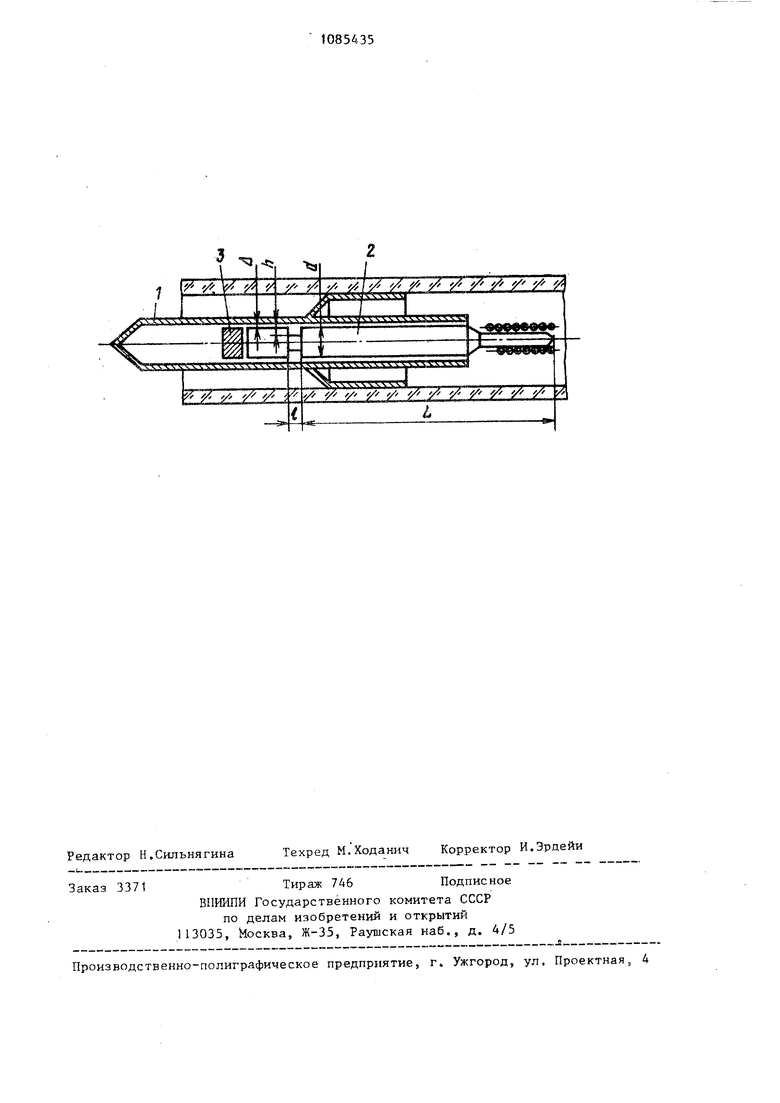

Наиболее близким по технической сущности к предложенному токовводу является токоввод в газоразрядную лампу высокого давления, содержащий спаянньш с внутренней поверхностью монокристаллической или поликристаллической трубки металлический штенг гель внутри которого установлен керн электрода и примыкающий к нему с тор2Qца противоположного электроду, вкладыш металлического припоя. Недостатком этой конструкции токо ввода является то, что при проведении операции расплавления возможно проникнозёние жидкого металла припоя в разрядную полость лампы через зазор между керном электрода и поверхностью штенгеля под действием капиллярных сил, В результате материал припоя попадает шп: на рабочую часть электро-. да, нарушая его нормальное функционирование и приводя к нестабильности работы лампы, или на внутреннюю поверхность оболочки лампы, что уменьшает выход излучения лампы, а также ее. долговечность, Кроме того, выход части припоя из , зазора между керном электрода и штеягелем уменьшает надежность спая, отделяющего полость штенгеля от разрядного объема. Целью изобретения является повьшеime стабильности и увеличенпе долговечности лампы. Это достигается тем что в предложенном токовводе в газоразрядную лампу высокого давления,, содержащем спаянньй с внутренней поверхности монокристаллической i-fflH поликристагшической трубки металлический штенгель, внутри которого установлен керн электрода и пригчыкающий к нему с торца, прот воположного электроду5 вкладыш металлического припоя на участке керна электрода выполнена кольцевая проточка, глубина Ь ширина 1 и расстояние L от рабочего конца электрода которой связаны следующими соотношенияг и:2 U h h й-1ё 2h, 91 21п(-.---) 5 где 4k - величина кольцевого зазора между керном электрода и внутренним диаметром штенгеля; d - диаметр керна электрода; I - максимальный рабочий ток лампы, А; Т - температура плавления при поя, К. На чертеже изображен предложенный токоввод в газоразрядную лампу. В штенгеле 1 электродного узла размещен керн 2 электрода, на котором выполнена кольцевая проточка глубиной h и шириной 1. Зазор меящу керном и внутренней поверхностью штенгеля -Д. Перед откачкой и наполнением лампы в штенгеле 1 непосредственно у торца керна 2 помещают вклаДыш припоя 3. В данном конкретном случае используется смесь Ti + Ni в соотношении 70:30. После откачки и наполнения лампы рабочим веществом проводят герметизацию штенгеля и далее осуществляют герметичное отделение полости штенгеля от раздельного объема лампы, расплавляя вкладыш припоя 3. Лампу при этом располагают вертикально, так что вкладьш припоя 3 находится сверху керна электрода на его торце. При расплавлении зона распространения при поя ограничена кольцевой проточкой, выполненной на керне электрода. В области проточки прекращается или существенным образом ослабляется действие капиллярных сил. В результате весь расплавленный припой остается в зоне от торца керна до проточки, обеспечивая тем самым надежное герметичное отделение полости штенгеля от разрядного объема и не попадая в него. Нижние границы допустимых значений Ь-2ли15:Ь установлены экспериментально и обуславливаются необходимостью существенно ослабить или прекратить действие капиллярных сил. 1 Верхние границы h & -d и Itf 2h обуславливаются необходимостью сохранить достаточную прочность электрода при его изготовлении. Конструктивно нецелесообразно увеличивать глубину проточки более чем на половину радикерна и ширину более чем радиус. Расстояние L от рабочего торца электрода до проточки ограничено „ „. . сверху величиной 21„(-), полученной из приближенной оценки зависимости температуры рабочей поверхности электрода в режиме термоэмиссии от силы тока и с учетом экспоненциального снижения температуры электрода с расстоянием от его рабочей поверхности. Экспериментальные исследования подтвердили справедливость выбранного критерия для L. В случае , „1 . нарушения условия Ь721(-) у лампы в процессе эксплуатации наблюдается постепенный выход материала припоя Б разрядный объем и распыление его вблизи электрода, а также в ряде случаев происходит разгерметизация спая, о чем можно судить по уходу из излучающих добавок их разрядного объема. Использование в этой лампе токо- ввода предлагаемой конструкции позволяет повысить стабильность работы лампы и увеличить ее долговечность с 500 до 3000 ч, а также дает возможность при изготовлении ламп практически полностью устранить распьтенне на внутреннюю поверхность оболочки лампы материала припоя, проникающего в разрядный объем.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления газоразрядной лампы | 1982 |

|

SU1056305A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОРАЗРЯДНОЙ ЛАМПЫ | 1994 |

|

RU2087984C1 |

| Высокоинтенсивная импульсная газоразрядная короткодуговая лампа | 2023 |

|

RU2803045C1 |

| Герметичный токоввод в газоразрядную лампу высокого давления | 1981 |

|

SU1043764A1 |

| Способ изготовления разрядных ламп | 1975 |

|

SU559299A1 |

| Термостойкий ввод в газоразрядную лампу | 1976 |

|

SU606472A1 |

| Мощная газоразрядная лампа и способ ее изготовления | 1981 |

|

SU970513A2 |

| ИМПУЛЬСНЫЙ ГАЗОРАЗРЯДНЫЙ ИСТОЧНИК СВЕТА | 1970 |

|

SU277104A1 |

| Способ изготовления газоразрядной лампы с предварительной металлизацией | 1976 |

|

SU636710A1 |

| Мощная газоразрядная лампа и способ ее изготовления | 1980 |

|

SU905917A1 |

ТОКОВВОД В ГАЗОРАЗРЯДНУЮ ЛАМПУ ВЫСОКОГО ДАВЛЕНИЯ, содержащий спаянный с внутренней поверхностью монокристаллической или поликристаллической трубки металлический штенгель, внутри которого установлен керн электрода и примыкающий к нему с торца, противоположного электроду, вкладыш металлического припоя, отличающийся тем, что, с целью повышения стабильности и долговечности лампы, на участке керна электрода выполнена кольцевая проточка, глубина h, ширина 1 и расстояние L от рабочего конца электрода которой связаны следующими соотношениями: 2t, Ьб |d, hi 1ё 2h, 103 Jim ,( ), f где u - величина кольцевого зазора между керном электрода и внутренним диаметром штенгеля; d - диаметр керна электрода; Im - максимальный рабочий ток лампы. А; сл Т - температура плавления припоя, К.

Авторы

Даты

1988-04-15—Публикация

1982-10-04—Подача