ел

3

со Изобретение огньсится к газоразрядным пампам высокi;afM} давления и можег исподьзовагься при иаготовпении высоко ингенсивных источников света для накачки активных элементов лазеров. Известен способ изготовления дуговой газоразрядной пампы высокого давления, включающей операции пайки керамической ободочки к тугоплавким металлическим колпачкам, откачки лампы, наполнения ее рабочей смесью и герметизации . Недостатком способа является то, что изготовленная горелка лампы высокого давления при работе на воздухе быстро выходит из строя за счет окисления наружных металлических поверхностей элек родных узлов. Наиболее близким по технической сущности к изобретению является способ изготовления натриевых ламп высокого давления,, включающий операции соединения светопроницаемой керамической или монокристаллической оболочки с электрод ными узлами с. пс лощью неорганического цемента, откачки и наполнения рабочей смесью, герметизации откачного штенге- ля, пайки керна электрода к штенгелю и крепления защитных колпачков 2 . Недостатком способа является то, что лампа высокого давления, изготовленная по описанному способу, при работе быстр выходит из строя окисления металлических деталей электродных узлов и припоев из металлов и сплавов, Цель изобретения - повышение долговечности лампы и увеличение ее эффективное ти. Поставленная цель достигается тем, что согласно способу изготовления газо разрядной лампы высокого давления, вклю-д,, пы

чающему операции соединения светопроницаемой керамической или монокристаллической оболочки с электродными узлами с помощью неорганического цемента, откачки и наполнения рабочей смесью, герметизации откачного штенгеля, пайки керна электрода к штенгелю и крепления защитных колпачков, перед откачкой л мТЕЫ на торце керна электрода, закрепленного в откачном штенгеле, размещают титан-никелевый припой, а после герметизации откачного щтенгеля на контактирующие поверхности оболочки и защитных колпачков нанося стеклоэмаль с температурой плавления, равной температуре плавления припоя и составляющей 0,650,9 от температуры плавления неоргани ческого цемента, устанавливают лампу вертикально, проводят ее нагрев с среде

одновременное плавление металлического припоя 7 и стеклоэмали 10, Расплавленныг припой заполняя капилляры 12, герметично отделяет разрядное пространство ампы от внутренней полости откачного щтенгеля, а стеклоэмаль герметично отдеяет внутренню полость защитного колпачка от возд;|гха.

Поскольку внутрення полость штенгеля является самой холодной частью лампы при ее работе, давление паров излучающих добавок в разряде определяется температурой этого участка лампы. Температура холодной зоны лампы с , обычно, близка к 600 С, в то время как температура начала бурного окисления ниобия

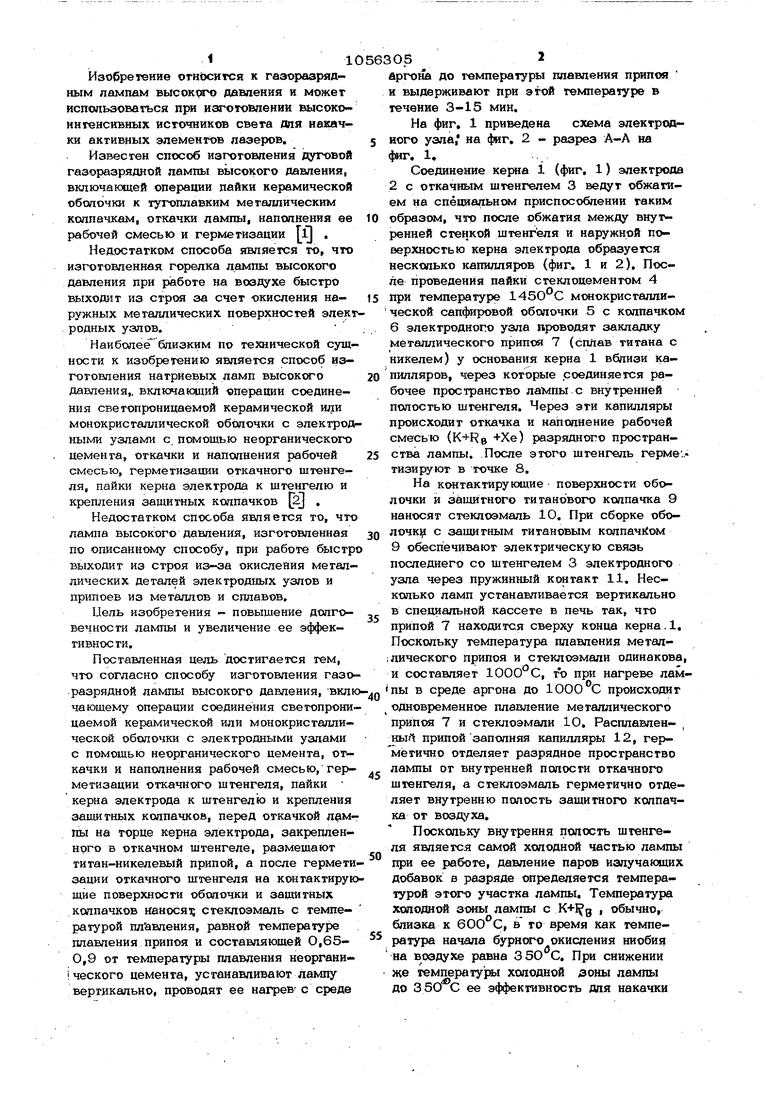

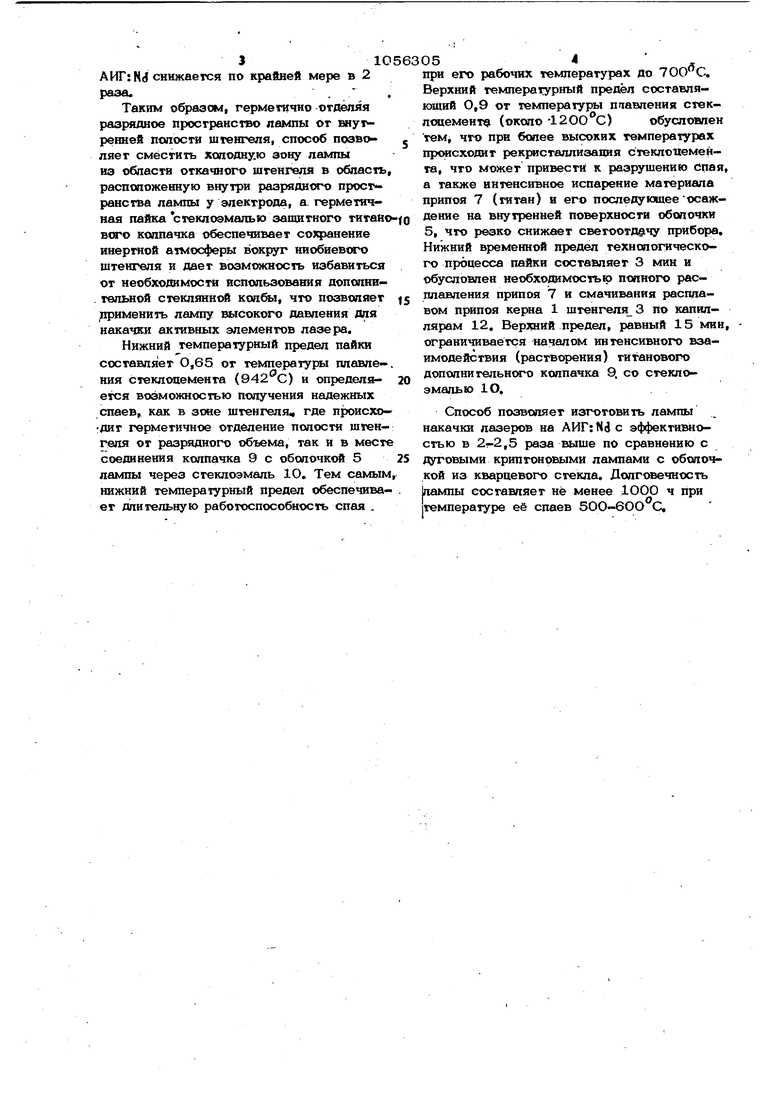

на воздухе равна 350 С, При снижении же темпервту ял холодной зоны лампы до 350 С ее эффективность для накачки йргона до 1емпературы плавления припоя и выдерживают при этой температуре в течение 3-15 мин. На фиг, 1 приведена схема электродного узла, на г, 2 - разрез А-Л на фиг, 1, Соединение керна 1 (фиг. 1) электрода 2 с откачным штенгелем 3 ведут обжатием на специальном приспособлении таким образом, что после обжатия между внутренней стенкой штенгеля и наружной поверхностью керна электрода образуется несколько капилляров (фиг. 1 и 2). После проведения пайки стеклоцементом 4 при температуре 145О С монокристаляической сапфировой оболочки 5 с колпачком 6 электродного узла проводят закладку металлического припоя 7 (сплав титана с никелем) у основания керна 1 вблизи капилляров, через которые соединяется рабочее прос гранство лаыпы с внутренней полостью штенгеля. Через эти капилляры происходит откачка и наполнение рабочей смесью (K-I-RB +Хе) разрядного пространства лампы. После этого штенгель герме..тизируют в точке 8. На контактирующие поверхности o6i лочки и защитного титанового колпачка 9 наносят ст гклоэмаль 10. При сборке оболочк с защитным титановым колпачКом 9 обеспечивают электрическую связь последнего со штенгелем 3 электродного узла через пружинный контакт 11, Несколько ламп устанавливается вертикально в специальной кассете в печь так, что припой 7 находится сверху конца керна.1, Поскольку температура плавления металлического припоя и стеклоэмали одинакова, и составляет 1000 С, то при нагреве ламв среде аргона до 1000 С происходит J1O A ИГ:N(J снижается по крайней мере в 2 раза.. Таким образом, герметично отделяя рвзряаяое пространство лампы от внутренней полости штенгеля, способ позволяет сместить хоподну.ю зону лампы из области откачного штенгеля в область расположенную внутри разрядного пространства лампы у электрода, а. герметичная пайкастеклоэмалью защитного титано Btxro колпачка обеспечивает сохранение инертной а1ыосферы вокруг ниобиевсго штенгеля и дает возможность избавиться от необходимости использования допопни. тельной стешиганой , что позволяет нменить лампу высокого давления для накачки активных элементов лазера. Нижний температурный предел пайки составляет О,65 от температуры плавления стеклоцемента () и определяегся возможностью получения надежных спаев, как в зоне штенгеля где происхо- дит герметичное отделение полоста штенгеля от разрядного объема, так н в месте соединения колпачка 9 с обопочкой 5 лампы через стеклоэмаль 1О. Тем самым нижний температурный предел обеспечивает длительную работоспособность спая . 05 при его рабочих температурах до 7ОО С, Верхний температурный предел составляющий О,9 от температуры правления стеклоцемент (около -1200°С)обусловлен тем, что при более высоких температурах происходит рекристаллизация стеклоиемерта, что может привести к разрушению спая, а также интенсивное испарение материала припоя 7 (титан) н его последующееосаждение на внутренней поверхности оболочки 5, что резко снижает светоотдачу прибора. Нижний временной предел технологического процесса пайки составляет 3 мин и обусловлен необходимостыр полного расплавления припоя 7 и смачивания рюсплавом припоя керта 1 штенгеля 3 по капиллярам 12, Верхний предел, равный 15 мин, ограничивается началом интенсивного взаимодействия (растворюния) титанового дополни тельното колпачка 9. со стеклоэмалью 1О. Способ позволяет изготовить лампы накачки лазеров на ЛИГ; Nd с эффекшвностью в 2-2,5 раза выше по сравнению с дуговыми криптоновыми лампами с оболочкой из кварцевого стекла. Долговечность 1лампы составляет не менее ЮОО ч при температуре её спаев 500-6ОО С,

п

Я

Фиг.1

Фиг

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОРАЗРЯДНОЙ ЛАМПЫ | 1994 |

|

RU2087984C1 |

| Способ изготовления натриевых ламп высокого давления | 1973 |

|

SU516122A1 |

| Токоввод в газоразрядную лампу высокого давления | 1982 |

|

SU1085435A1 |

| Высокоинтенсивная импульсная газоразрядная короткодуговая лампа | 2023 |

|

RU2803045C1 |

| Герметичный токоввод в газоразрядную лампу высокого давления | 1981 |

|

SU1043764A1 |

| СПОСОБ ПРИПАИВАНИЯ ТИТАНОВЫХ ТОКОВВОДОВ К ОБОЛОЧКЕ ИЗ ПОЛИКРИСТАЛЛИЧЕСКОЙ ОКИСИ АЛЮМИНИЯ ГАЗОРАЗРЯДНЫХ ЛАМП ВЫСОКОГО ДАВЛЕНИЯ С ПАРАМИ ЩЕЛОЧНЫХ МЕТАЛЛОВ | 1969 |

|

SU251089A1 |

| ЛАМПА НАКАЛИВАНИЯ | 1990 |

|

RU2011242C1 |

| ГАЗОРАЗРЯДНАЯ ЛАМПА СВЕРХВЫСОКОГО ДАВЛЕНИЯ | 1971 |

|

SU312330A1 |

| Способ изготовления разрядных ламп | 1975 |

|

SU559299A1 |

| ЭЛЕКТРОДНЫЙ УЗЕЛ ГАЗОРАЗРЯДНОЙ ЛАМПЫ | 1973 |

|

SU393781A1 |

.СЛОСЬБ ИЗГОТОВЛЕНИЯ ГАЗОРАЗРЯДНОЙ ЛАМПЫ высокого давления, включающей операции соединения светстронкцаемой керамической или Mixioкристаллической оболочки с электродными узлами с помощью неорганического цемента, откачки и напопиения рабочей смесью, герметизации откачного штенге- ля, пайки керна электрода к щтенгелю и I крепления защитных колпачков, о т л и : чающийся тем, что, с целью повыщения долговечности лампы и увеличения ее эффективности, перед откачкой лампы на торце керна электрода закрепленного в откачном штенгеле, размещают титан ч1икелевый припой а после герметизации откачЕного штенгеля на контактиругацие поверхности оболочки и защитных . колпачков наносят стеклоэмаль с температурой плавления, раввой температуре плавления припоя и составляющей 0|650,9 от темпера 1уры плавления неорганического цемента, устанавливают лампу вертикально, проводят ее нет-рев в среде ар- с j гона до температуры плавления припоя (Л и выдерживают при этой температуре в течение 3-15 мин. с

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Механический грохот | 1922 |

|

SU41A1 |

| Способ получения древесного угля | 1921 |

|

SU313A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления натриевых ламп высокого давления | 1973 |

|

SU516122A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-11-23—Публикация

1982-03-16—Подача