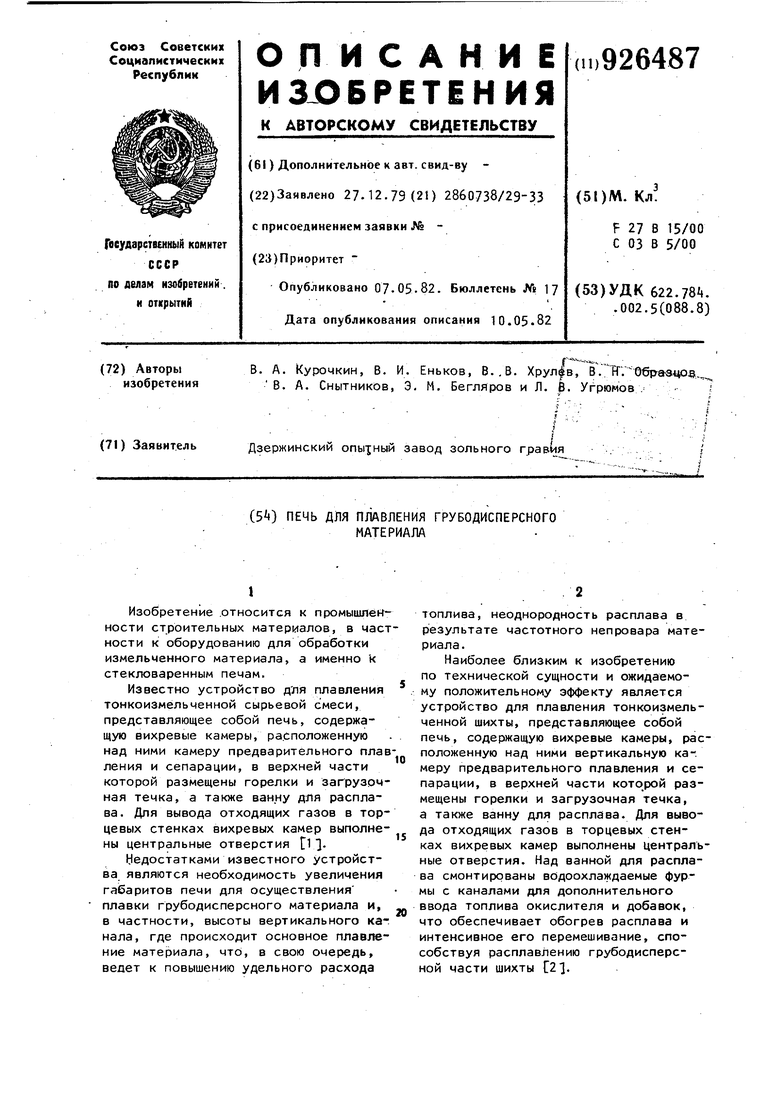

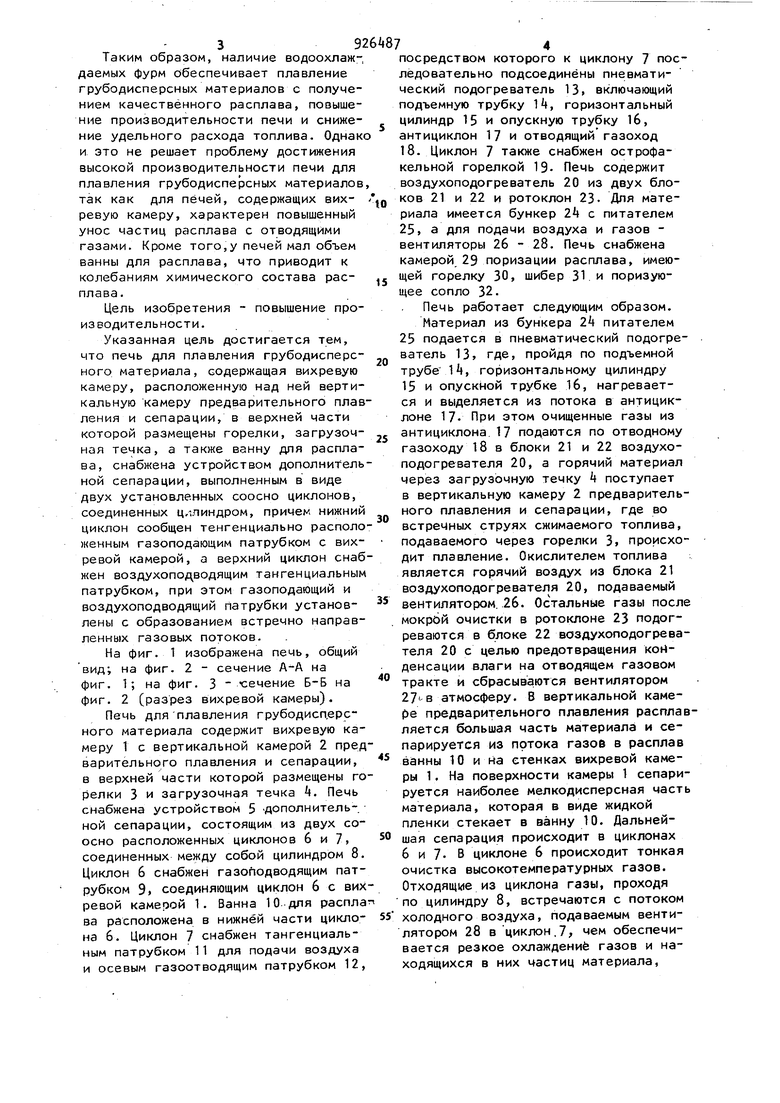

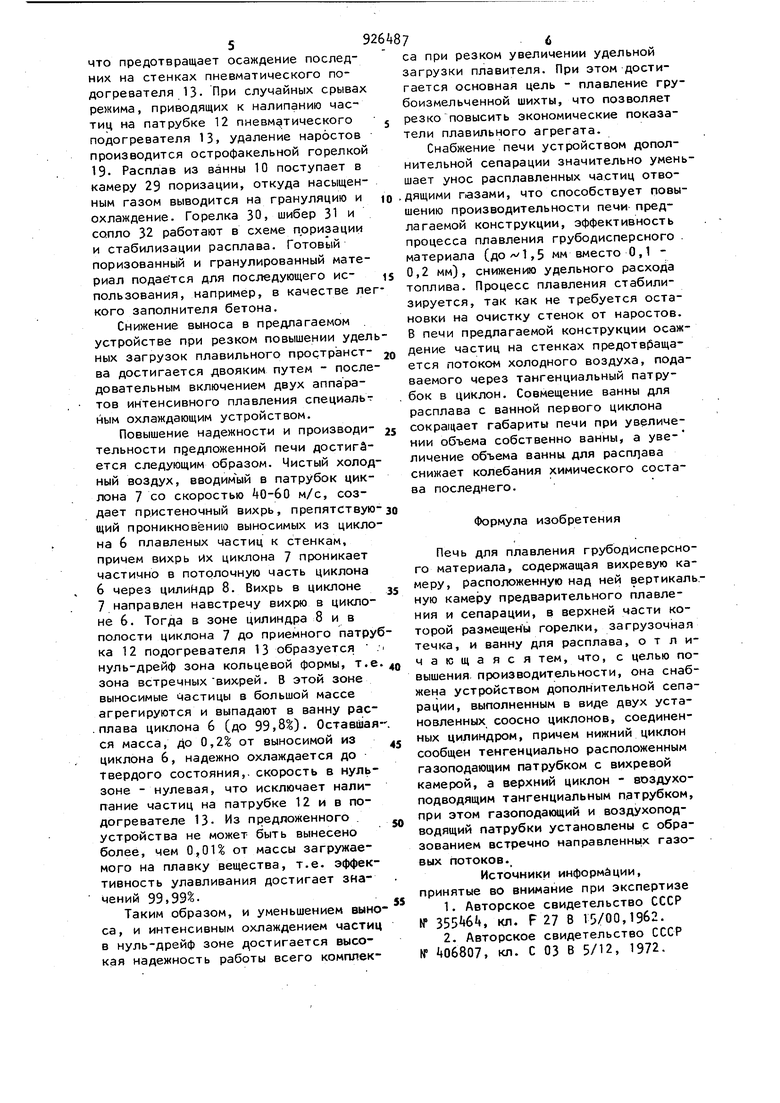

Изобретение .относится к промышленности строительных материалов, в част ности к оборудованию для обработки измельченного материала, а именно к стекловаренным печам, Известно устройство для плавления тонкоизмельченной сырьевой смеси, представляющее собой печь, содержащую вихревые камеры, расположенную над ними камеру предварительного плав ления и сепарации, в верхней части которой размещены горелки и загрузочная течка, а также ванну для расплава . Для вывода отходящих газов в торцевых стенках вихревых камер выполнены центральные отверстия tVl. Недостатками известного устройства являются необходимость увеличения габаритов печи для осуществления плавки грубодисперсного материала и, в частности, высоты вертикального кэ нала, где происходит основное плавление материала, что, в свою очередь, ведет к повышению удельного расхода топлива, неоднородность расплава в результате частотного непровара материала. Наиболее близким к изобретению по технической сущности и ожидаемому положительному эффекту является устройство для плавления тонкоизмельченной шихты, представляющее собой печь, содержащую вихревые камеры, расположенную над ними вертикальную ка-, меру предварительного плавления и сепарации, в верхней части которой размещены горелки и загрузочная течка, а также ванну для расплава. Для вывода отходящих газов в торцевых стенках вихревых камер выполнены центральные отверстия. Над ванной для расплава смонтированы вОдоохлаждаемые фурмы с каналами для дополнительного ввода топлива окислителя и добавок, что обеспечивает обогрев расплава и интенсивное его перемешивание, способствуя расплав.пению грубодисперсной части шихты .21. Таким образом, наличие водоохлаждаемых фурм обеспечивает плавление грубодисперсных материалов с получением качественного расплава, повышение производительности печи и снижение удельного расхода топлива. Однак и это не решает проблему достижения высокой производительности печи для плавления грубодисперсных материалов так как для печей, содержащих вихревую камеру, характерен повышенный унос частиц расплава с отводящими газами. Кроме того,у печей мал объем ванны для расплава, что приводит к колебаниям химического состава расплава. Цель изобретения - повышение производительности. Указанная цель достигается тем, что печь для плавления грубодисперсного материала, содержащая вихревую камеру, расположенную над ней вертикальную камеру предварительного плав ления и сепарации, в верхней части которой размещены горелки, загрузочная течка, а также ванну дпя расплава, снабжена устройством дополнитель ной сепарации, выполненным в виде двух установленных соосно циклонов, соединенных цлпиндром, причем нижний циклон сообщен тенгенциально располо женным газоподающим патрубком с вихревой камерой, а верхний циклон снаб жен воздухоподводящим тангенциальным патрубком, при этом газоподающий и воздухоподводящий Патрубки установлены с образованием встречно направленных газовых потоков. На фиг. 1 изображена печь, общий вид; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - -сечение Б-Б на фиг. 2 (разрез вихревой камеры). Печь для плавления грубодисп.ерсного материала содержит вихревую камеру 1 с вертикальной камерой 2 пред варительного плавления и сепарации, в верхней части которой размещены го релки 3 и загрузочная течка . Печь снабжена устройством 5 дополнительной сепарации, состоящим из двух соосно расположенных циклонов 6 и 7, соединенных между собой цилиндром 8. Циклон 6 снабжен газогюдводящим патрубком 9 соединяющим циклон 6 с вих ревой камерой 1. Ванна 10 для распла ва расположена в нижней части цикло- 55 на 6. Циклон 7 снабжен тангенциальным патрубком 11 для подачи воздуха и осевым газоотводящим патрубком 12, 3 посредством которого к циклону 7 последовательно подсоединены пневматический подогреватель 13, включающий подъемную трубку 14, горизонтальный цилиндр 15 и опускную трубку 16, антициклон 17 и отводящийгазоход 18. Циклон 7 также снабжен острофакельной горелкой 19. Печь содержит воздухоподогреватель 20 из двух блоков 21 и 22 и ротоклон 23. Для материала имеется бункер 2k с питателем 25, а для подачи воздуха и газов вентиляторы 26 - 28. Печь снабжена камерой 29 поризации расплава, имеющей горелку 30, шибер 31. и поризующее сопло 32. Печь работает следующим образом. Материал из бункера 2k питателем 25 подается в пневматический подогреватель 13, где, пройдя по подъемной трубе 1, горизонтальному цилиндру 15 и опускной трубке 16, нагревается и выделяется из потока в антициклоне 17. При этом очищенные газы из антициклона.17 подаются по отводному газоходу 18 в блоки 21 и 22 воздухоподогревателя 20, а горячий материал через загрузочную течку k поступает в вертикальную камеру 2 предварительного плавления и сепарации, где во встречных струях сжимаемого топлива, подаваемого через горелки 3. происходит плавление. Окислителем топлива является горячий воздух из блока 21 воздухоподогревателя 20, подаваемый вентилятором. 26. Остальные газы после мокрой очистки в ротоклоне 23 подогреваются в блоке 22 воздухоподогревателя 20 с целью предотвращения конденсации влаги на отводящем газовом тракте и сбрасываются вентилятором 27в атмосферу. В вертикальной камере предварительного плавления расплавляется большая часть материала и сепарируется из потока газов в расплав ванны 10 и на стенках вихревой камеры 1 . На поверхности камеры 1 сепарируется наиболее мелкодисперсная масть материала, которая в виде жидкой пленки стекает в ванну 10. Дальнейшая сепарация происходит в циклонах 6 и 7- В циклоне 6 происходит тонкая очистка высокотемпературных газов. Отходящие из циклона газы, проходя по цилиндру 8, встречаются с потоком холодного воздуха, подаваемым вентилятором 28 в циклон,7, чем обеспечивается резкое охлаждение газов и находящихся в них частиц материала, что предотвращает осаждение последних на стенках пневматического подогревателя 13- При случайных срывах режима, приводящих к налипанию час тиц на патрубке 12 пневматического подогревателя 13, удаление наростов производится острофакельной горелкой 19- Расплав из ванны 10 поступает в камеру 29 поризации, откуда насыщенным газом выводится на грануляцию и охлаждение. Горелка 30, шибер 31 и сопло 32 работают в схеме поризации и стабилизации расплава. Готовый поризованный и гранулированный материал подаётся для последующего использования, например, в качестве ле кого заполнителя бетона. Снижение выноса в предлагаемом . устройстве при резком повышении удел ных загрузок плавильного пространства достигается двояким путем - после довательным включением двух аппаратов интенсивного плавления специальйым охлаждающим устройством. Повышение надежности и производительности поедложенной печи достигйется следующим образом. Чистый холод ный воздух, вводим ый в патрубок циклона 7 со скоростью 40-60 м/с, создает пристеночный вихрь, препятствую щий проникновению выносимых из цикло на 6 плавленых частиц к стенкам, причем вихрь их циклона 7 проникает частично в потолочную часть циклона 6через цилийдр 8. Вихрь в циклоне 7направлен навстречу вихрю в циклоне 6. Тогда в зоне цилиндра 8 и в полости циклона 7 до приемного патру ка 12 подогревателя 13 образуется нуль-дрейф зона кольцевой формы, т.е зона встречныхвихрей. В этой зоне выносимые Частицы в большой массе агрегируются и выпадают в ванну рас.плава циклона 6 (до 99,8). Оставшая ся масса, до О,2% от выносимой из циклона 6, надежно охлаждается до твердого состояния,, скорость в нульзоне - нулевая, что исключает налипание частиц на патрубке 12 и в подогревателе 13. Из предложенного устройства не может быть вынесено более, чем 0,01% от массы загружаемого на плавку вещества, т.е. эффективность улавливания достигает значений 99,99%. Таким образом, и уменьшением выно са, и интенсивным охлаждением частиц в нуль-дрейф зоне достигается высокая надежность работы всего комплекса при резком увеличении удельной загрузки плавителя. При этом достигается основная цель - плавление грубоизмельченной шихты, что позволяет резко повысить экономические показатели плавильного агрегата. Снабжение печи устройством дополнительной сепарации значительно уменьшает унос расплавленных частиц отводящими газами, что способствует повышению производительности печи предлагаемой конструкции, эффективность процесса плавления грубодисперсного . материала (,5 мм вместо 0,1 0,2 мм), снижению удельного расхода топлива. Процесс плавления стабилизируется, так как не требуется остановки на очистку стенок от наростов. В печи предлагаемой конструкции осаждение частиц на стенках предотвращается потоком холодного воздуха, подаваемого через тангенциальный патрубок в циклон. Совмещение ванны для расплава с ванной первого циклона сокращает габариты печи при увеличении объема собственно ванны, а увеличение объема ванны для pacniiaBa снижает колебания химического состава последнего. Формула изобретения Печь для плавления грубодисперсного материала, содержащая вихревую камеру, расположенную над ней вертикальную камеру предварительного плавления и сепарации, в верхней части которой размещены горелки, загрузочная течка, и ванну для расплава, отличающаяся тем, что, с целью повышения производительности, она снабжена устройством дополнительной сепарации, выполненным в виде двух установленных соосно циклонов, соединенных цилиндром, причем нижний циклон сообщен тенгенциально расположенным газоподающим патрубком с вихревой камерой, а верхний циклон - воздухоподводящим тангенциальным патрубком, при этом газоподающий и воздухоподводящий патрубки установлены с образованием встречно направленных газовых потоков. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 35546, кл. F 27 В 15/00,1962. 2.Авторское свидетельство СССР № 406807. кл. С 03 В 5/12, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для термохимической переработки минерального сырья | 1980 |

|

SU937947A1 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU976263A1 |

| Устройство для термообработки мелкодисперсного материала | 1981 |

|

SU977913A1 |

| Тепловой агрегат для совместного получения цементного клинкера, сернистого газа, тепловой и электроэнергии | 2018 |

|

RU2690553C1 |

| Циклонная печь | 1978 |

|

SU818502A3 |

| Устройство для плавления мелкодисперсного материала | 1980 |

|

SU958823A1 |

| УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 1993 |

|

RU2076291C1 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU970059A1 |

| Устройство для тепловой обработки порошкообразного материала | 1990 |

|

SU1755021A1 |

| СПОСОБ ОБЖИГА МЕЛКОДИСПЕРСНЫХ КАРБОНАТНЫХ МАТЕРИАЛОВ | 2019 |

|

RU2723793C1 |

Авторы

Даты

1982-05-07—Публикация

1979-12-27—Подача