Изобретение относится к промышленности строительных материалов, преимущественно к цементному производству, .где может быть использовано для обжига цементного клинкера при сухом способе производства.

Известна установка для термической обработки порошкообразного материала, содержащая обжиговую печь, охлсщитель и два агрегата предварительного нагрева с отдельными отверстиями для снрьевого материала и выпуска газов 1.

Недостатком этой установки является недостаточно интенсивный теплообмен между печными газами и сырьевой мукой в запечных подогревателях и, вследствие этого, сравнительно невысокая степень ермоподготовки в них материала, степень декарбонизации которого не превышает 20%. Это влечет за собой высокий удельный расход топлива на обжиг и низкую производительность печного .агрегата.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является устройство для обжига цементного клинкера, содержащее вращающуюся печь, кальцинатор псевдоожиженного слоя, дисперсный шахтный подогреватель с двумя параллельными ветвями, одна из которых соединена газоходом с загрузочной камерой вращающейся , а вторая - с кальцинатором, и охладитель клинкера 2.

Известное устройство позволяет интенсифицировать теплообмен между газами и материалом за счет обработки последнего в запечном кальцинаторе и обеспечивает высокую степень декарбонизации сырьевого материала до поступления его во вращающуюся печь. Однако агрегатная производительность сдерживается из-за больших объемов отходящих газов и, как следствие, большими энергетическими затратами на создание тяги в печном агрегате.

Цель изобретения - повышение производительности печи и качества клинкера .

Поставленная цель достигается тем, что устройство для обжига цементного клинкера, содержащее вращающуюся печь, кальцинатор псевдоожиженного слоя, дисперсный подогреватель с двумя параллельными ветвями, первая из которых соединена газоходом с загрузочной камерой вращающейся печи, а вторая - с кальцинатором, и охладитель клинкера, снабжено плавильной камерой, размещенной в ветви подогревателя, подключенной к кальцинатору и соединенной с ним газоходом и леткой для выхода расплава. ;

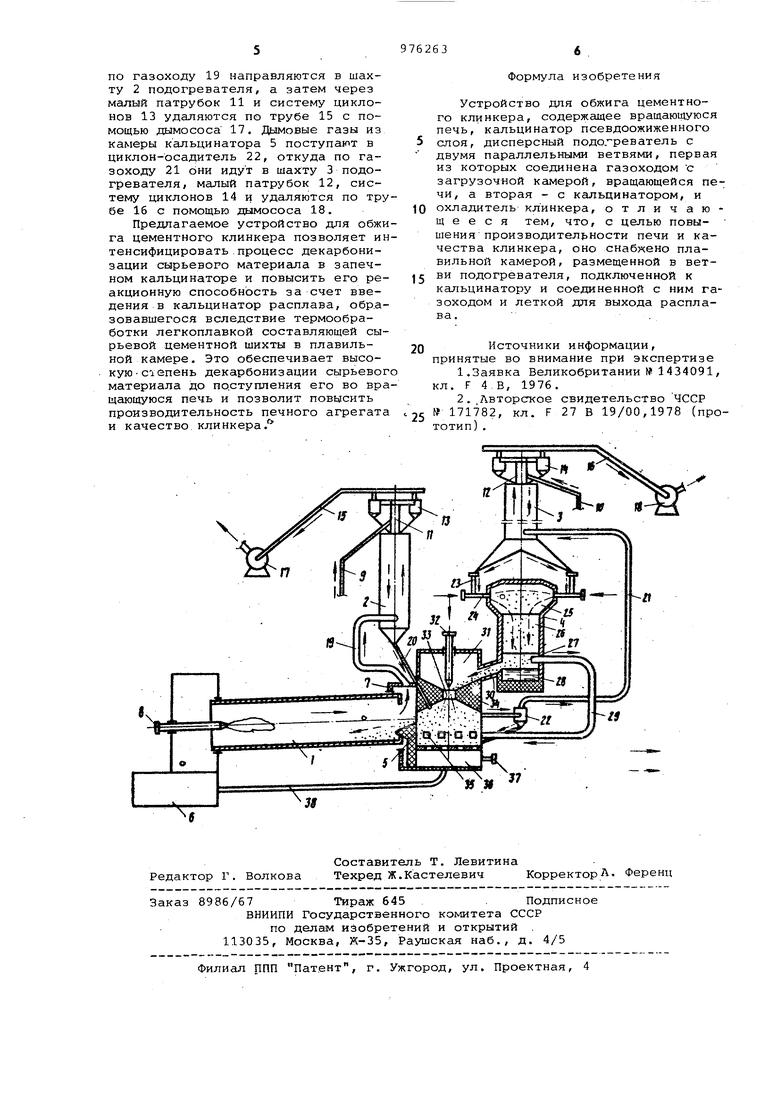

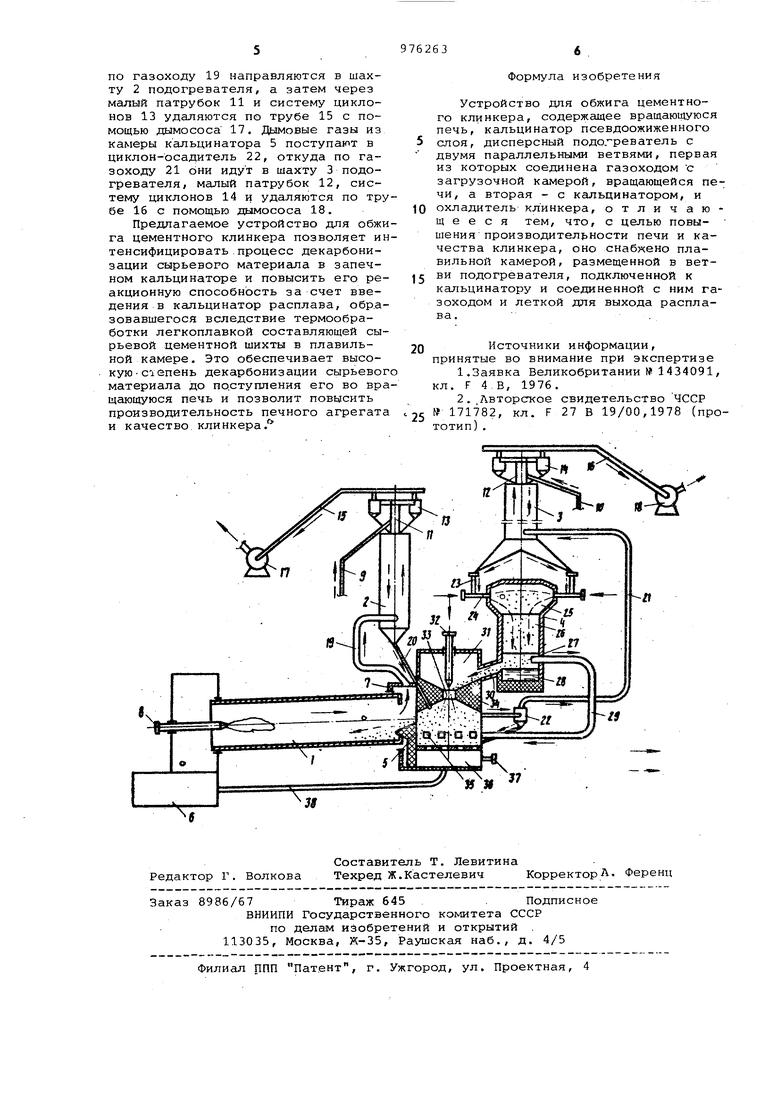

На чертеже представлена принципиальная схема предлагаемого устройства.

Устройство содержит вращающуюся печь 1, двухветвевой дисперсный подогреватель, последние ступени которого выполнены в виде шахт 2.-и 3, плавильную камеру 4, кальцинатор 5 псевдоожиженного слоя и холодильник 6. Вращающаяся печь 1 имеет лоткообразную загрузочную камеру 7 и оборудована горелкой 8 сж.игания топлива. Шахты 2 и 3 дисперсного подогревателя оснащены трубопроводами 9 и. -lO для подачи сырьевых ма-ч териалов, мальлми патрубками 11 и 12 системой циклонов 13 и 14, трубопроводами 15 и 16 и дымососами 17 и 18 для отвода из печной установки продуктов .сгорания. Шахта 2 соединена газоходом 19 с загрузочной камерой 7 вращающейся печи 1 и разгрузочным каналом 20 - с реакторной камерой кальцинатора 5. Шахта 3 соединена газоходом 21 через циклон-осадитель 22 с реакторной камерой кальцинатора 5 и разгрузочными канала-ми 23 - с загрузочными каналами 24 плавильной камеры 4. Плавильная камера 4 состоит из головки 25, прямоточного плавильного какала 26, вихревой камеры 27 для разделения расплава и газов, ванны 28, и соединена с кальцинатором 5 псевдоожиженного слоя газоходом 29 и леткой 3 для выхода расплава. Кальцинатор 5 снабжен распылительной камерой 31, оборудованной распылительной горелкой 32, и сообщающейся с ним посредством вмонт,.рованного в свод фидера 33. Фидер 33 выполнен -в виде канала круглого сечения, снабженного гарнисажной водоохлаждаемой футеровкой 34. Реакторная камера кальцинатора 5 имеет окна 35 для входа теплоносителя из вихревой камеру 2-7 и подрешеточную камеру 36, оборудованную горелкой 37 для сжитаHHj/ топлива и сообщающуюся с хоЛодиJ«ьНИКОМ посредством трубопровода 38.

Устройство работает следующим образом.

Тугоплавкая (включающая Тугоплавкие компоненты: мел, известняк и т.д.) и легкоплавкая (вклю.чающая легкоплавкие компоненты: глину, суглинок, лесс, пиритные огарки и т.д.) составляющие сырьевой цементной шихты соответственно по трубопроводам 9

и 10 поступают в малые патрубки 11 и 12 дисперсных подогревателей, а затем газовыми потоками направляются в системы циклонов 13 и 14 и далее после отделения от Тазов - в шахты 2 и 3 запечных дисперсных подогревателей, где они нагреваются за счет тепла отработавших газов. Подогретая тугоплавкая составляющая из шахты 2 подогревателя по разгрузочному каналу 20 поступает в реакторную камеру кальцинатора 5. Подогретая легкоплавкая составляющая и-з шахты 3 подогревателя по разгрузочным каналам 23 подается в загрузочные каналы. 24 и через них - в голов ку 25 плавильной камеры 4. Здесьосуществляется дальнейшая термообработка легкоплавкой составляющей сырьевой смеси во встречных струях газовых потоков до полного превращения ее в расплав. Образовавшийся расплав по прямоточному плавильному каналу 26 поступает в-вихревую камеру где происходит отделение расплава от газов. Отделившийся расплав осаждается в ванне 2-8, а газы, имеющие температуру порядка 1300-1350°С, по газоходу 29 поступают в реакторную камеру кальцинатора 5 для участия -в процессе декарбонизации термообработанных материалов. Расплав из ванны 28 сливается по летке 30 в распылительную камеру 31, стекает по ее стенке и через фидер 33 устремляется в кальцинатор 5 псевдоожиженного слоя. В реакторную-камеру кальцинатора 5 расплав поступает в виде мелкодисперсных капель, образовавшихся вследствие распыления его факелом горелки 32. При контакте с псевдоожиженным слоем термообработанной тугоплавкой --составляющей сырьевой смеси капли расплава покрываются ее дисперсными частицами, образуя гранулы. В кальцинирующей камере 5 происходит практически мгновенная и полная декарбонизация сырьевой смеси с использованием физического тепла расплава, тепла горячих газов, поступающих из вихревой камеры 27, и тепла, выделившегося в результате сгорания топлива, подаваемого горелкой 37. Из кальцинатора 5 материал, прошедший стадию декарбонизации, поступает через лоткообразную загрузочную камеру 7 во вращающуюся печь 1, где происходит процесс спекания, причем используется тепло, выделившееся в результате сгорания топлива, подведенного го-релкой 8. Обожженный клинкер охлаждается в холодильнике 6. Подогретый воздух из холодильника 6 по трубопроводу 38 поступает в подрешеточную камеру 36 кальцинатора 5 для участия в процессе горения-топлива. Дымовые газы из вращающейся печи 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обжига цементного клинкера | 1981 |

|

SU970059A1 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU976261A1 |

| Установка для обжига цементногоКлиНКЕРА | 1979 |

|

SU805037A1 |

| Установка для бжига сырьевой смеси | 1979 |

|

SU857681A1 |

| УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 1993 |

|

RU2076291C1 |

| Способ получения цементного клинкера и устройство для его осуществления | 1975 |

|

SU668589A3 |

| Способ обжига цементного клинкера | 1983 |

|

SU1144995A1 |

| Устройство для тепловой обработки порошкообразного материала | 1981 |

|

SU998830A1 |

| Тепловой агрегат для совместного получения цементного клинкера, сернистого газа, тепловой и электроэнергии | 2018 |

|

RU2690553C1 |

| Мокрый способ обжига цементного клинкера | 1979 |

|

SU772995A1 |

Авторы

Даты

1982-11-23—Публикация

1981-04-24—Подача