Изобретение относится к производству стеклопластиков, в частнос ти к разработке замасливающих сост вов для стекловолокна. Известен замасливатель, содержащий Б качестве клеющего компонен та поливинилацетатную дисперсию, полиэфирную и эпоксидную смолы lj Однако этот замасливатель харак теризуется наличием в составе токсичного компонента (эпоксидная смола), недостаточной стабильностью, низкими физико-механическими свойствами стеклонити. Наиболее близким к Гфедлагаемому по технической сущности и достигаемому результату является замасливатель для стекловолокна , включаю щий карбамидную смолу, дибутилфтала эмульгатор, аппрет и воду при следующем соотношении компонентов, мае.%; Поливинилацетатная дисперсия2,0-4,0 Дибутилфталат 0,5-1,2 Продукт взаимодействия олеиновой кислоты и триэтаноламина0,95-1,7 Эггоксидиануратная смола 0,1-1,8 Карбамидная смола 1,0-5,0 Метилтри(оксизтил)аммонийметансульфат 0,7-1,7 Вода .Остальное Недостатком замасливятеля является то, что он не обеспечивает до таточную прочность стеклонити и, кр ме.того, использование этой нити в стеклонаполненном полиамиде не обе печивает необходимую ударную вязкость материа-ча, что отрицательно сказывается при эксплуатации изделий из него, Цель изобретения - повышение пр ности комплексной стеклонити. Поставленная цель достигается т что замасливатель для стекловолокн включающий карбамидную смолу, дибутилфталат или дибутилсебацинат, э ryльгaтop, аппрет и воду, дополни тельно содерясит полиэфирную смолу, метилделлюлозу и мочевину, а в качестве эмульгатора используют смес полиэтиленгликолевых эфиров высших жирных кислот, а в качестве аппрет -/-аминопропилтриэтоксисилан или а шногексаметиленаминометилтриэток силан или диэтилам:инометиптриэток452сисилан при следующем соотношении компонентов, мас.%: Карбамидная смола . Дибутилфталат или дибутилсебацинат 0,5-1,5 Смесь полиэтиленгликолевых эфиров высших ишрных кислот0,5-1,0 -Аминопропилтриэтоксисилан или аминогексаметиленаминометилтриэтоксисилан или диэтиламинометилтриэтоксисилан0,5-1,5 Полиэфирная смола 0,05-2 Метилцеллюлоза 0,05-0,15 Мочевина0,2-0,8 ВодаОстальное Процесс приготовления замасливателя включает три стадии: приготовление эмульсии дибутилфталата или дибутилсебацината (ДБФ или ДБС) смесью полиэтиленгликолевых эфиров высошх жирных кислот (ОС-20 или OR--10), приготовление водного раствора метилцеллюлозы, смешение всех компонентов замасливателя. 1-стадия - приготовление эмульсии. ДБФ (ГОСТ-8728-66) в количестве 0,5-1,5 вес.% и ОС-20 (ГОСТ 10730-64) в количестве 0,5-1,0 вес.% загружают в реактор с мешалкой и нагревают до 85-95 С, перемешивая до полного растворения ОС-20 в ДБФ. Затем, не прекращая перемешивания, добавляют в реактор горячую воду (t - 85-90°С) в соотношении 1:10. Первые порции воды приливают очень медленно и хорошо смешивают с получекной массой. Перемешивание продолжают до получения однородной эмульсии белого цвета, которую затем охлалд:5ают до комнатной температуры. IIстадия - приготовление водного раствора метилцеллюлозы. В реактор, снабженный мешалкой, загружают 0,05-0,15 вес.% метилцеллюлозы (ГОСТ 8728-77)(предварительно ее замачивают горячей водой в соотношении 1:50). Туда же приливают холодную воду в 5-кратном объеме и интенсивно перемешивают до полного растворения метилцеллкшозы. IIIстадия - смешение компонентов замасливателя. в отдельных емкостях при перемешивании растворяют в холодной воде (соотношение 1:2) 3-8 вес.% карбамид-j ной смолы ММ-54У (СПТ 6-11-10-8-77),

0,05-2,0 вес.% полиэфирной смолы ПН-П (СТП 6-11-10-39-79), 0,2 0,8 вес.% мочевины (ГОСТ 2081-75).

В охлажденную эмульсию вводят последовательно водные растворы карбамидной, полиэфирной смолы ПН-П, метилцеллюлозы, мочевины и добавляют 0,5-1,5 вес.% у -аминопропилтриэтоксисилана (,АГМ-9) , перемешивая в течение 15 мин после введения каждого компонента. Затем добавляют необходимое до 100 вес.% количество воды, замеряют рН и, при необходимости, доводят его уксусной кислотой до 6-7.

Физико-химические свойства замасливателя:

Плотность, г/см 1,011 Вязкость, сП остаток 1,7 Сухой остаток, % 4,5 Поверхностное натяжение, эрг/см 36,7 Коэффициент смачивания2,0 рН 6,5 Пример 1. 0,5 вес.% дибутилсебацината (ДБС) и 0,5 вес.% ОС-20 загружают в реактор с мешалкой и нагревают до 85-95°С, перемешивая до полного растворения ОС-20 в ДБС. ЗатемI не прекращая перемешивания, добавляют в pealcTop 10 вес,% горячей вoды(t 85-95 С) .Перемепшвание продолжают до получения однородной эмульсии белого цвета,которую затем охлаждают до комнатной температуры. В реактор с мешалкой загружают 0,05 вес.% метилцеллюлозы, добавляют 15,25 вес.% воды и интенсивно перемешивают до полного растворения метилцеллюлозы.

3 вес.% ММ-54У растворя{от в 6 вес.% воды, 2 вес.% ПН-Н растворяют в 4 вес.% воды, 0,8 вес.% мочевины растворяют в 1,6 вес.% воды. В охлажденную эмульсию вводят последовательно растворы ММ-54У, ПН-П, метилцеллюлозы, мочевины, добавляют 1,0 вес.% АГМ-3, перемешивая в течение 15 мин после введения каждого ком понента. Затем добавляют 55,3 вес.% -вод

Пример 2. 1,0 вес.% ДБФ и 0,5 вес. % ОС-20 загружают в реактор с мешалкой и нагревают до 85-95°С, перемешивая до полного растворения ОС-20 в ДБФ.Добавляют в реактор 15 вес.% горячей воды и перемешивают до получения однородной эмульсии

В реактор с мешалкой загружают 0,1 вес.% метилцеллюлозы, добавляют 30,5 вес.% воды и интенсивно перемешивают до полного растворения метилцеллюлозы.

5 вес.% ММ-54У растворяют в 10 вес.% воды, 1,0 вес.% ПН-П растворяют в 2,0 вес.% воды, 0,3 вес.% мочевины растворяют в 0,6 вес.% воды. В охлажденную эмульсию вводят последовательно растворы ММ-54У, ПН-П, метилцеялюлозы, мочевины, добавляют 0,5 вес.% АГМ-9, перемешивая 15 мин после введения каждого компонента. Затем добавляют 33,5 вес воды.

Пример 3. 1,5 вес.% ДБФ и 1,0 вес.% ОП-10 загружают в реактор с мешалкой и нагревают до 85-95°С, перемешивая до полного растворения СП-10.в ДБФ.

В реактор добавляют 25 вес.% воды и перемешивают до получения однородной эмульсии.

В реактор с мешалкой загружают 0,15 вес.% метилцеллюлозы, добавляют вес.% воды и интенсивно перемешивают до полного растворения метилцеллюлозы.

8 вес.% ММ-54У растврряют в 16 вес.% воды, 0,05 вес.% ПН-П растворяют в 0,1 вес.% воды, 0,2 вес.% мочевины растворяют в 0,4 вес.% воды.

В охлажденную эмульсию вводят последовательно растворы ММ-54У, ПН-П, метилцеллюлозы, мочевины, добавляют 1,5 вес.% АДЭ-3, перемешивая 15 мин после введения каждого компонента.

Полученным составом замасливател

обрабатывают стекловолокно извecтны способом.

На основе полученной стеклонити изготавливают стеклонаполиспный полиамид методом обкладки на установке непрерывного действий. Соотношение стеклонаполнитель-полиамид 30J70.

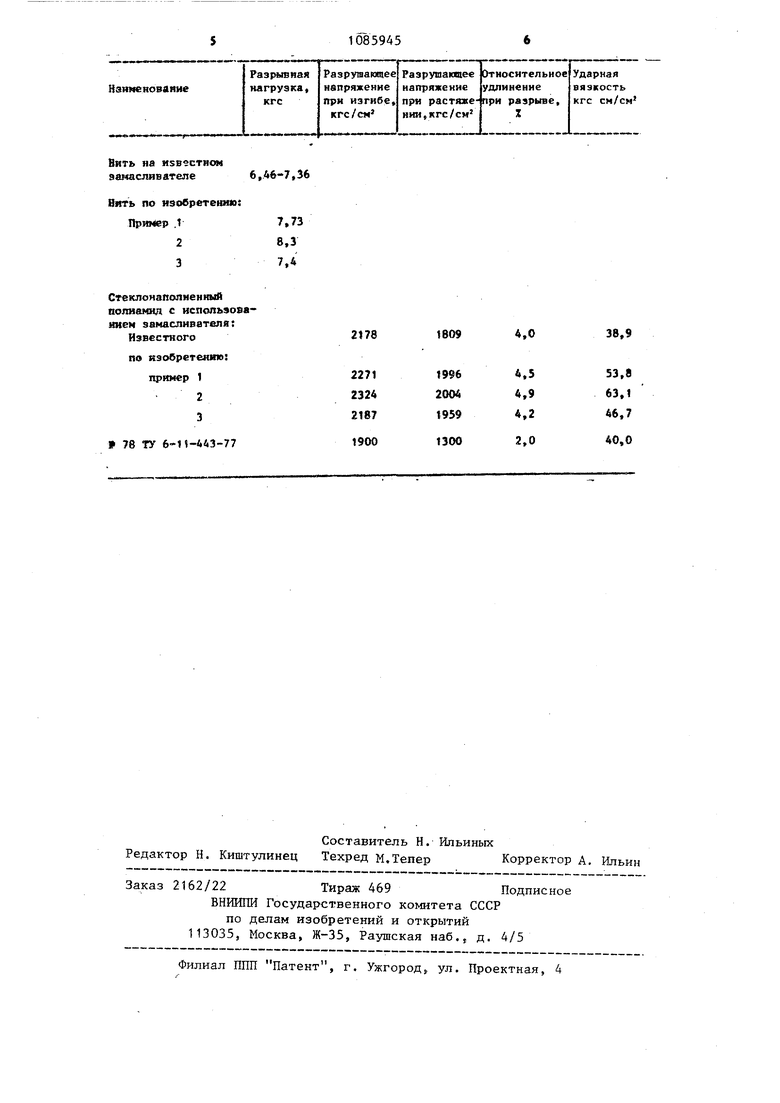

В таблице приведены физико-механические свойства нитей и стеклона.полненного полиамгада.

Из данных таблицы видно, что вне дение в состав замасливателя полиэфирной смолы улучшает физико-меха.нические свойства стеклонаполнеиного полиамида.

Замасливатель технологичен при вьфаботке комплексной стеклонити.

Ударная вязкость кгс см/см

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ОБРАБОТКИ СТЕКЛЯННОГО ВОЛОКНА | 1995 |

|

RU2108306C1 |

| ЗАМАСЛИВАТЕЛЬ ДЛЯ ОБРАБОТКИ СТЕКЛЯННОГО ВОЛОКНА | 1995 |

|

RU2101241C1 |

| Замасливатель для стекловолокна | 1980 |

|

SU967979A1 |

| ЗАМАСЛИВАТЕЛЬ ДЛЯ СТЕКЛЯННОГО И БАЗАЛЬТОВОГО ВОЛОКНА | 2008 |

|

RU2389698C1 |

| Замасливатель для стекловолокна | 1975 |

|

SU763497A1 |

| ТЕКСТИЛЬНЫЙ ЗАМАСЛИВАТЕЛЬ ДЛЯ ОБРАБОТКИ СТЕКЛЯННОГО ВОЛОКНА | 1996 |

|

RU2108307C1 |

| Замасливатель для стеклянного волокна | 1990 |

|

SU1770300A1 |

| Состав для обработки стекловолокна | 1979 |

|

SU827434A1 |

| Замасливатель для стеклянного волокна | 1970 |

|

SU477205A1 |

| Замасливатель для стекловолокна | 1975 |

|

SU740881A1 |

ЗАМАСЛИВАТЕЛЬ ДЛЯ СТЕКЛОВОЛОКНА, включающий карбамидную смолу, дибутилфталат или дибутилсебацинат, эмульгатор, аппрет и воду, отличающийся тем, что,с целью повьш1ения прочности комплексной стеклонити, он дополнительно содержит полиэфирную смолу, метилцелюлозу и мочевину, в качестве эмульгатора используют смесь полиэтиленгликолевых эфиров высших жирных кисло, а в качестве аппрета-у-аминопропилтриэтоксисилан или аминогексаметиленаминометилтриэтоксисилан или диэтиламинометилтриэтоксисилан при следующем соотношении компонентов, мас.%: Карбамидная смола 3-8 Дибутилфталат или дибутилсебадинат 0,5-1,5 Смесь полиэтиленгликолевых эфиров высших жирных кислот 0,5-1,0 . у-Аминопропа триэтоксисилан или аминогексаметилеиаминос S метилтриэтоксисилан или диэтиламинометилтризтоксисилан 0,5-1,5 Полиэфирная смола 0,05-2 Метилцеллюлоза 0,05-0,15 Мочевина0,2-0,8 ВодаОстальное

Вить на И5в°стяст

эакасливателе6,.46-7,36

Вйть по изобретению:

ItpiMep .17,73

28,3

37,4

Стеклонаполмеиный полиамид с испопьэованием эамаспнвателя: Известного

по нэобретенню пример 1 2 3

78 ТУ 6-1«-443-77

38,9

4,0

1809

53,8

1996 63,1 4,9 2004 46,7 4,2 1959

40,0

2,0

1300

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ходаковский М.Д | |||

| Производство стеклянных волокон и тканей, М., 1973, с | |||

| Переставная шейка для вала | 1921 |

|

SU309A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № 3227789/29-33, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1984-04-15—Публикация

1982-05-17—Подача