Изобретение относится к промышленности строительных материалов, в частности к производству стеклопластиков.

Наиболее близким к изобретению по технической сущности и достигаемому результату является замасливатель 1 для стекловолокна, включающий поливинилацетатную дисперсию, дибутилфталат, продукты взаимодействия олеиновой кислоты и триэтаноламина и метил.три-(оксиэтил )-аммоний метансульфат при следующем соотношении компонентов, мас.%:

Поливинилацетатная дисперсия непластифицированная (или поливинилацетатная дисперсия эпоксидированная) с содержанием основного зещества до 50% (ГОСТ 18992-73) .8 Дибутилфталат1,2

Продукт № 3 25%-ной концентрации (очеиновая кислота 75%, триэтаноламин-25°/о) 0,5 Аминопропилтризтоксисилан (АГМ-9)или

диэтиламинометилтриэтоксисилан (АДЭ-3) 0-5 Иетилтри-(оксиэтил)-аммонийметансульфат(триамон)0,7

ВодаДо 100

Недостатком известного замасливателя является то, что из-за наличия в составе большого количества

10 цоливинилацетатной дисперсии прочность комплексной стеклонити, изготовленной с использованием указанного состава и предназначенной для изготовления ровинга, низкая. Замас15ливатель не стабилен.

Целью изобретения является повышение прочности комплексной нити.

Поставленная цель достигается тем, что замасливатель для стекло-,

20 волокна, включающий поливинилацетатную дисперсию, дибутилфталат, проду кты взаимодействия олеиновой кислот 1 и триэтаноламина и метилтрм-(оксиэтил )-аммонийметансульфат, дополни25тельно содержит, эпоксициануратную и карбамидн ю при следугацем соотношении компонентов, мас.%:

Поливинилацетатная

дисперсия2,0-4,0

30

Дибутилфталат 0,5-1,2 Продукт взаимодействия олеиновой кислоты и триэтаноламина0,,7 Эпоксициануратная смола1,0-1,8 Карбамидная смола 1,0-5,0 Метилтри-(оксиэтил)-аммонийметансульфат 0,7-1,7 ВодаДо 100 Процесс приготовления замасливателя осуществляют в 2 стадии. I Т. Приготовление продукта № 3. Олеиновую кислоту и триэтанолам в соотношении 3:1 перемешивают до п лучения густой массы желтого цвета Полученную массу нагревают до 170°С и вьщерживают при этой температуре в течение 1 ч без перемешивания. По ле Э.ТОГО продукт охлаждают естественным путем до комнатной температу ры. Охлажденный продукт должен быть темно-коричневого цвета. Для получения 25%-ного раствора продукта № 3 берут 25 мас.% этого продукта, приливают 3,25 мас.% уксусной кислоты и тщательно .перемешивают. Затем добавляют небольшими порциями горячую воду (71,75 мас.% тщательно перемешивают до образования однородной густой массы желтого цвета. II. Приготовление замасливателя Загружают 0,5-1,2 мас.% дибутилфталата (ДБФ) и 2-4 мас.% поливинил ацетатной дисперсии (ПВАД) и при перемешивании пластифицируют ее в течение 15-25 мин до получения одно родной массы. В пластифицированную дисперсию добавляют дистиллированную воду с температурой 15-35°С в соотношении 1:10 и тщательно перемешивают . Продукт № 3.25%-ой концентрации в количестве 0,95-1,7 мас.% растворяют при перемешивании в 4-х кратнс объеме горячей воды с температурой 70-80°С в течение 10-15 мин. Готовят раствор эпоксициануратно смолы (ЭЦ-Н), для чего загружают 1,0-1,8 мас.% смолы, добавляют дистиллированную воду (.соотноше- ние 1:10; и При нагревании до75+5° перемешивают до полного растворения ЭЦ-Н. Полученный раствор охлаж дают естественным путем до комнатно температуры и вводят его .в полученную ранее пластифицированную ПВАД. Туда же последовательно вводят приготовленный ра-нёе раствор продукта № 3, 1,0-5,0 мас.% карбамидной смолы ММ-54У и 0,7-1,7 мас.% триамона, растворенных в воде в соотношении 1:5, перемешивая по 15 мин, после введения каждого компонента .За тем добавляют необходимое до 100 мас количество води, замеряют рН и, при необходимости, доводят, его уксусной кислотой до 6-7. Физико-химические свойства замасливателя,плотность 1,005-1,015 г/см вязкость 1,3-1,8 сП, рН 6,0-7,0; сухой остаток 7,3-8,3%, коэффициент смачивания 1,4-2,0, поверхностное натяжение 40,0-50,0 эрг/см,стабильность 24 ч. Пример. В аппарат, снабженный мешалкой, загружают О,5,мас.% ДБФ, 2,0 мас.% ПВАД и при перемеши-вании пластифицируют в течение 25 мин до получения однородной массы. В пластифицированную дисперсию добавляют 25 мас.% дистиллированной воды с температу|зой 15-35°С и тщательно перемешивают. В отдельную емкость, снабженную термометром и мешалкой, загружают 1,0 мас.% эпоксициануратной смолы, 10 мас.% дистиллированной воды, .нагревают до 75+5°С и перемешивают до полного растворения ЭЦ-Н. Полученный раствор охлаждают естественным путем до комнатной температуры и вводят в аппарат с пластифицированной ПВАД, добавляют последовательно 0,95 мас.% 25%-ного продукта if 3, растворенного в 3,8 мас.% воды, 5 мас.% карбамидной смолы ММ-54У, растворенной в 25 мас.% воды, 0,7 мас.% триамона,. растворенного в 3,5 мас.% воды и дополнительно вводят 22,55 мас.% воды, перемешивая в течение 15 мин после введения каждого компонента,рН полу- . ченного замасливателя 6,5. Пример 2. В аппарат с мешалкой загружают 1,0 мас.% ДБФ, 3 мас.% ПВАД и при перемешивании пластифй- . цируют дисперсию в течение 25 мин, до получения однородной массы. В пластифицированную дисперсию добавляют 40 мас.% дистиллированной воды с температурой 15-35°С и тщательно перемешивают. В отдельную емкость, снабженную термометром и мешалкой, загружают 1,0 мас.% эпоксициануратной смолы/ 10 мас.% дистиллированной воды, нагревают до 75+5°С и перемешивают до полного растворения ЭД-Н. Полученный раствор охлаждают естественным путем до комнатной температуры и вводят в аппарат с пластифицированной ПВАД, куда последовательно добавляют 0,95 мас.% 25%-ного продукта № 3, растворенного в 3,8 мас.% воды, 2 мас.% карбамидной смолы ММ-54У, растворенной в 10 мас.% воды,О,7 мас.% триамона, растворенного в 3,5 мас.% воды и дополнительно 24,05 мас.% дистиллированной воды, перемешивая в течение 15 мин после введения каждого компонента. рН полученного замасливателя 6,0. ПримерЗ. В аппарат с мешалЛ ой загружают 1,2 мас.% ДБФ, 4 мас.%

ПВАД и при перемешивании пластифицируют в течение 25 мин до получения однородной массы. В пластифицированную дисперсию до&авляют 50 мас.% дистиллированной воды с температурой 15-35 С и.тщательно перемешивают.

В отдельную &лкостъ, снабженную, термометром и мешалкой, загружают 1,8 мас.% эпоксициануратной смолы. 18 мас.% дистиллированной воды, нагревают до 75+5°С и перемешивают 1до полного растворения ЭЦ-Н. Полученный раствор охлаждают естественны путем до комнатной температуры и вводят в аппарат с пластифицированной ПВАД, куда последовательно вводят 1,7 мас.% 25%-ного продукта № 3, растворенного в 6,8 мас.% воды, 1,0 мас.% карбамидной смолы ММ-54У, растворенной в 5 мас.% воды, 1,7 мас.% триамона, растворенного в 8,8 мас.% воды, перемешивая массу в течение 15 мин после введения

каждого компонента. рН полученного замасливатеЛя 7.

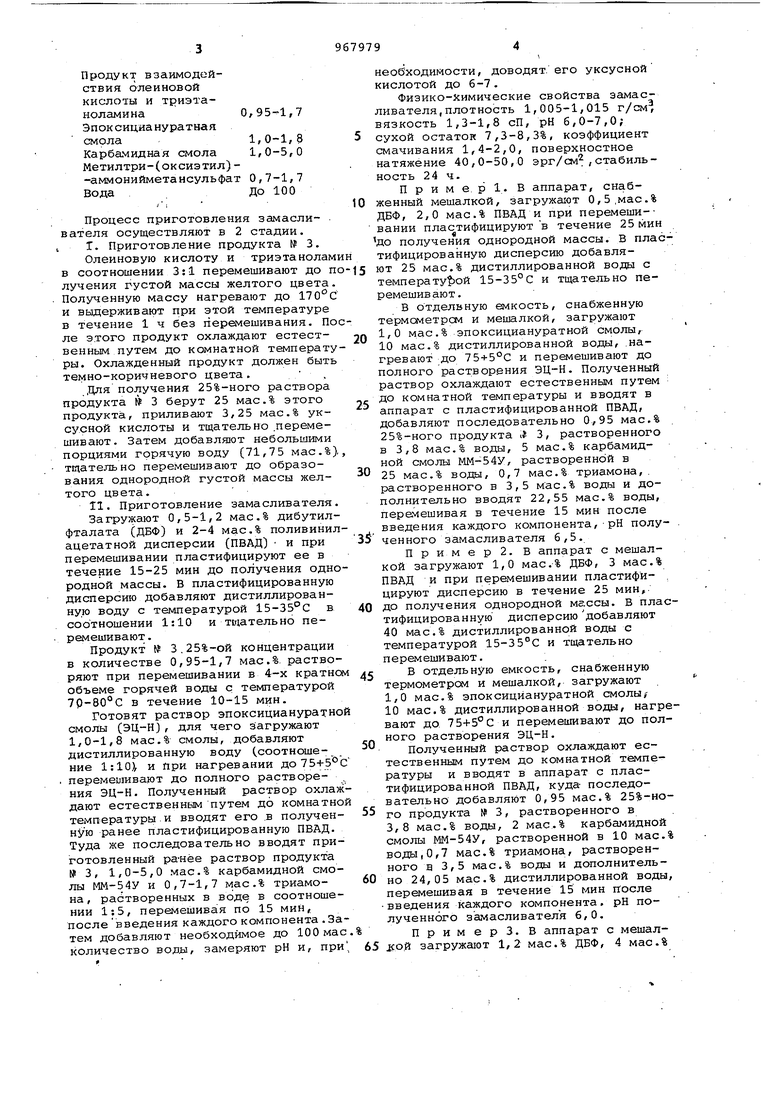

Физико-химические свойства предлагаемого замасливателя в сравнении с известным представлены в табл.1. 5 Полученным составом замасливателя обрабатывают стекловолокно обычным способом.

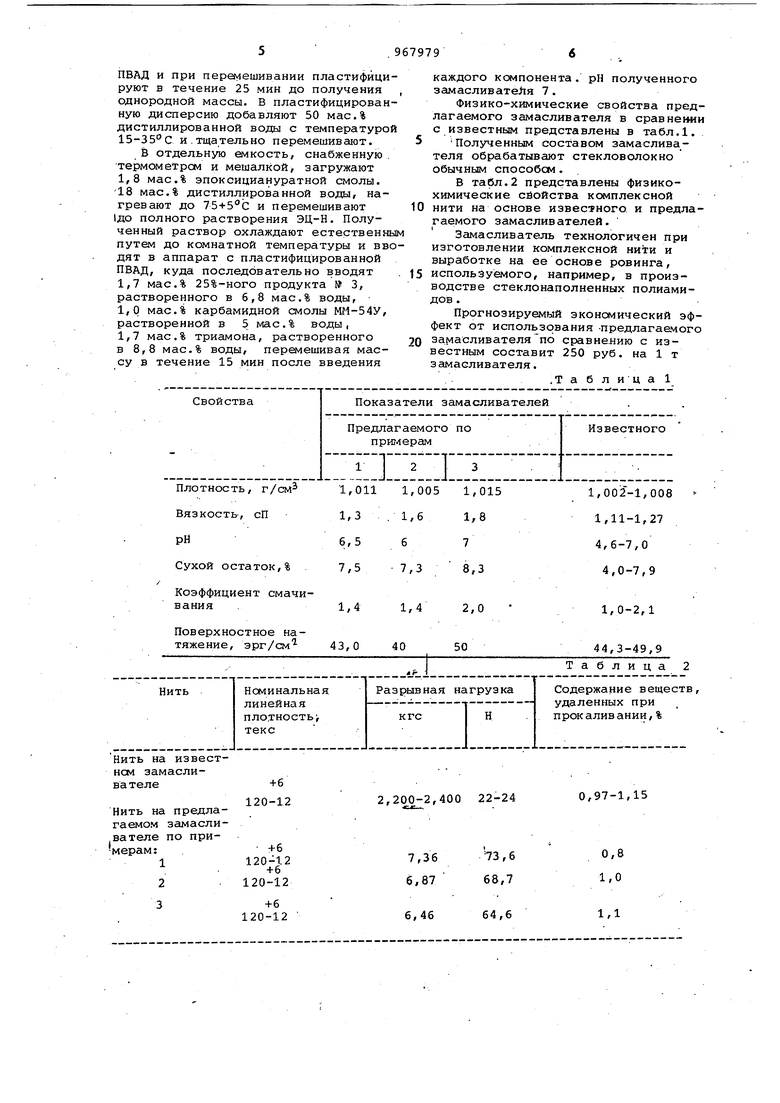

В табл.2 представлены физикохимические свойства комплексной 0 нити на основе известного и предлагаемого замасливателей.

Замасливатель технологичен при изготовлении комплексной нити и выработке на ее основе ровинга, 5 используемого, например, в производстве стеклонаполненных полиамидов .. Прогнозируемый экономический эффект от использования -предлагаемого 0 замасливателя по сравнению с известным составит 250 руб. на 1 т замасливателя.

,Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Замасливатель для стекловолокна | 1982 |

|

SU1085945A1 |

| Замасливатель для стеклянного волокна | 1990 |

|

SU1770300A1 |

| ТЕКСТИЛЬНЫЙ ЗАМАСЛИВАТЕЛЬ ДЛЯ ОБРАБОТКИ СТЕКЛЯННОГО ВОЛОКНА | 1996 |

|

RU2108307C1 |

| Замасливатель для стеклянного волокна | 1986 |

|

SU1351899A1 |

| СОСТАВ ДЛЯ ОБРАБОТКИ СТЕКЛОВОЛОКНА | 1992 |

|

RU2031872C1 |

| ЗАМАСЛИВАТЕЛЬ ДЛЯ СТЕКЛЯННОГО ВОЛОКНА | 1992 |

|

RU2028985C1 |

| СОСТАВ ДЛЯ ОБРАБОТКИ СТЕКЛЯННОГО ВОЛОКНА | 1995 |

|

RU2108306C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИВИНИЛАЦЕТАТНОЙ ДИСПЕРСИИ | 2012 |

|

RU2494115C1 |

| ВИБРОПОГЛОЩАЮЩАЯ МАСТИКА | 1991 |

|

RU2035482C1 |

| Связующее для пропитки стеклохолста | 1989 |

|

SU1721062A1 |

Коэффициент смачиНить на известнсм замаслива теле

Нить на предлагаемом замасливателе по приt

мерам:

1 2

0,97-1,15

,200-2,400 22-24

0,8

73,6

7,36

1,0 66,7 6,87

1,1

64,6

6,46

изобретения

Замасливатель для стекловолокна, включающий гголивинилацетатную дисперсию, дибутилфталат, продукты взаимодействия олеиновой кислоты и триэтаноламина и метилтри-(оксиэтил)-аммонийметансульфат, о т л ичаювдийся тем, что, с целью повыи1ения прочности комплексной стелонити, он дополнительно содержит эпоксициануратную и карбамидную смолы при следующем соотношении KOjiinoHeHTOB, мас.%:

Поливинилацетатная

дисперсия2,0-4,0

Дибутилфталат0,

Продукт взаимодействия олеиндвой кислоты и триэтаноламина0,95-1,7

Эпоксиднануратная смола 1,0-1,8

Карбамидная смола1,0-5,0

Метилтри-(оксилэтил)-аг/1моний- метансульфат0,7-1,7

ВодаДо 100

Источники информации,

нятые ао внимание при экспертизе 1. Технологический регламент О 87

приготовление замасливателя

19, Северодонецк, 1978.

Авторы

Даты

1982-10-23—Публикация

1980-12-29—Подача