Изобретение относится к производству стеклонаполнителей, в частности замасливающих составов для стеклянного волокна.

Известен замасливатель для стеклянного волокна, включающий поливинилацетат- ную дисперсию, дибутилфталат, продукт взаимодействия олеиновой кислоты и триэ- таноламина, эпоксициануратную смолу, карбамидную смолу, метилтри-(оксиэтил)- аммонийметансульфат и воду (а.с. СССР № 967979. С 03 С 25/02, публ. 23.10.82 г.)

Недостатками известного технического решения являются низкая прочность изделий, изготовленных с использованием указанного состава, а также высокая себестоимость замасливателя.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является замасливатель для стеклянного волокна, содержащий негтла- стифицированную пол и винил ацетатную дисперсию, дибутилсебацинат, у-аминопропилтриэтоксисияан. уксусную кислоту и воду. Кроме того, он дополнительно содержит сополимер окмси этилена с этиленгликолем (ПЭГ-35) (Производство и применение замасливателей для стеклянного волокна (методические рекомендации) под ред. Н, Я. Войцехоеич, М., ВНИИСПВ, 1987, с. 23-24 - прототип).

Недостатком этого замасливатепя является высокая себестоимость замаспивателя из-за наличия дорогого сырья, например у-аминопропилтриэтоксисилана, п также низкая прочность стеклоизделий, полученных с использованием данного замасливателя.

Цель настоящего изобретения - повышение прочности выработанной стеклонити на разрыв и снижение себестоимости замасливателя.

Поставленная цель достигается тем, что замасливатель для стеклянного волокна, содержащий непластифицированную 50%(Л

С

vi vj о

CJ

о о

нуго поливинилацетатную дисперсию, пла- стификатор, полиэтиленгликоль, кремний- органическое соединение и воду, о качеегое пластификатора содержит дибутнлсебаци- нат, в качестве кремнийоргакического сое- диненйя - гексаметилдмсилэзан при следующем соотношении компонентов, мас.%:

50%-ная иепластифицированная поливи-

нилацетатная

дисперсия2,5-3

дибутилсебацинат0,7-1

полиэтиленгликоль 1,5-2

гексаметилдисилазан 0,5-0,7

водаостальное

Сопоставительный анализ с прототипом позволяет сделать вывод, что заявляемый состао замасливателя отличается от известного введением нового компонента, а именно гексаметилдисилазано. Таким образом, заявляемое техническое решение со- отвегствует критерию изобре1ения новизна.

Анализ известных составов замаслива- телей для стеклянных волокон показал, ч го некоторые введенные в запвляемое решение вещества известны, например ПВАД, полиэтиленгликоль. Однако их применение в этих замасливателях в сочетании с други- ми компонентами не обеспечивает замасли- вателям такие свойства, которые они проявляют в заявляемом решении, а именно повышение прочности выработанной стеклонити на разрыв и снижение себесто- имости.

Таким образам, заявляемый состав компонентов соответствует критерию изобретения существенные отличия,

Замасливатель для стеклянного волок- на получают следующим образом.

В емкость загружают 2,5-3 мас.% не пластифицированной 50%-ной ПВАД (ГОСТ 189 92-80} и 0,7-1 мас.% дибутилсебзцина- та (ДБСХГОСТ 8728-78) и перемешивают не менее 30 мин. Полученную ПВАД разбавляют холодной водой ( ±8°С) в соотношении 1:1 и загружают в смеситель емкостью 1000л, предварительно заполненный водой с 8 С до половины объема (500 л).

Полиэтмпенгликоль ПЭГ-35 (ТУ 6-14- 719-82) в количестве 1,5-2 мас.% растворяют в воде с 8°C в соотношении 1:5 (одна часть ПЭГ-35 и 5 частей воды) и загру- жают в смеситель.

К содержимому смесителя добавляют 0,5-0,7 мас.% гексаметилдисилазанз (ГМДС) (ТУ 6-02-872-74). доводят холодной

водой ( ±8°C) до полного объема (до 100 мас.%) и перемешивают не менее 10 минут.

Свойства стеклонити, обработанной предлагаемым замасливателем, и стеклопластика, полученного на предлагаемом за- масливателе, приведены в таблице 1.

Изобретение поясняв ся на следующих примерах.

Пример.

В емкость загружают 2,5 мас.% 50%- ной ПВАД и 0,7 мас.% ДБС и перемешивают не менее 30 мин. Полученную ПВАД разбавляют холодной водой в соотношении 1:1 и загружают в смеситель, предварительно заполненный водой до половины объема.

Полиэтиленгликоль ПЭГ-35 в количестве 1,5 мае % растворяют в воде в соот ношении 5 и загружают в смеситель.

К содержимому смесителя добавляют 0,5 мас.% ГМДС, доводят холодной водой до полного объема и перемешивают не менее 10 мин.

Попученным составом замасливателя обрабатывают стекловолокно обычным способом,

П р и м с р 2.

В емкость загружают 2,7 мас.% ПВАД и 0,8 мас.% ДБС и перемешивают не менее30 мин, Пластифицированную ПВАД разбавляют холодной водой в соотношении 1:1 и загружают в смеситель, предварительно заполненный водой до половины объема.

ПЭГ-35 в количестве 1,7 мае % растворяют в воде в соотношении 1:5 и загружают в смеситель

К содержимому смесителя добавляют 0,6 мас.% ГМДС, доводят холодной водой до полного объема и перемешивают не ме нее 10 мин

Полученным составом замасливателя обрабатывают стекловолокно обычным способом.

ПримерЗ,

В емкость загружают 3,0 мас.% ПВАД и 1,0 мае % ДБС и перемешивают не менее 30 мин. Пластифицированную ПВАД разбавляют холодной водой в соотношении 1:1 и загружают в смеситель, предварительно заполненный оодой до половины объема.

ПЭГ-35 в количестве 2,0 мас.% растворяют в воде в соотношении 1:5 и загружают в смеситель.

К содержимому смесителя добавляют 0,7 мас.% ГМДС, доводят холодной водоф до полного объема и перемешивают не менее 10 мин.

Полученным составом замасливателя обрабатывают стекловолокно обычным способом.

Пример.

В емкость загружают 2,4 мас.% ПВАД и 0,6 мас,% ДБС и перемешивают не менее 30 мин,Пластифицированную ПВЛД разбавляют холодной водой в соотношении 1:1 и загружают в смеситель, предварительно заполненный аодой до половины объема,

ПЭГ-35 в количестве 1,4 мас.% растворяют в воде в соотношении 1:5 и загружают в смеситель. К содержимому смесителя добавляют 0,4 мае, % ГМДС, доводят холодной водой до полного объема и перемешивают не менее 10 мин.

Полученным составом обрабатывают стекловолокно обычным способом. Стекловолокно имеет низкую прочность на разрыв (см. табл. 1), пушит и имеет плохую технологичность.

П р и м е р 5.

В емкость загружают 3,1 мас.% ПВАД и 1,1 мас.% ДБС и перемешивают не менее 30 мин. Пластифицированную ПВАД разбавляют холодной водой в соотношении 1:1 и загружают в смеситель, предварительно заполненный водой до половины объема,

ПЭГ-35 в количестве 2,1 мас.% растворяют в воде в соотношении 1:5 и загружают в смеситель.

К содержимому смесителя добавляют 0,8 мас.% ГМДС, доводят холодной водой до полного объема и перемешивают не менее 10 мин.

Полученным составом обрабатывают стекловолокно обычным способом. Стекловолокно имеет низкую технологичность, расслаивается и имеет низкую прочность на разрыв.

Приведенные в таблице 1 данные подтверждаются протоколами испытаний заявляемого замасливаталя,

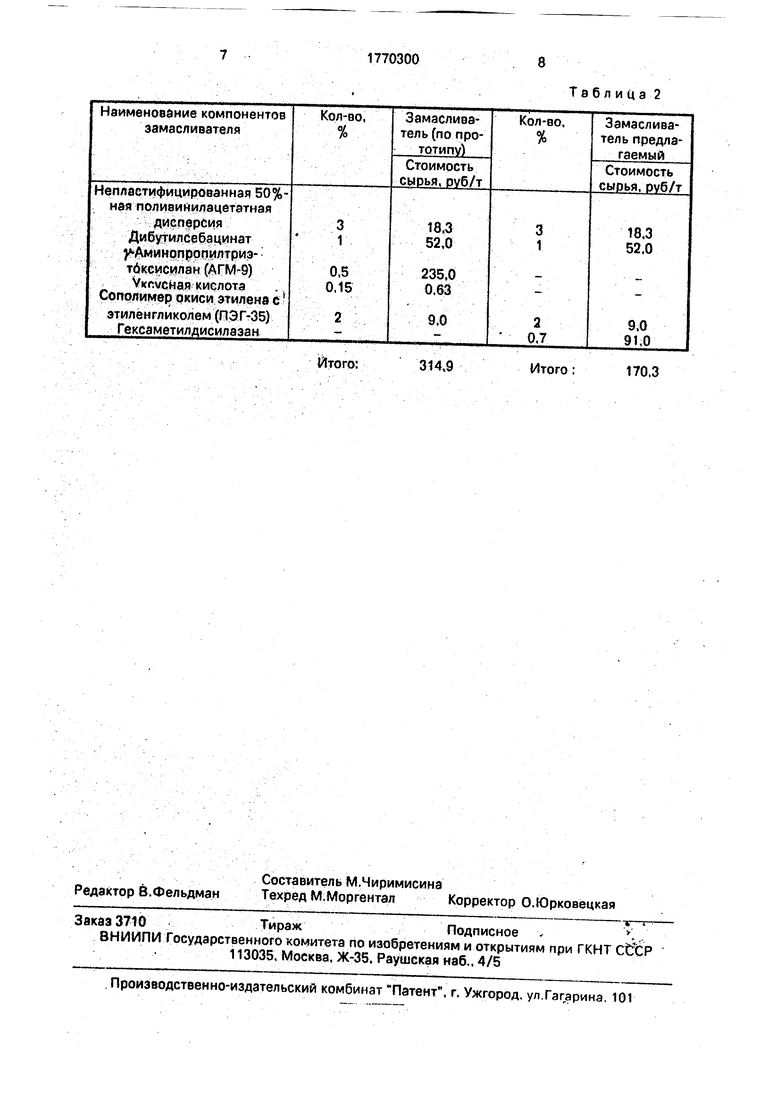

Таким образом, использоеание эаяоляемого технического решения позполит снизить себестоимость замасливаталя более чем на 40% (см. табл, 2). Кроме того, позволит улучшить прочность стеклоиздс/шй, а именно изгибающее напряжение при разрушении и ударную вязкость стеклопластика, полученного на основе заявляемого замасливателя, а также прочность на разрыв стеклонити, обработанной предложенным составом.

Экономический эффект от использования предлагаемого замасливателя по сравнению с базовым образцом составит 138013,47 руб/год.

Формула изобретения

Замасливагель для стеклянного волокна, содержащий непластифицированную 50%-ную поливинилацетатную дисперсию,

дибутилсебацинат, полизтилеигликоль, кремнийорганическоо соединение и воду отличающийся тем, что, с целью повышения прочности выработанкой стеклонити на разрыв и снижения себестоимости замасливателя, к качестве кремнийорганического соединения он содержит гексаметилдисилазэн при следующем соотношении компонентов, мас.%; 50%-ная непластифицированная поливинилацетатная дисперсия 2,,5-3,0; дмбутилсе- бацинат 0,7-1,0; полиэтилёнгликоль 1,5-2,0; гексаметилдисилазан 0,5-0,7; вода -остальное.

Таблица 1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Замасливатель для стеклянного волокна | 1986 |

|

SU1351899A1 |

| Замасливатель для стекловолокна | 1980 |

|

SU967979A1 |

| ТЕКСТИЛЬНЫЙ ЗАМАСЛИВАТЕЛЬ ДЛЯ ОБРАБОТКИ СТЕКЛЯННОГО ВОЛОКНА | 1996 |

|

RU2108307C1 |

| Замасливатель для стекловолокна | 1982 |

|

SU1085945A1 |

| ЗАМАСЛИВАТЕЛЬ ДЛЯ СТЕКЛЯННОГО И БАЗАЛЬТОВОГО ВОЛОКНА | 2008 |

|

RU2389698C1 |

| ЗАМАСЛИВАТЕЛЬ ДЛЯ СТЕКЛЯННОГО ВОЛОКНА | 1992 |

|

RU2028985C1 |

| СОСТАВ ДЛЯ ОБРАБОТКИ СТЕКЛЯННОГО ВОЛОКНА | 1992 |

|

RU2028986C1 |

| Замасливатель для стекловолокна | 1975 |

|

SU763497A1 |

| Способ получения замасливателя стекловолокна для термопластов | 1988 |

|

SU1650623A1 |

| Состав для обработки стекловолокна | 1979 |

|

SU827434A1 |

Сущность изобретения: замасливатель для стеклянного волокна содержит 50%- ную непластмфицмрованную поливинила- цетатную дисперсию 2,5-3%, дибутилсе- бацинат 0,7-1%. полиэтиленглмколь 1,5-2. гексаметилдисилазан 0,5-0,7%. воду - остальное. Прочность стеклонити на разрыв 5,3-7,2 кгс. 2 табл.

Итого:

314,9

Итого;

| Замасливатель для стекловолокна | 1980 |

|

SU967979A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Под ред, Н | |||

| Я | |||

| Войцеховича | |||

| Производство и применение замасливателей для стеклянного волокна | |||

| М | |||

| ВНИИСПВ, 1987, с | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-10-23—Публикация

1990-10-16—Подача