Изобретение относится к способам получения полиуретанов, которые используют для получения резинотехнических, пленочных и прочих издели а также в производстве герметиков и в шинной прО1 шшенности. Известен способ получения полиур танов путем взаимодействия карбоцеп ных олигомерных диолов (полидиендиолов) или простых и сложных полйэфи ров с концевыми гидроксильными груп пами, диизоцианата, низкомолекулярных диолов и триолов (диолтриольная система отверждения) в присутствии катализаторов. В качестве низкомоле лярного диола используют различные гликоли (этиленгликоль, 1,4-бутандиол, 1,3-пропандиол, 1,2-пропандиол и др.), в качестве триола исполь зуют триметилолпропан, глицерин и др., в качестве катализатора - дибутилдилауринат олова tlj. Недостатком такого способа является необходимость использования катализатора для ускорения процессо получения полиуретана. Кроме того, при использовании диолтриольной сис темы отверждения получают полиурета с пониженной разрывной прочное-. тью. Для получения полиуретанов с выс кой разрывной прочностью обычно при отверждении используют различные диамины. Так, при отверждении олиго бутадиендиола (ОВД) 4,4-метиленбис(О-хлоранилин) днизоцианатом (МОКА) получены полиуретаны с высокой прочностью и высоким значением относительного удлинения 2 J; Сопротивление разрыву, МПа 15-20 Относительное удлинение, % 550 Остаточное удлинение, % 5-8 Однако использование МОКА для по лучения полиуретанов ограничено его канцерогенными свойствами. Наиболее близким по технической сущности и достигаемому эффекту явл ется способ получения полиуретанов путем взаимодействия олигомерного диола,- диизоцианата, азотсодержащег триола и низкомолекулярного диола при нагревании до 150-170°С З. Процесс протекает в отсутствие катализатора благодаря использованию триола с третичным атомом азота. В качестве олигомерного диола используют олигобутадиендиол, в качес:тве азотсодержащего триола триэтаноламин, в качестве низкомолекулярного диола - 1,4-бутандиол в качестве диизоциата - толуилендиизоцианат, реагенты используют в количествах, соответственно 0,3, 1,0 и 1,0 моль на 1,0 моль олигобутадиендиола. Отверждение такой системы осуществляют в широком интервале температур - от комнатной до 170 С. При этом время отверждения составляет от нескольких минут до нескольких суток. Получаемые таким образом полиуретаны имеют следующие физико-механические свойства: Сопротивление разрыву, МПа12 Относительное удлинение, % 450 Остаточное удлинение, %5 Недостатком известного способа является более низкая разрывная прочность полиуретанов по сравнению с полиуретанами, полученными при отверждении олигодиендиолов диаминами |(налример, МОКА). Кроме того, получаемые полиуретаны недостаточно устойчивы к агрессивным средам, имеют невысокую адгезию к стали. Цель изобретения - увеличение сопротивления разрыву, адгезии к стали и стойкости к агрессивным средам полиуретанов. Поставленная цель достигается тем, что согласно способу получения полиуретанов путем взаимодействия олигомерного диола, диизоцианата, триэтаноламина и низкомэлекулярного диола при нагревании в качестве низкомолекулярного диола используют 4-нитрилциклогександиол (4-НЦГД). Реагенты берут в реакцию в следующих количествах: полимер и низкомолекулярный диол - в эквимолярном соотношении, на 1 моль полимера 0,2 моль триэтаноламинаi диизоцианатиз расчета 1 группа NCO на 1 группу ОН, учитывая суммарное количество ОН-групп во всех компонентах системы. В качестве олигомерных диолов используют олигобутадиендиолы и различные низкомолекулярные сополимеры бутадиена с концевыми гидроксильными группами различной функциональности, а также олигомерные простые и сложные полиэфиры (полиоксипропиленгликоль, полиэтиленгликоль, полиэтиленгликольадипинат и др.)

Из диизоцианатов могут быть использованы 2,4-толуилендиизоцианат (продукт - ) смесь изомеров 2,6- и 2,4-толуилендиизоцианатов .в соотношении 35:65 (продукт Т,) ксилилендиизоцианат; 4,4 -дифенилметандиизоциакат; 1,6-гексаметилендиизоцианат и др. Отверждение указанной реакционной смеси проводят при 80-120 С в течение 1-3 сут. 4-Нитрплциклогександиол имеет температуру плавления 98°С, однако после расплавления при последующем охлаждении в течение нескольких часов не твердеет что позволяет использовать его в реакцию в жидком (расплавленном) состоянии. Пример 1. В стеклянный реак-25

тор с мешалкой помещают 20 г (0,01 моль) олигобутадиендиола, полученного в присутствии 4,4-азобис(4циан-Н-пентанола) , молекулярная масса 2024, содержание концевых гидроксильных групп 1,68 мас.%, и сушат при остаточном давлении 2-5 мн.рт.ст в течение 2 ч при температуре до . Затем в реактор добавляют смесь 0,294 г (0,002 моль) триэтанол амина и 1,39 г (0,01 моль) расплавленного 4-НЦГД. Реакционную смесь окончательно досушивают в -тех же услориях в течение 20 мин. Далее в реактор добавляют 3,94 г (0,023 моль) 2,4-толуилендиизоцианата и перемешивают 3-5 мин. Реакционную смесь выливают в форму, смазанную антиадгезивом. Форму термостатируют при в течение 1 сут.

Физико-механические показатели вулканизата, определенные через 10 сут, после термостатирования следукипие:

Напряжение

при удлинении

100%, МПа4,8

Напряжение

при удлинении

8,8

300%, МПа Сопротивление 22,5 разрыву, МПа

Относительное

удлинение, % 350Остаточное

удлинение, % 16

Для сравнения по той же методик смешивают 20 г (0,01 моль) указанного олигобутадиендиола, 0,89 г (0,01 моль) 1 , 4-бутандиола,|. 0,294 г (0,002 моль) триэтаноламин 3,94 г (0,023 моль) 2,4-толуилендиизоцианата. Форму выдерживают при 120°С в течение 1 сут.

Физико-механические показатели вулканизата, определенные через 10 сут, следующие:

Сопротивление

разрыву, МПа4,5

Относительное

удлинение, %400

Остаточное

удлинение,%2

Пример 2. По методике прира 1 осуществляют взаимодействие олигобутадиендиола с 4-НЦГД, тритом при 80 с в течение 3 сут.

Физико-механические свойства вулканизата, определенные через 10 сут, следующие:

Напряжение

при удлинении

100%, МПа3,9

Напряжение

при удлинении

300%, Ша6,2

Сопротивление

разрыву, МПа 15,7

Относительное

удлинение, %480

Остаточное

удлинение, %10

Для сравнения по той же методи получают полиуретаны с 1,4-бутандиолом со следующим уровнем физикмеханических свойств:

Сопротивление

разрыву, МПа 4,7

Относительное

удлинение, % 380

Остаточное

удлинение, % 4

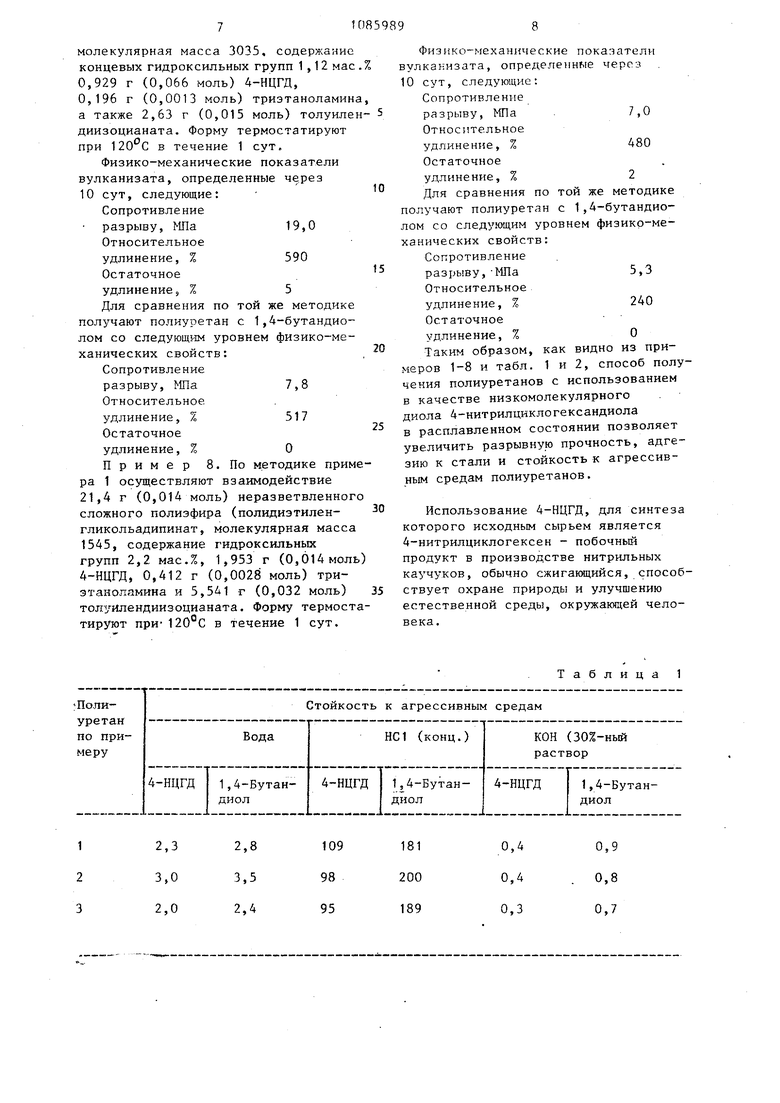

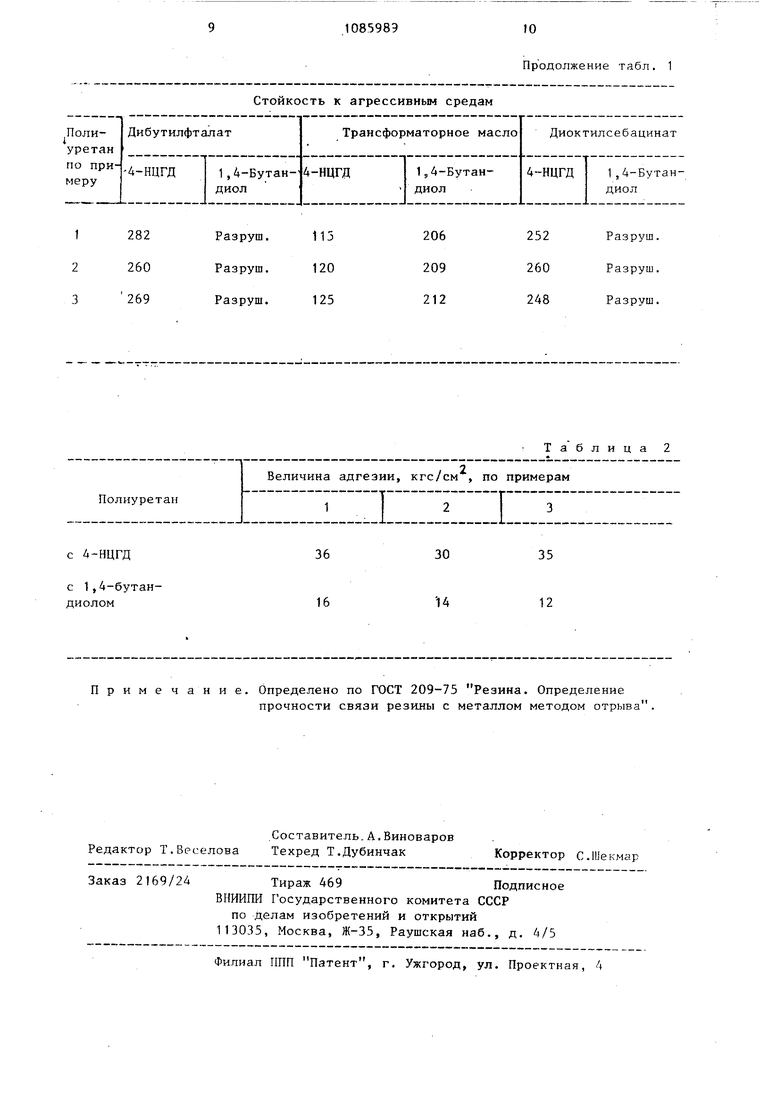

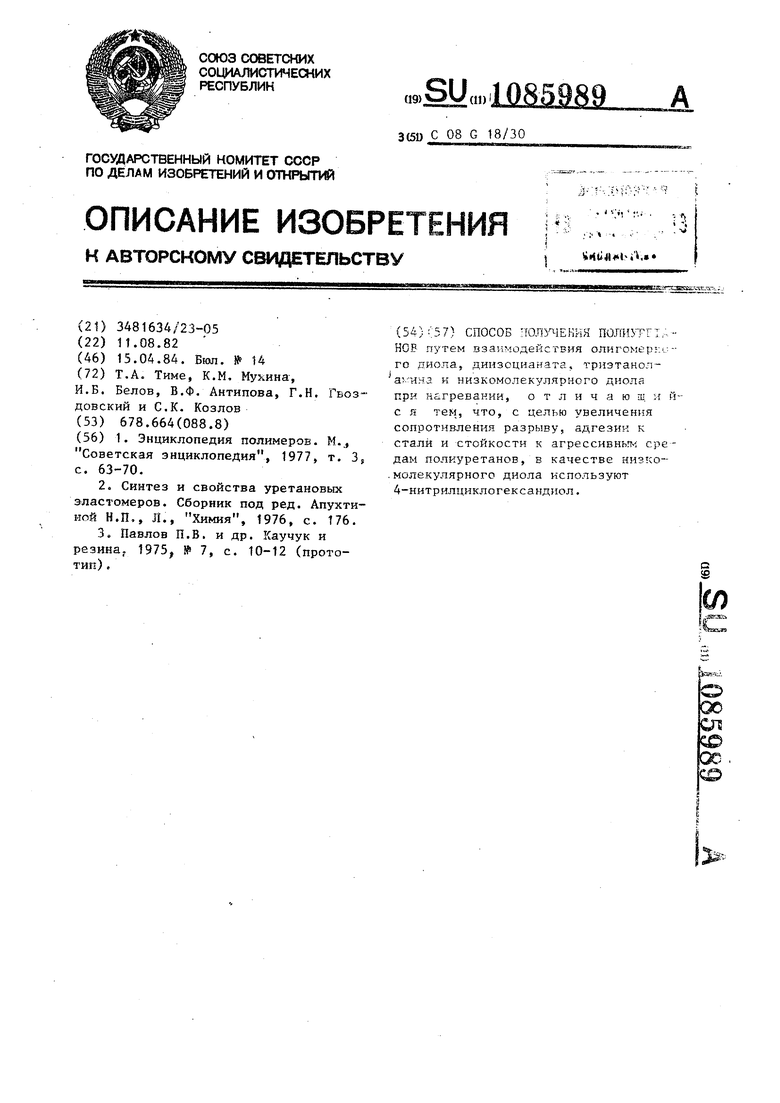

Пример 3. По методике прмера 1 осуществляют взаимодействи олигобутадиендиола, 4-НЦГД, триэтаноламина .и 2,4-толуилендиизоцита. Формы термостатируют при 100 в течение 2 сут. этаноламином, 2,4-толуилендиизоциана1085989Физико-механические свойства каршэатов, определенные через 10 сут, следующие: Сопротивление разрыву, МПа Остаточное удлинение, % Оотносительное удлинение, %5 Для сравнения по той же методике получают полиуретан с 1,4-бутандислом со следующим уровнем физикомеханических свойств: .. Сопротивление разрыву, Относительное удлинение, % Остаточное удлинение, % В табл. 1 приведены данные стойкости к агрессивным средам, определенной по равновесному набуханию(% полиуретанов, полученных с 4-НЦГД и 154-бутандиолом; в табл. 2 - величина адгезии к нержавеющей стали для полиуретанов. Пример 4. По методике примера 1 осуществляют взаимодействие олигобутадиендиола, 4-НЦГД,триэтанол- 30 амина и продукта . Формы термостатируют при в течение 2 сут. Фмзико-механические свойства вулканизатов, определенные через 10 сут, следующие; Сопротивление разрыву, МПа19,0 Относительное удлинение, % 500 Остаточное удлинение, % 5. Для сравнения по той же методике получают полиуретан с 1,4-бутандиолом. Сопротивление разрьшу5 МПа Относительное 3 длинение, % Остаточное удлиненче. % Прим е р 5. По методике гфиме 1 осущестяляют взаимодействие 20 г (0,095 моль) полиоксипропиленгликопя (молекулярная масса 2102, содаржание концевых гидроксильных 5S групп Ь68 мас.%, U34 г (0,093 моль); 4 НЦГД5 Oj282 г (0,0019 моль) триэтаноламина и 3,73 г (0,021 моль) 2, ста вул 10 пол дио мех ра 20 дио пер са сил (0, (0, 3,2 дии при 35 вул 10 пол лом ме ме 20 на си 4, -толуилендиизоцианата. Форму термотируют при 120С в течение 1 сут. Физико-механические показатели канизата, определенные через сут,, следующие : Сопротивление разрыву, МПа 3,7 Относительное удлинение, %117 Остаточное удлинение, %8 Для сравнения по той же методике учают полиуретан с 1,4-бутанлом со следующим уровнем физикоанических свойств: Сопротивление разрыву, МПа 2,0 Относительное удлинение, % 50 Остаточное удлинение,%;10 Пример 6, По методике приме1 осуществляют взаимодействие г (0,0089 моль) олигобутадиенла, синтезированного в присутствии екиси водорода (молекулярная мас224, содержание концевых гидрокьных групп 1,40 Mac.%)s 1,25 г 0089 моль) 4-НЦГД, 0,256 г 0017 моль) триэтаноламина и 2 г (0,0213 моль) 2,4-толуилензоцианата. Форму термостатируют 120с в течение 1 сут. Физико-механические показатели , опредА1енные через сут, следующие: Сопротивление разрыву, МПа Относительное удлинение, % Остаточйое удлинение, %. той же методике Для сравнения по с 1 ,4-бутандиоучают полиуретан со следующим уровнем физикоанических свойств, Сопротивление разрыву, МПа Относительное удлинение, % Остаточное удлинение, %О Пример 7. По методике- приа .1 осуществляют взаимодействие г (0,066 моль) сополимера бутадиес нитрилом акриловой КИСЛ07Ы, тезированного в пт;исутс;вии -азобис(4 циан-н -пентанола) , молекулярная масса 3035, содержание концевых гидроксильных групп 1,12 ма 0,929 г (0,066 моль) 4-НЦГД, 0,196 г (0,0013 моль) триэтанолами а также 2,63 г (0,015 моль) толуиле диизоцианата. Форму термостатируют при 120с в течение 1 сут. Физико-механические показатели вулканизата, определенные через 10 сут, следующие: Сопротивление разрыву, Ша 19,0 Относительное удлинение, %590 Остаточное удлинение, %5 Для сравнения по той же методике получают полиуретан с 1,4-бутандиолом со следующим уровнем физико-механических свойств: Сопротивление разрыву, МПа Относительное удлинение, % Остаточное удлинение, % Пример f , По методике прим ра 1 осуществляют взаимодействие 21,4 г (0,014 моль) неразветвленног сложного полиэфира (полидиэтиленгликольадипинат, молекулярная масса 1545, содержание гидроксильных групп 2,2 мас.%, 1,953 г (0,014 мол 4-НЦГД, 0,412 г (0,0028 моль) триэтаноламина и 5,541 г (0,032 моль) толуйлендиизоцианата. Форму термост тируют прИ120°С в течение 1 сут. Физнко-механнческие показатели вулканизата, определенные через 10 сут, следующие: Сопротивление разрыву, МПа7,0 Относительное удлинение, %480 Остаточное удлинение, %2 Для сравнения по той же методике получают полиуретан с 1,4-бутандиолом со следующим уровнем физико-механических свойств: Сопротивление разрыву,-МПа5,3 Относительное удлинение, Остаточное удлинение, %О Таким образом, как видно из примеров 1-8 и табл. 1 и 2, способ получения полиуретанов с использованием в качестве низкомолекулярного диола 4-нитрилциклогександиола в расплавленном состоянии позволяет увеличить разрывную прочность, адгезию к стали и стойкость к агрессивным средам полиуретанов. Использование 4-НЦГД, для синтеза которого исходным сырьем является 4-нитрилциклогексен - побочный продукт в производстве нитрильных каучуков, обычно сжигакнцийся, способствует охране природы и улучшению естественной среды, окружающей человека.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения термопластичных полиуретанов | 1972 |

|

SU445318A1 |

| ТЕРМОПЛАСТИЧНЫЕ ПОЛИУРЕТАНЫ, ИХ ПОЛУЧЕНИЕ И ПРИМЕНЕНИЕ | 2015 |

|

RU2684281C2 |

| ЭЛАСТОМЕРНЫЙ ПОЛИЭФИРУРЕТАНСИЛОКСАНОВЫЙ МАТЕРИАЛ | 2014 |

|

RU2563878C1 |

| Композиция для получения эластичного микроячеистого полиуретана | 1978 |

|

SU697526A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНЫХ ПОЛИУРЕТАНОВЫХ ЭЛАСТОМЕРОВ В ПОРОШКООБРАЗНОЙ ФОРМЕ | 1992 |

|

RU2031905C1 |

| Способ получения уретановых эластомеров с улучшенной динамической выносливостью | 1977 |

|

SU687086A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2001 |

|

RU2220168C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКИХ ПЕНОПОЛИУРЕТАНОВ | 2010 |

|

RU2525240C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛАСТОПЛАСТИЧНЫХ ПОЛИУРЕТАНОВ | 2011 |

|

RU2488602C2 |

| Полимерная композиция | 1982 |

|

SU1081189A1 |

2,8

109

98 3,5

2,4

95

Таблица 1

181 200 189

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Энциклопедия полимеров | |||

| М.., Советская энциклопедия, 1977, с | |||

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сборник под ред | |||

| Апухтиной Н.П,, Л., Химия, 1976, с | |||

| Аппарат, предназначенный для летания | 0 |

|

SU76A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| и др | |||

| Каучук и резина | |||

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1984-04-15—Публикация

1982-08-11—Подача