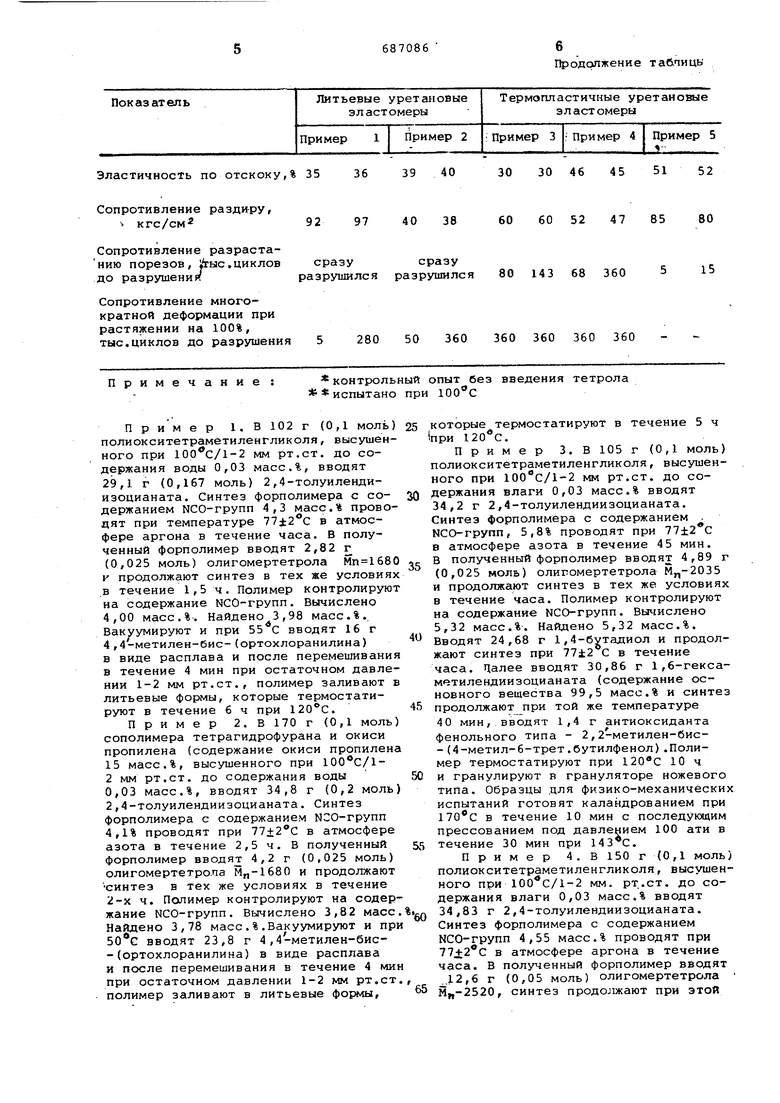

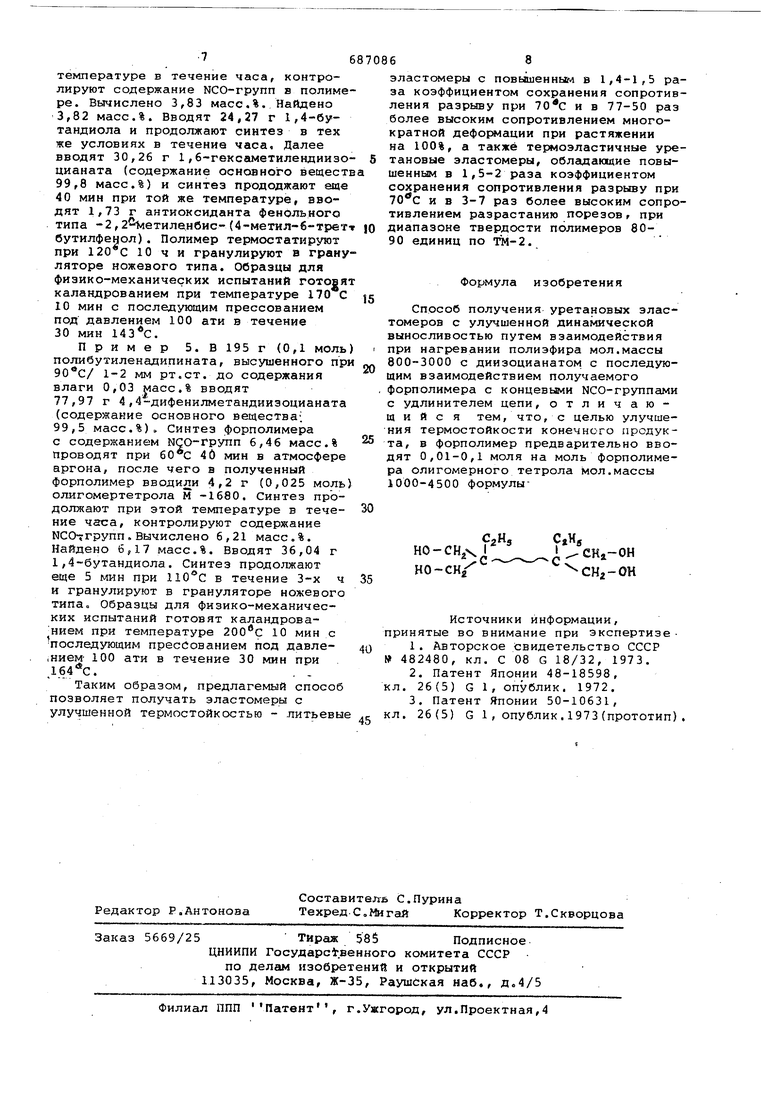

(54) СПОСОБ ПОЛУЧЕНИЯ УРЕТАНОВЫХ ЭЛАСТОМЕРОВ С УЛУЧШЕННОЙ ДИНАМИЧЕСКОЙ ВЫНОСЛИВОСТЬЮ полимера с концевыми иэоцианатными группами; последующее взаимодействие полученного форполимера с удлинителе цепи - полиаминг1ми или полиолами 3 К недостаткс1М способа следует отнести необходимость приготовления по лиэфира нужного молекулярно-массоног распределения и низкая термостойкост полученных динамически выносливых полимеров. Целью изобретения является улучше ние температуростойкости конечного продук та. Это достигается тем, что в способе получения уретановых эластомеров о улучшенной динг1мической выносливостью, путем взаимодействия полиэфи ра мол. массы 800-3000 с диизоцианатом с последующим взаимодействием получаемого форполимера с концевыми, NCO-группами с удлинителем цепи, в форполимер предварительно вводят 0,01-0,1 моля на моль форполимера олигомерного тетрола мол. массы 1000 4500 формулы /сн,-он CHj-OH но-сн. Элементарное звено олигомерного тетрола определяется структурой используемого полиэфира, например, пoлиoкcитeтpaмeтилeнгликoляVv cH2)ilOaл, Получение форполимера проводят tipvi температуре от 30 до в атмосфере инертного газа. Олигомерный тетрол в полученный форполимер при температуре 30-80 С и при этой же температуре осуществляют их взаимодействие. Процесс контролируют на всех стадиях синтеза по конверсии NCO-групп. в качестве полиэфира могут быть использованы простые полиэфиры: гомополимеры тетрагидрофурана, окиси пропилена или их сополимеры и сложные полиэфиры, продукты поликонденсации гликолей и дикарбоновых кислот, например, полиэтиленадипинат, полибутиленадипинат, полиэтиленсебацинат, полибутиленсукцинат и другие, а также смеси полиэфиров. В качестве сшивающего агента могут быть использованы гликоль или диамин алифатической или ароматической природы. В качестве диизоцианата может быть использован толуилен-2,4-диизоцианат; смесь изомеров 2,4- и 2,6-толуилендиизоцианата; 1,б-гексаметилендиизоцианат; 4,4-дифенилметандиизоцианат и другие. Предлагаемый способ предусматривает возможность применения целевых добавок - катализаторов, пигментов и так далее. Результаты физико-механических испытаний полимеров приведены в таблице .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения уретанового термоэластопласта | 1979 |

|

SU952872A1 |

| Способ получения уретановых эластомеров | 1989 |

|

SU1707020A1 |

| ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ | 2004 |

|

RU2280048C1 |

| Способ получения полиуретанов | 1973 |

|

SU474545A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЬЕВЫХ УРЕТАНОВЫХ ЭЛАСТОМЕРОВ | 1993 |

|

RU2067101C1 |

| Способ получения полиуретаносульфосемикарбазидов | 1987 |

|

SU1659429A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЬЕВЫХ УРЕТАНОВЫХ ЭЛАСТОМЕРОВ | 1993 |

|

RU2107073C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНЫХ ПОЛИУРЕТАНОВЫХ ЭЛАСТОМЕРОВ В ПОРОШКООБРАЗНОЙ ФОРМЕ | 1992 |

|

RU2031905C1 |

| Способ получения порошкообразных полиуретанов | 1988 |

|

SU1648953A1 |

| Способ получения уретановых эластомеров | 1990 |

|

SU1796636A1 |

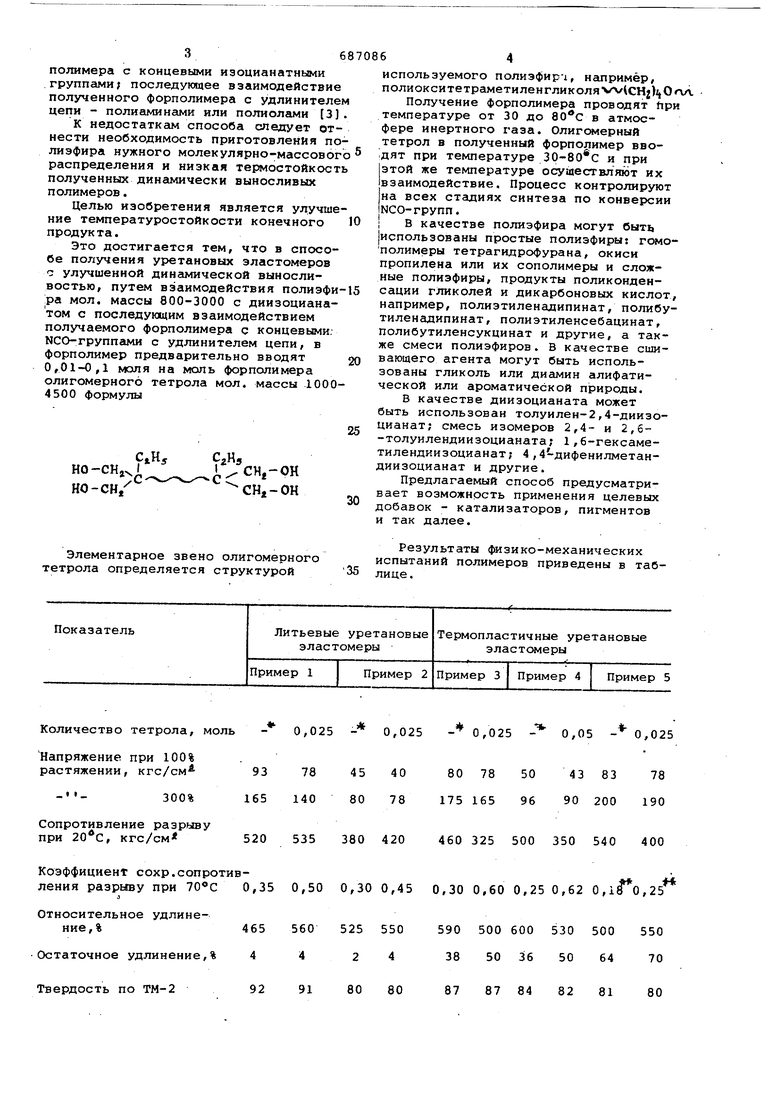

Количество тетрола, моль - 0,025 - Напряжение при 100% растяжении, кгс/см 93 78 45 165 140 80 Сопротивление разрыву при , кгс/см 520 535 380 Коэффициент сохр.сопротивления разрыву при 70«С0,35 0,50 0,30 Относительное удлинение,%465 560 525 Остаточное удлинение,%4 4 2 Твердость по ТМ-292 91 80 0,025 - 0,025 - 0,05 - 0,025 40 80 78 50 43 83 78 78 175 165 96 90 200 190 420 460 325 500 350 540 400 jut f 0,45 0,30 0,60 0,25 0,62 0,18 0,25 550 590 500 600 530 500 550 4 38 50 36 50 64 70 80 87 87 84 82 81 80

Эластичность по отскоку,% 35

Сопротивление раздиру, кгс/см

92 Сопротивление раэрастанию порезов, йыс,циклов сразу до разрушенииразрушился

Сопротивление многократной деформации при растяжении на 100%, тыс.циклов до разрушения Примечание Пример 1. В 102 г (0,1 моль) полиокситетраметиленгликоля, высушенного при 100 с/1-2 мм рт.ст. до содержания воды 0,03 масс.%, вводят 29,1 г (0,167 моль) 2,4-толуилендиизоцианата. Синтез Форполимера с содержанием NCO-rpynn 4,3 масс. проводят при температуре в атмосфере аргона в течение часа. В полученный форполимер вводят 2,82 г (0,025 моль) олигомертетрола и продолжают синтез в тех же условиях в течение 1,5 ч. Полимер контролируют на содержание NCO-rpynn. Вычислено 4,00 масс.%. Найдено 3,98 масс.%.. Вакуумируют и при 55 С вводят 16 г 4,4-метилен-бис-(ортохлораиилина) в виде расплава и после перемешивани в течение 4 мин при остаточном давлении 1-2 мм рт.ст., полимер заливают в литьевые формы, которые термостатируют в течение 6 ч при 120с. Пример 2. В 170 г (0,1 моль сополимера тетрагидрофурана и окиси пропилена (содержание окиси пропилена 15 масс.%, высушенного при 100 С/12 мм рт.ст. до содержания воды 0,03 масс.%, вводят 34,8 г (0,2 моль 2,4-толуилендиизоцианата. Синтез Форполимера с содержанием NCO-rpynn 4,1% проводят при 77 + в атмосфере азота в течение 2,5 ч. В полученный форполимер вводят 4,2 г (0,025 моль) олигомертетрола Мп-1680 и продолжают синтез в тех же условиях в течение 2-х ч. Полимер контролируют на содер жание NCO-rpynn. Вычислено 3,82 Macc Найдено 3,78 масс.%.Вакуумируют и пр вводят 23,8 г 4,4-метилен-бис-(ортохлоранилина) в виде расплава и после перемешивания в течение 4 ми при остаточном давлении 1-2 мм рт.ст полимер заливают в литьевые формы.

51

40

52

30 46

30

45

85

80

60 52 47

60

38

15

280 50 360 360 360 360 360 контрольный опыт без введения тетрола испытано при сразу разрушился 80 143 68 360 которые термостатируют в течение 5 ч при . Пример 3. В105г(0,1 моль) полиокситетраметиленгликоля, высушенного при 100с/1-2 мм рт.ст. до содержания влаги 0,03 масс.% вводят 34,2 г 2,4-толуилендиизоцианата. Синтез Форполимера с содержанием . NCO-rpynn, 5,8% проводят при 77±2 С в атмосфере азота в течение 45 мин. В полученный форполимер вводят 4,89 г (0,025 моль) олигомертетрола М„-2035 и продолжают синтез в тех же условиях в течение часа. Полимер контролируют на содержание NCO-rpynn. Вычислено 5,32 масс.%. Найдено 5,32 масс.%. Вводят 24,68 г 1,4-бутадиол и продолжают синтез при 77±2 С в течение часа. Далее вводят 30,86 г 1,6-гексаметилендиизоцианата (содержание основного вещества 99,5 масс.% и синтез продолжают при той же температуре 40 мин, вводят 1,4 г антиоксиданта фенольного типа - 2,2-метилен-бис-(4-метил-6-трет.бутилфенол).Полимер термостатируют при 10 ч и гранулируют в грануляторе ножевого типа. Образцы для физико-механических испытаний готовят каландрованием при в течение 10 мин с последующим прессованием под давлением 100 ати в течение 30 мин при . Пример 4.В 150 г (0,1 моль) полиокситетраметиленгликоля, высушенного при 100 С/1-2 мм. РТ..СТ. до содержания влаги 0,03 масс.% вводят 34,83 г 2,4-толуилендиизоцианата. Синтез Форполимера с содержанием NCO-rpynn 4,55 масс.% проводят при в атмосфере аргона в течение часа. В полученный форполимер вводят .12,6 г (0,05 моль) олигомертетрола М|,-2520, синтез продолжают при этой температуре в течение часа, контролируют содержание NCO-rpynn в полимере. Вычислено 3,83 масс.%. Найдено 3,82 масс.%. Вводят 24,27 г 1,4-бутандиола и продолжают синтез в тех же условиях в течение часа. Далее вводят 30,26 г 1,6-гексаметилендиизоцианата (содержание основного веществ 99,8 масс.%) и синтез продолжают еще 40 мин при той же температуре, вводят 1,73 г антиоксиданта фенольного типа -2,2 етиле нбис-{4-метил-б-третбутилфенол). Полимер термостатируют при 120 с 10 ч и гранулируют в грану ляторе ножевого типа. Образцы для физико-механических испытаний готовят каландрованием при температуре 170 С 10 мин с последующим прессованием под давлением 100 ати в течение 30 мин . Пример 5. В195г(0,1 моль полибутиленадипината, высушенного при 1-2 мм рт.ст. до содержания влаги 0,03 масс.% вводят 77,97 г 4,4-дифенилметандииэоцианата (содержание основного вещества; 99,5 масс.%). Синтез форполимера с содержанием NCO-Групп 6,46 масс.% проводят при 60 С 40 мин в атмосфере аргона, после чего в полученный форполимер вводили 4г2 г (0,025 моль олигомертетрола М -1680. Синтез продолжают при этой температуре в течение часа, контролируют содержание NCOtrpynn.Вычислено 6,21 масс.%. Найдено 6,17 масс.%. Вводят 36,04 г 1,4-бутандиола. Синтез продолжают еще 5 мин при в течение 3-х ч и гранулируют в грануляторе ножевого типа. Образцы для физико-механических испытаний готовят каландровапоследующим прессованием под давле|Нием- 100 ати в течение 30 мин при . Таким образом, предлагемый способ позволяет получать эластомеры с улучшенной термостойкостью - литьевые эластомеры с повышенным в 1,4-1,5 раза коэффициентом сохранения сопротивления разрыву при и в 77-50 раз более высоким сопротивлением многократной дефо1 1ации при растяжении на 100%, а также термоэластичные уретановые эластомеры, обладающие повышенным в 1,5-2 раза коэффициентом сохранения сопротивления разрыву при и в 3-7 раз более высоким сопротивлением разрастанию порезов, при диапазоне твердости полимеров 8090 единиц по ТН-2. Формула изобретения Способ получения уретановых эластомеров с улучшенной динамической выносливостью путем взаимодействия при нагревании полиэфира мол.массы 800-3000 с диизоцианатом с последующим взаимодействием получаемого форполимера с концевьми NCO-группами с удлинителем цепи, отличающийся тем, что, с целью улучшения термостойкости конечного продукта, Б форполимер предварительно вводят 0,01-0,1 моля на моль форполимера олигомерного тетрола мол.массы 1000-4500 формулыНО-СНгЧ I CKi-OH НО-СН/ СНг-ОН Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 482480, кл. С 08 G 18/32, 1973. 2.Патент Японии 48-18598, кл. 26(5) G 1, опублик. 1972. 3.Патент Японии 50-10631, кл. 26(5) G 1 , опублик,1973(прототип).

Авторы

Даты

1979-09-25—Публикация

1977-02-14—Подача