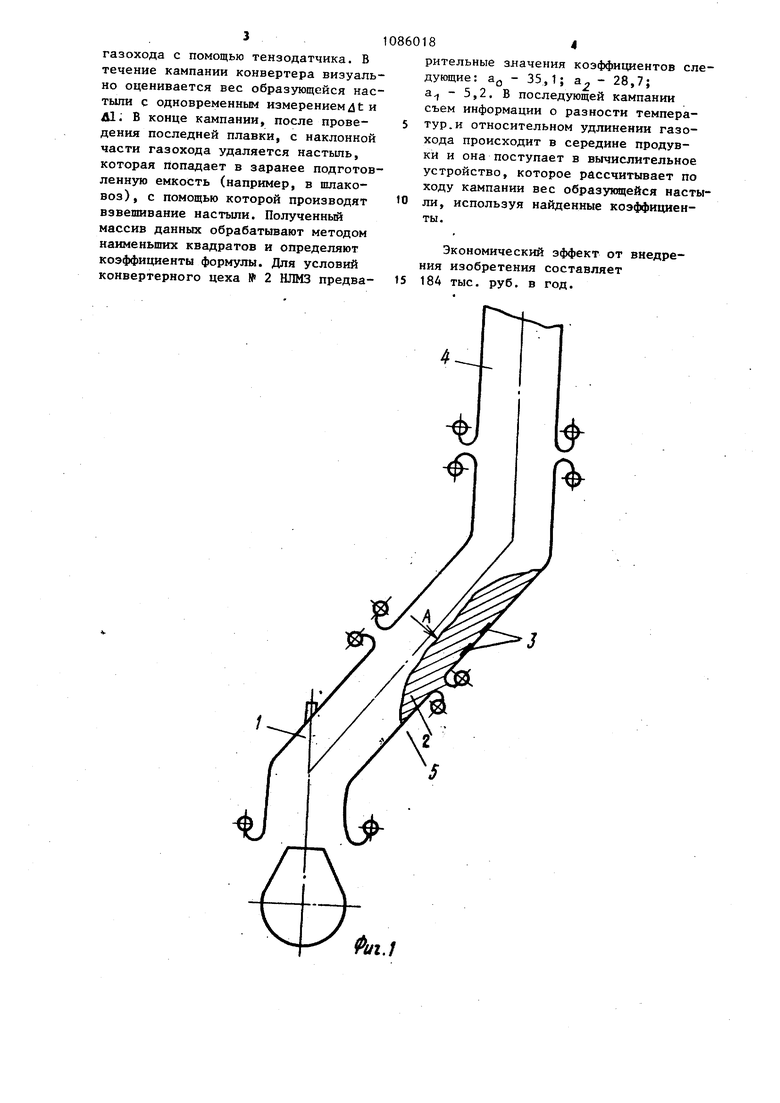

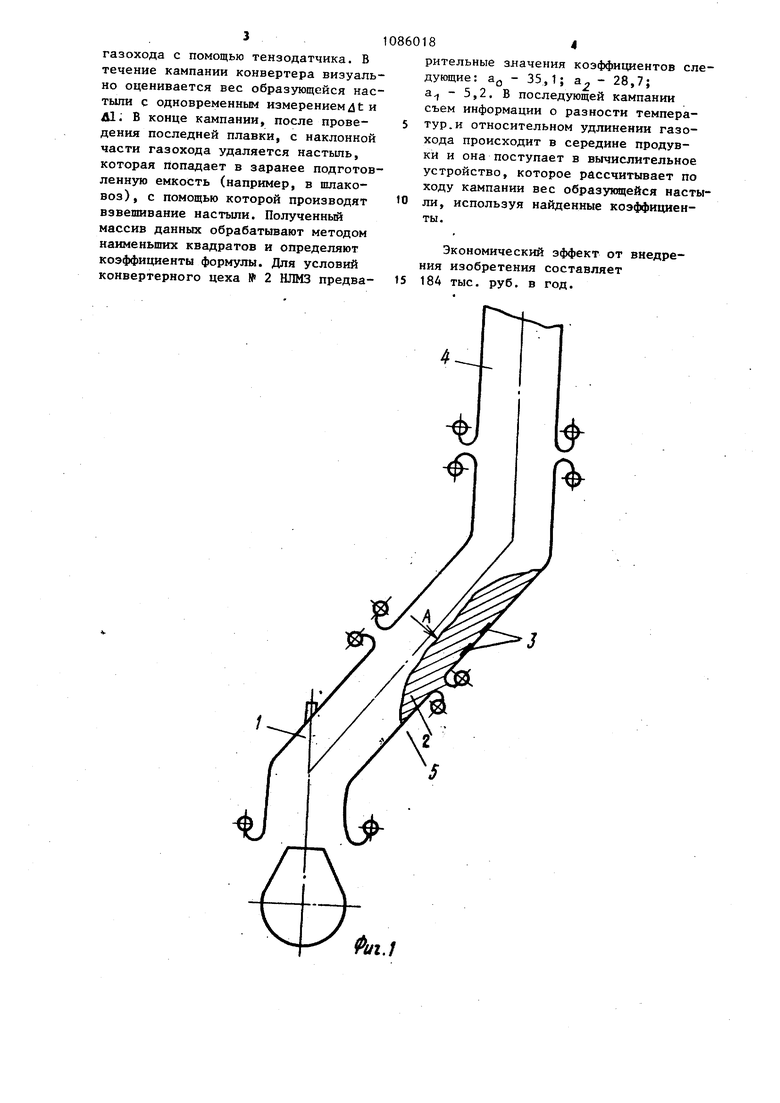

1 Изобретение относится к черной металлургии, а именно к -контролю теплотехнических характеристик газо хода ста леплавильньге агрегатов. При работе сталеплавильного агрегата, например конвертера, на экрань газохода котлов-охладителей конвертерных газов (ОКГ) откладьшается (наслаивается) большое количество металла, ишака и сыпучих материалов подаваемых в конвертер« Эти отложения представлены в основном в виде свободных окислов железа и окиси кальция, которые могут упрочняться при нагреве. Образовавшейся конгломерат в виде настыли в течение кам-пянии конвертера увеличивается и может достичь нескольких сотен тонн Это может привести к разрывам экран ных панелей газохода, что в конеч- ном итоге приводит к значительному сокращению производительности цеха i Наиболее близким к изобретению является техническое решение для контроля теплового потока на охлаждаемый элемент сталеплавильного агрегата. Оно содержит дифференциал ную термопару, рабочие спаи которой установлены в трубопроводах, подвод щих и отводящих охладитель из охлаж даемого элемента. Таким образом, пр контроле теплового потока на охлаждаемые элементы можно определить то щину настыли по градиенту температу входящей и выходящей из охладителя воды Г1. Недостатком этого способа являет точность и надежность контро настылеобразования, поскольку в сов ременных ОКГ в наклонной частя газо хода циркулирует пар и температура пара на входе экранных панелей примерно одинакова и образование и рас пределение настьши в газоходе проис ходит неравномерно и возможно самоочищение поверхности экранов. Это приводит к току, что один участок нагревается сильнее, чем другой. Та как необходимо контролировать всю площадь охлаждаемых элементов газохода, а измерение теплового потока с помощью встроенных термопар осуще ствляется в одном определенном мест то перепад температур дает информацию о толпрше. настыля по всему на- клонному газоходу с большой ошибкой Кроме того, засорение и ухудшение циркуляции охладителя вносит допел8нительную погрешность в контроль образования настьши. Цель изобретения - повышение точности и надежности контроля. Поставленная цель достигается тем, что согласно способу контроля образования настьшей на охлаждаемых элементах газоотводящего тракта сталеплавильного агрегата, включающему измерение теплового потока на охлаждаемые элементы, измеряют величину разности температур стенки экранных труб и удлинение наклонной части газохода котла-охладителя конвертерных газов, а вес образующейся настыли определяют по формуле ад , где &t разность температур в двух точках диаметра экранной трубы, перпендикулярного плоскости стенового экрана, °С; удлинение наклонной части газохода, мм; эмпирические коэффициенты, причем замер удлинения наклонной части газохода производят в межпродувочный период. На фиг. 1 схематично изображена подъемная (наклонная) часть газохода; на фиг. 2 - расположение термопар, установленных в экранной трубе. В наклонной части газохода 1, в месте э 1де наиболее вероятно зарождение и интенсивное образование пастьши 2, устанавливаются термопары 3, горячие спаи которых заложены в обогреваемую стенку экранной трубы 4 (фиг. 2). Б нижней части наклонного газохода монтируются тензодатчики 5, которые фиксируют относительное удлинение газохода . Перед началом реализации способа производят оценку численных значений коэффициентов, входящих в формулу (1), следующим образом. В начале .кампании конвертера, когда в наклонной части газохода нет настыли, в середине продувки измеряют максимальный тепловой поток на экраны газохода с помощью заложенных в обогреваемз о стенк5 термопар и определяют разность между температурой наругкного диаметра и температурой внутреннего диаметра трубы. Одновременно измеряется удлинение

газохода с помощью тензодатчика. В течение кампании конвертера визуально оценивается вес образующейся настыли с одновременным измерением 41 и Д1: В конце кампании, после проведения последней плавки, с наклонной части газохода удаляется настыль, которая попадает в заранее подготов ленную емкость (например, в шлаковоз), с помощью которой производят взвешивание настыли. Полученный массив данных обрабатывают методом наименьших квадратов и определяют коэффициенты формулы. Для условий конвертерного цеха № 2 НЛМЗ предва184

рительные значения коэффициентов следующие: Ед - 35,1; а2 28,7; а - 5,2. В последующей кампании съем информации о разности температур.и относительном удлинении газохода происходит в середине продувки и она поступает в вычислительное устройство, которое рассчитывает по ходу кампании вес образующейся настыли, используя найденные коэффициенты.

Экономический эффект от внедрения изобретения составляет 184 тыс. руб. в год.

15

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля и удаления настылей с охлаждаемых элементов газоотводящего тракта конвертера | 1982 |

|

SU1129241A1 |

| ОХЛАДИТЕЛЬ КОНВЕРТЕРНЫХ ГАЗОВ | 2012 |

|

RU2515713C1 |

| Способ отвода конвертерных газов | 1981 |

|

SU1014913A1 |

| ГАЗООТВОДЯЩИЙ ТРАКТ КОНВЕРТЕРА | 2015 |

|

RU2605726C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2006 |

|

RU2317339C1 |

| Газоотводящий тракт кислородного конвертера с отводом газа без дожигания | 1990 |

|

SU1827387A1 |

| УСТРОЙСТВО ДЛЯ УТИЛИЗАЦИИ ТЕПЛОТЫ ОТХОДЯЩИХ КОНВЕРТЕРНЫХ ГАЗОВ | 2012 |

|

RU2495135C1 |

| Фурма | 1988 |

|

SU1541276A1 |

| Газоотводящий тракт кислородного конвертера с отводом газа без дожигания | 1990 |

|

SU1812213A1 |

| ГАЗООТВОДЯЩИЙ ТРАКТ КИСЛОРОДНОГО КОНВЕРТЕРА | 2005 |

|

RU2288279C1 |

СПОСОБ КОНТРОЛЯ ОБРАЗОВАНИЯ НАСТЫЛЕЙ НА ОХЛАЩАЕМЫХ ЭЛЕЖНТАХ ГАЗООТВОДЯЩЕГО ТРАКТА СТАЛЕПЛАВИЛЬНОГО АГРЕГАТА, включающий измерение теплового потока на охлаждаемые элементы, отличающийся тем, что, с целью повышения точности и надежности контроля, измеряют величину разности температур стенки экранных груб и удлинение наклонной части газохода котла-охладителя конвертерных газов, а весобразующейся настьши определяют по формуле а - -I- а Л1, HdcT где ut - разность температур в двух точках диаметра экранной трубы, перпендикулярного плоскости стенового экрана, С; /л I - удлинение наклонной части газохода, MMJ § эмпирические коэффициенты, причем замер удлинения наклонной (Л части газохода производят в межпродузочньш период. 00 05 о 00

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для контроля теплового потока | 1974 |

|

SU532628A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-04-15—Публикация

1982-07-14—Подача