Изобретение относится к смесительным устройствам для приготовления буровых и тампонажньпс растворов при бурении нефтяных и газовых скважин.

Известно смесительное устройство для приготовления тампонажных растворов, содержащее корпус, приемную воронку и насадок Г13.

Недостатком этого устройства являются нестабильность плотности приготавливаемого им раствора, низкая степень перемешивания порошкооб разного материала с затворяющей жидкостью и необходимость смены насадок для регулирования величины плотности раствора.

Известно также смесительное устройство для приготовления растворов, содержащее вертикальный корпус с кольцевым каналом в стенке для подачи жидкости, средство регулирования сёчеййя канала в виде втулки с резьбой, установленной с возможностью перемещения, центральное устройство для подачи сьтучего материала с фланцем, размещенным на корпусе, и смесительную камеру. Втулка в устройстве размещена снаружи корпуса в нижней его части 2.

В известном устройстве регулирование плотности приготавливаемого раствора осуществляемся вращением подвижной втулки на резьбе, поддерживающей от падения и саму втулку, и накидную гайку и смесительную ка меру. Вращение втулки затруднено из-за значительной нагрузки на ее резьбу от массы всех вращаемых деталей.

При регулировании плотности раствора вращением возможно непредусмотренное отсоединение всех ниже распол женных деталей от корпуса, что вызовет аварийную обстановку, представлящую опасность для обслуживающего персонала, вызывающую нарушение технологического процесса и могущую, привести к утрате (потоплению в растворе) отсоеданившейся части, если смесительное устройство расположе но над емкостью, в которую изливается раствор.

Выход на заданный режим приготовления раствора, так же как и при работе с cepийньпvJИ смесительными машинами и агрегатами, занимает некоторое время (до 2 мин), в течение которого некондиционный раствор сбрасывается в другую емкость или на землю, что, таким образом, приводит к потерям цементл. Кроме того, по достижении заданной плотности раство ра сбросной ствол смесителя должен быть повернут для того чтобы направить раствор в приемный бачок цементировочного агрегата. Ври повороте известного смесителя вокруг вертикальной оси будет происходить соответствующее этому повороту изменение плотности раствора (его качества), что недопустимо по технологическим причинам.

Кроме того, невозможно из-за боль шой массы вращаемых частей осуществить привод от исполнительного механизма системы автоматического регулирования плотности приготавливаемого раствора.

Таким образом, общим недостатком известного смесительного устройства является некачественное регулирование плотности приготавливаемого раст вора, что,ведет к нарушению требований технологии.

Целью изобретения является повышение качества регулирования плотности раствора.

Поставленная цель достигается тем, что в смесительном устройстве для приготовления растворов, содержащем вертикальный корпус с кольце|ВЫм каналом в стенке для подачи жидкости, средство регулирования сечения канала в виде втулки с резьбой, установленной с возможностью перемещения , центральное устройство для подачи сыпучего материала с фланцем, размещенным на корпусе, и смесительную камеру, втулка размещена внутри корпуса и снабжена наружной регулировочной гайкой, установленной между корпусом и фланцем, при этом фланец снабжен кольцевым упором выполненным на его внутренней пов рхности.

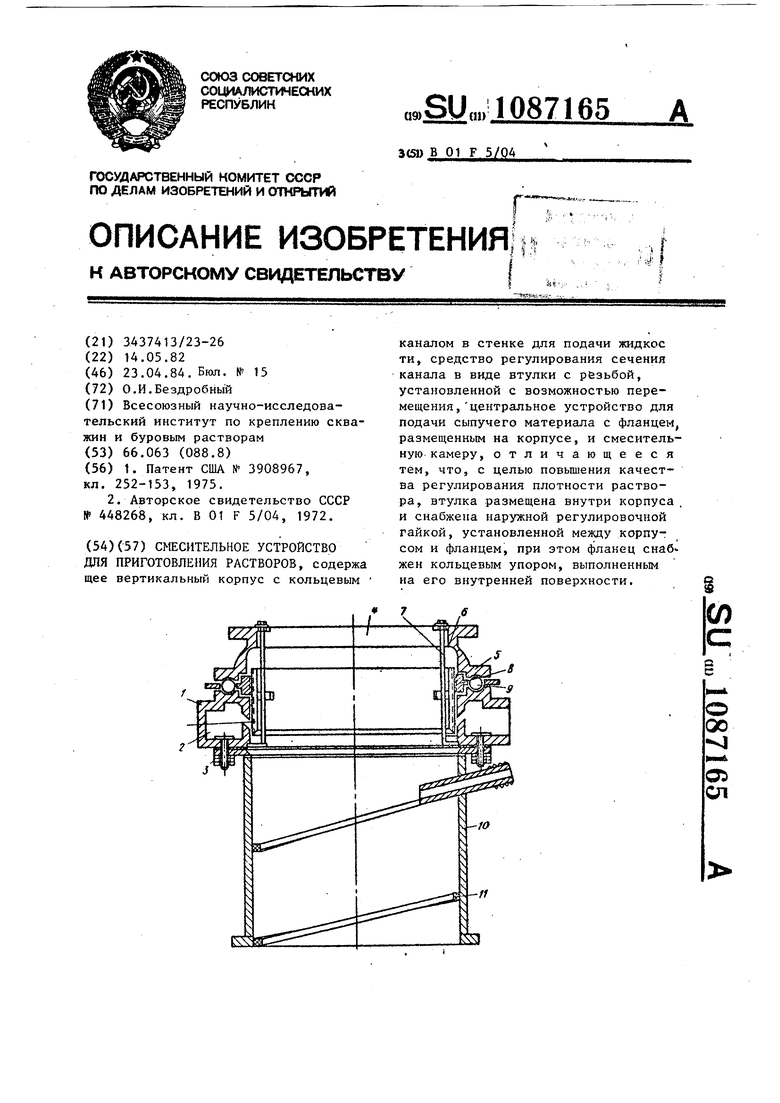

На чертеже схематически изображено смесительное устройство, продольный разрез.

Устройство состоит из корпуса 1 с кольцевым каналом 2 для подачи жидкости и втулкой 3 с резьбой, размещенной с возможностью перемещения внутри корпуса 1, центрального устройства подачи 4 сыпучего материала с фланцем 5, фиксированным на верхней торцовой части корпуса 1 шпильками 6, и имеющем на внутренней поверхности кольцевой упор 7, гайки 8 регулирующей перемещение втулки 3, причем гайка 8 является одновременно сепаратором подшипника качения с шариками 9, смесительной камеры 10, внутри которой смонтирована направляющая 11,

Устройство работает следующим образом.

Затворяющая жидкость подается в кольцевой канал 2 корпуса 1 и дополнительно, при необходимости, непосредственно в смесительную камеру 10 через отдельный ввод. Выходящая с большой скоростью жидкость через зазор, образованный внутренней частью корпуса 1 и втулкой 3, в смесительную камеру 10, создает в ней разрежение, благодаря которому, а также воздействию гравитационных сил сухой тампонажный .материал проходит через центральное устройство / подачи и попадает в смесительную камеру 10, где происходитсмешивание его с жидкостью и образование раствора, часть которого, ударяясь о спиральную направляющую 11, вызывает, дополнительную турбулизацию раствора в смесительной камере и, тем самым, способахзует повышению степени диспергации раствора. Еще больший эффект диспергирования раствора достигается при вводе дополнительной жидкости непосредственно в смесительную камеру на спиральные направляющие 11.

Весьма точное регулирование плотности раствора достигается путем изменения положения втулки 3 относительно выходного отверстия кольцевого канала 2, что осуществляется

проворачиванием гайки 8 вокруг вертикальной оси смесительного устройства, которое приводит к изменению режима подачи жидкости в смесительную камеру и, как следствие, к изменению плотности, а следовательно, и качества пригбтавливаемого раствора.

В предложенном устройстве поворот сбросного ствола и связанный с ним нижней части снесителя не вызовет , изменения положения втулки, что обеспечит сохранение полученных предварительным регулированием свойств раствора.

При вращении регулировочной райки положение нижней части смесителя и сбросного ствола не изменится. Поэтому нет необходимости в неоднократном отсоединении сбросного ствола, остановке и запуск-е смесительной машины, подсоединении сбросного ствола.

Эффективность предложенного устройства заключается в возможности более качественного регулирования плотности (а следовательно, и свойств) приготавливаемого раствора за счет введения дополнительного, более эффективного, регулировочного устройства, повышения степени диспер гации раствора, возможности эффективной его работы с серийным, а также автоматизированным оборудованием, что позволит приготавливать высококач-ественные растворы, отвечающие современным технологическим требованиям.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесительное устройство для приготовления растворов | 1972 |

|

SU448268A1 |

| СМЕСИТЕЛЬНАЯ УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ РАСТВОРОВ | 2000 |

|

RU2184204C2 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПЛОТНОСТИ ТАМПОНАЖНЫХ И ПРОМЫВОЧНЫХ РАСТВОРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2206706C2 |

| СМЕСИТЕЛЬНАЯ УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ РАСТВОРОВ | 2000 |

|

RU2179928C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПЛОТНОСТИ ЦЕМЕНТНЫХ РАСТВОРОВ ИЗ РАЗЛИЧНЫХ ТАМПОНАЖНЫХ МАТЕРИАЛОВ | 1998 |

|

RU2153060C1 |

| Устройство для приготовления тампонажных растворов | 1983 |

|

SU1158739A1 |

| СМЕСИТЕЛЬНАЯ УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ РАСТВОРОВ | 1999 |

|

RU2150381C1 |

| Смесительная установка струйного типа | 2018 |

|

RU2680079C1 |

| УСТРОЙСТВО для ПРИГОТОВЛЕНИЯ БЫСТРОСХВАТЫВАЮЩЕЙСЯ СМЕСИ | 1964 |

|

SU163990A1 |

| Устройство для приготовления тампонажного раствора | 1970 |

|

SU734396A1 |

СМЕСИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ РАСТВОРОВ, содержа щее вертикальный корпус с кольцевым каналом в стенке для подачи жидкое ти, средство регулирования сечения канала в виде втулки с резьбой, установленной с возможностью перемещения, центральное устройство для подачи сыпучего материала с фланцем, размещенным на корпусе, и смесительную камеру, отличающееся тем, что, с целью повьшшния качества регулирования плотности раствора, втулка размещена внутри корпуса , и снабжена наружной регулировочной гайкой, установленной между корпусом и фланцем, при этом фланец снабжен кольцевым упором, выполненным на его внутренней поверхности. (Л с

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3908967, кл | |||

| Телефонно-трансляционное устройство | 1921 |

|

SU252A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Смесительное устройство для приготовления растворов | 1972 |

|

SU448268A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-04-23—Публикация

1982-05-14—Подача