к:

f

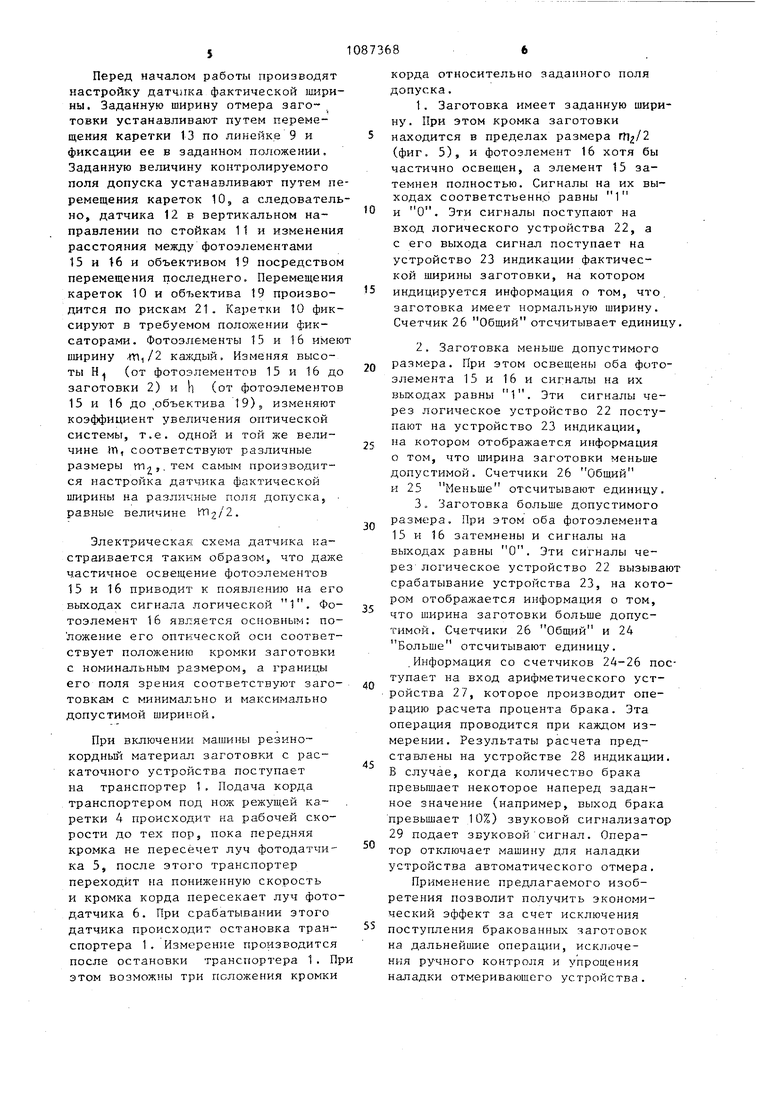

2. Машина поп. 1, отличающаяся тем, что датчик фактической ширины заготовки состои из светонепроницаемого кожуха,двух фотоэлементов, смежно расположенных внутри кожуха на плате последователно в направлении движения материала заготовок, вертикально подвижного объектива, укрепленного в днище кож ха под фотоэлементами так, что его оптическая ось проходит через плоскость соприкосновения фотоэлементов и перпендикулярна плоскости транспортера, осветителяS закрепленного на наружной пойерхности днища кожуха, и подкладки из листового материала с высокой светоотражающей способностью, перекрывающей поле зрения объектива и прикрепленной одним концом к кожуху датчика, для перемещения по ней ленты заготовки.

3.. Машина по п. 1, о т л и чающа яся тем, что блок обработки информации состоит из логического устройства, устройства

индикации фактической ширины заготовки, счетчиков заготовок Больше, Меньше, Обший,арифметического устройства для расчета процент брака, индикаторного устройства процента брака и звукового сигнализатора, причем первый и второй выходы датчика фактической ширины заготовки соединены соответственно с первым и вторым входами логического устройства, первый выход которого соединен с входом устройства индикации фактической ширины заготовки, второй выход - с входом счетчика Больше третий выход с входом счетчика Меньше, четвертый выход - с входом счетчика Общий, а выходы счетчиков подключены соответственно к первому, второму и третьему входам арифметического устройства, первый выход которого соединен с входом индикаторного устройства процента брака, второй выход - с входом звукового сигнализатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Диагонально-резательная машина | 1984 |

|

SU1214476A1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОГО ОТМЕРА К ДИАГОНАЛЬНО-РЕЗАТЕЛЬНОЙ МАШИНЕ | 1971 |

|

SU311773A1 |

| Мерительное устройство к диагонально-резательной машине | 1986 |

|

SU1386484A1 |

| Диагонально-резательная машина | 1986 |

|

SU1348215A1 |

| Агрегат для раскроя и стыковки корда | 1982 |

|

SU1065240A1 |

| Агрегат для раскроя и стыковки полосового материала | 1985 |

|

SU1570930A1 |

| Агрегат для наложения резиновых прослоек на заготовки резинокордного материала | 1987 |

|

SU1502403A1 |

| ТРАНСПОРТЕР-ПЕРЕКЛАДЧИК ШТУЧНЫХ ЗАГОТОВОК | 1969 |

|

SU244605A1 |

| Диагонально-резательная машина | 1986 |

|

SU1368185A1 |

| АГРЕГАТ ДЛЯ РАСКРОЯ И СТЫКОВКИ ПОЛОСОВОГО МАТЕРИАЛА | 1988 |

|

SU1621316A2 |

1. ДИАГОНАЛЬНО-РЕЗАТЕЛЬНАЯ МАШИНА, содержащая транспортер с приводом для подачи ленточного материала, диагональ с режущей кареткой, устройство автоматического отмера с контрольной линейкой и фотодатчиками, отличающаяся тем, что, с целью повышения эффективности контроля качества отмера и расширения функциональных возможностей машины, она дополнительно снабжена второй линейкой, укрепленной на раме транспортера с возможностью вертикального перемещения, и установленньпч на ней датчиi ком фактической ширины заготовки, (Л а также блоком обработки информации. 6 S 7 00 с Sb / эо

Изобретение относится к заготовительному оборудованию шинного производства, а именно, к диагонально-резательным машинам, работающим в автоматическом режиме, и может быть использовано в других устройствах, осуществляющих мерный раскрой материала.

Известно устройство автоматического отмера к диагонально-резательной мащине, содержащее направляющую с укрепленной на ней контрольной линейкой и фотодатчиками, обеспечивающее раскрой ленточного материала по заданной ширине заготовок ll .

Однако это устройство не содержит элементов контроля фактической ширины заготовок.

Наиболее близкой по технической сущности к предлагаемому является диагонально-резательная машина, содержащая транспортер с приводом для пбдачи ленточного материала, диагональ с режущей кареткой, устройство автоматического отмера с контрольной линейкой и фотодатчиками 2j .

Недостатком этой машины является невозможность получения информации о фактической ширине заготовки, так как она не имеет в своем составе устройства, измеряющего ширину заготовки, полученной в результате раскроя.

Цель изобретения - повышение эффективности контроля качества отмера и расширение функциональных возможностей машины.

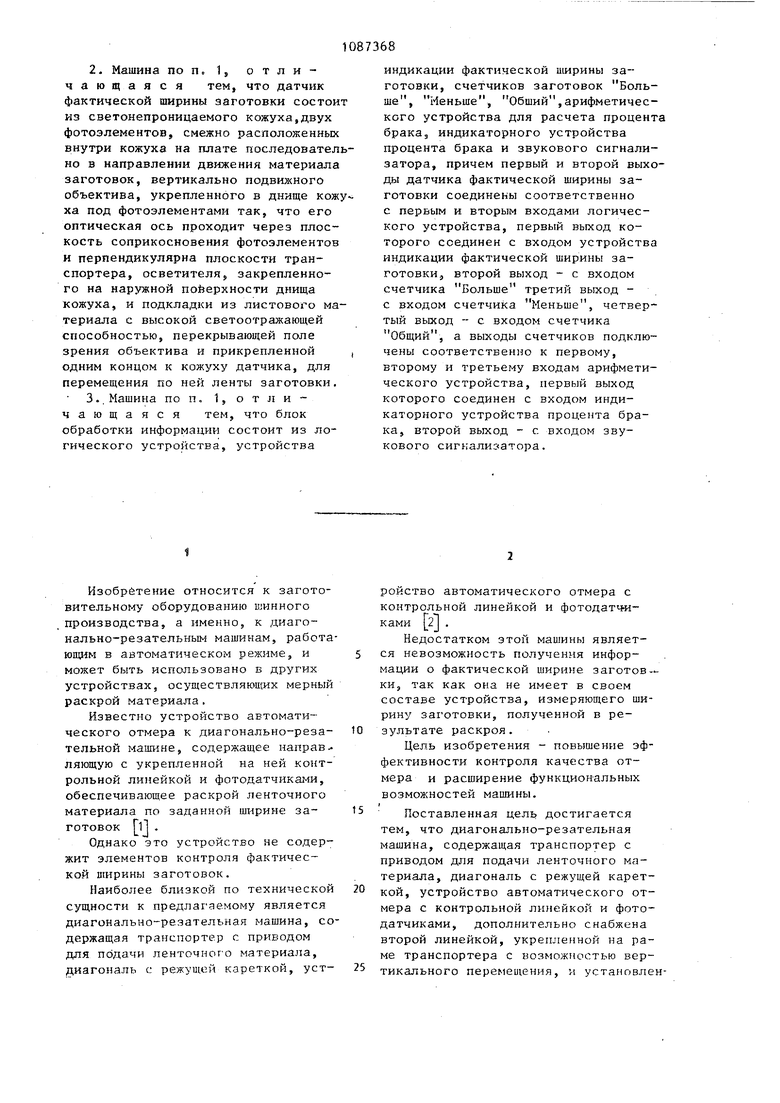

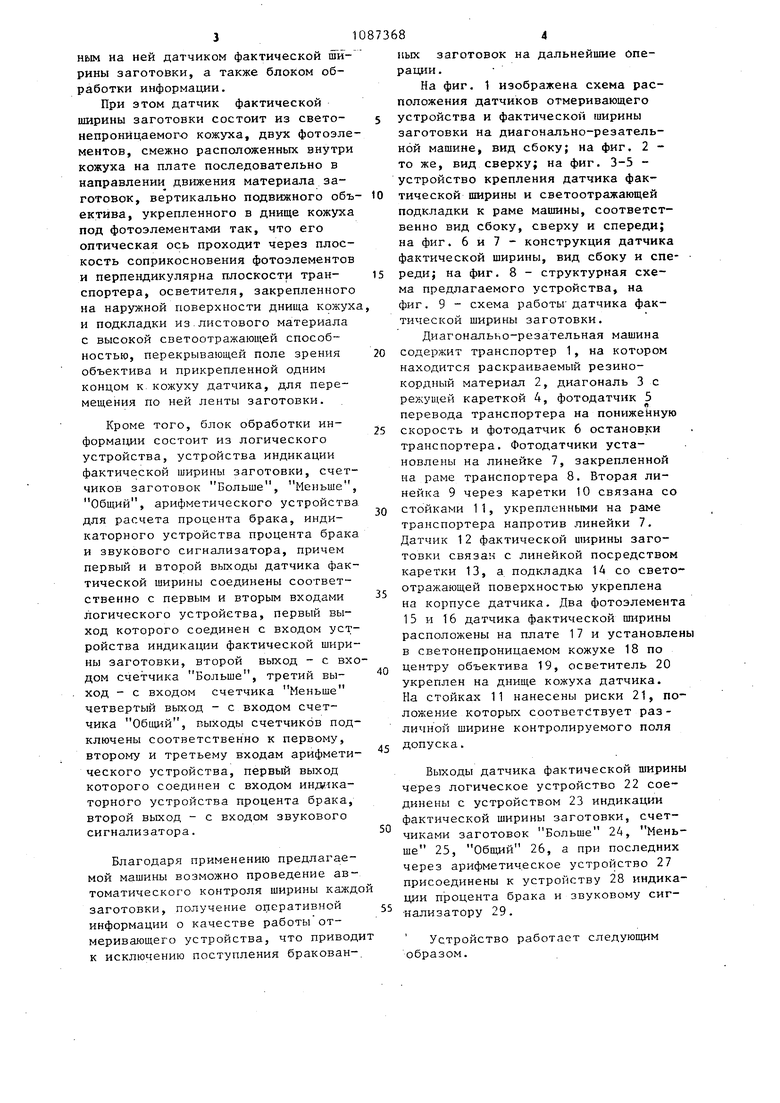

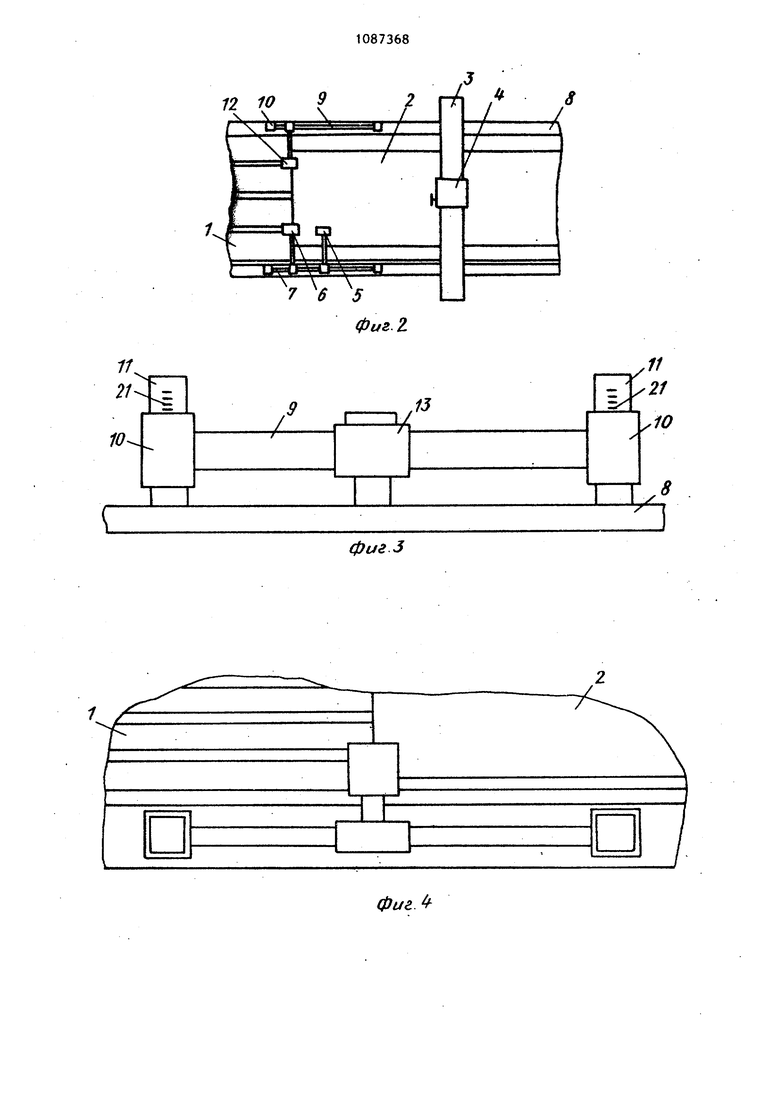

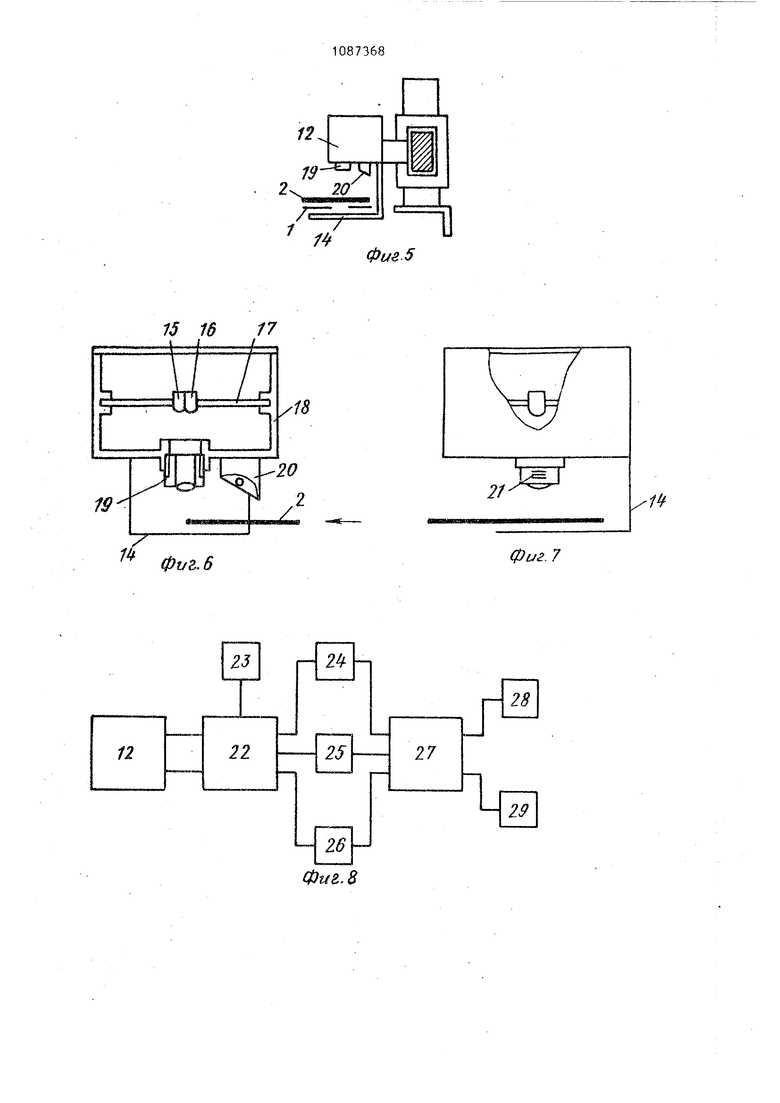

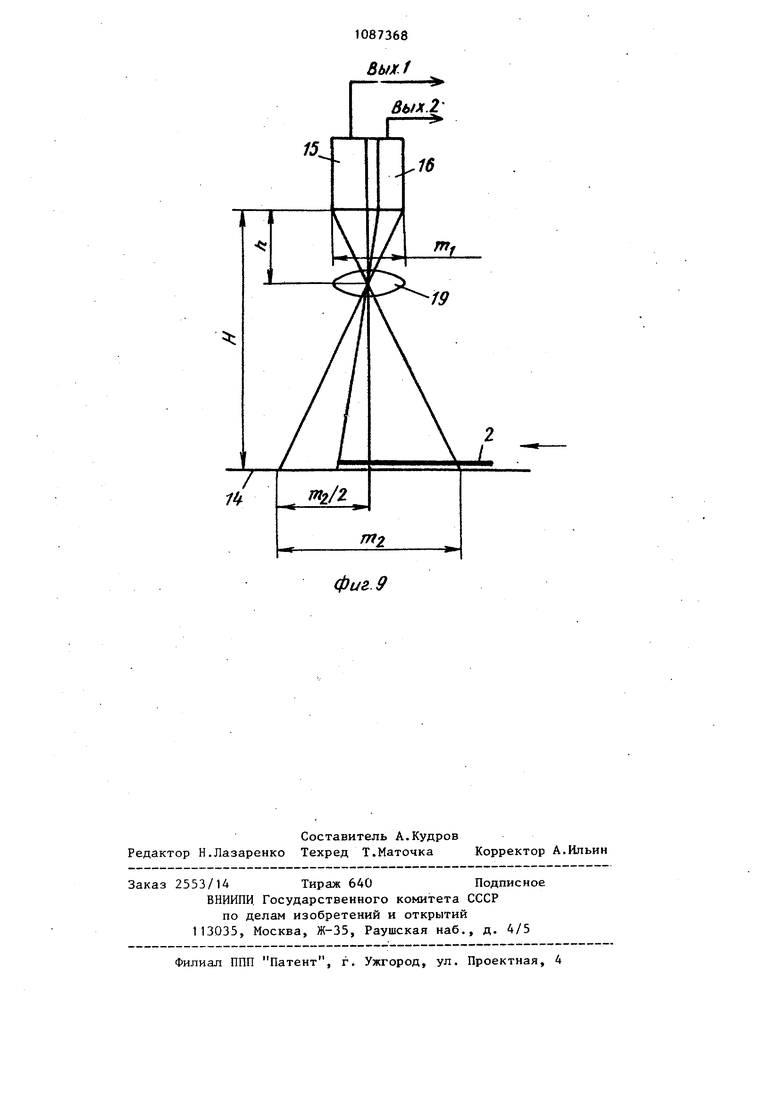

5 Поставленная цель достигается тем, что диагонально-резательная машина, содержащая транспортер с приводом для подачи ленточного материала, диагональ с режущей кареткой, устройство автоматического отмера с контрольной линейкой и фотодатчиками, дополнительно снабжена второй линейкой, укрепленной на раме транспортера с возможностью вертикального перемеи1ения, и установлен3ным на ней датчиком фактической пшрины заготовки, а также блоком обработки информации. При этом датчик фактической ширины заготовки состоит из светонепроницаемого кожуха, двух фотоэле ментов, смежно расположенных внутри кожуха на плате последовательно в направлении движения материала заготовок, вертикально подвижного объ ектива, укрепленного в днище кожуха под фотоэлементами так, что его оптическая ось проходит через плоскость соприкосновения фотоэлементов и перпендикулярна плоскости транспортера, осветителя, закрепленного на наружной поверхности днища кожух и подкладки из.листового материала с высокой светоотражающей способностью, перекрывающей поле зрения объектива и прикрепленной одним концом к.кожуху датчика, для перемещения по ней ленты заготовки. Кроме того, блок обработки информаи1ии состоит из логического устройства, устройства индикации фактической ширины заготовки, счетчиков заготовок Больше, Меньше Общий, арифметического устройства для расчета процента брака, индикаторного устройства процента брака и звукового сигнализатора, причем первый и второй выходы датчика фактической ширины соединены соответственно с первым и вторым входами логического устройства, первый выход которого соединен с входом устройства индика1даи фактической ширины заготовки, второй выход - с вхо дом счетчика Больше, третий выход - с входом счетчика Меньше четвертый выход - с входом счетчика Общий, выходы счетчиков подключены соответственно к первому, второму и третьему входам арифметического устройства, первый выход которого соединен с входом индг-1каторного устройства процента брака, второй выход - с входом звукового сигнализатора. Благодаря применению предлагаемой машины возможно проведение автоматического контроля ширины кажд заготовки, получение оперативной информации о качестве работы отмеривающего устройства, что привод к исключению поступления бракован8иых заготовок на дальнейшие операции. На фиг. 1 изображена схема расположения датчиков отмеривающего устройства и фактической ширины заготовки на диагонально-резательной машине, вид сбоку; на фиг. 2 то же, вид сверху; на фиг. 3-5 устройство крепления датчика фактической ширины и светоотражающей венно вид сбоку, сверху и спереди; на фиг. 6 и 7 - конструкция датчика фактической ширины, вид сбоку и спе- реди; на фиг. 8 - структурная схема предлагаемого устройства, на фиг. 9 - схема работы датчика фактической ширины заготовки. Диагонально-резательная машина содержит транспортер 1, на котором находится раскраиваемый резинокордный материал 2, диагональ 3 с режущей кареткой 4, фотодатчик 5 перевода транспортера на пониженную скорость и фотодатчик 6 остановки транспортера. Фотодатчики установлены на линейке 7, закрепленной на раме транспортера 8. Вторая линейка 9 через каретки 10 связана со стойками 11, укрепленными на раме транспортера напротив линейки 7. Датчик 12 фактической ширины заготовки связан с линейкой посредством каретки 13, а подкладка 14 со светоотражающей поверхностью укреплена на корпусе датчика. Два фотоэлемента 15 и 16 датчика фактической ширины расположены на плате 17 и установлены в светонепроницаемом кожухе 18 по центру объектива 19, осветитель 20 укреплен на днище кожуха датчика. На стойках 11 нанесены риски 21, положение которых соответствует различной ширине контролируемого поля допуска. Выходы датчика фактической ширины через логическое устройство 22 соединены с устройством 23 индикации фактической ширины заготовки, счетчиками заготовок Больше 24, Меньше 25, Обшлй 26, а при последних через арифметическое устройство 27 присоединены к устройству 28 индикации процента брака и звуковому сигнализатору 29. Устройство работает следующим образом. Перед началом работы производят настройку датчика фактической шири ны. Заданную ширину отмера заго , товки устанавливают путем перемещения каретки 13 по линейке 9 и фиксации ее в заданном положении. Заданную величину контролируемого поля допуска устанавливают путем п ремещения кареток 10, а следовател но, датчика 12 в вертикальном направлении по стойкам 11 и изменени расстояния между фотоэлементами 15 и 16 и объективом 19 посредством перемещения последнего. Перемещения кареток 10 и объектива 19 производится по рискам 21. Каретки 10 фик сируют в требуемом полол ении фиксаторами. Фотоэлементы 15 и 16 имею ширину w,/2 каждый. Изменяя высоты Н;. (от фотоэлементов 15 и 16 д заготовки 2) и Ь (от фотоэлементо 15 и 16 до .объектива 9}, изменяют коэффициент увеличения оптической системы, т.е. одной и той же величине in, соответствуют различные размеры m тем самым производится настройка датчика фактической ширинь на различные поля допуска, равные величине №2/2. Электрическая схема датчика настраивается таким образом, что даже частичное освещение фотоэлементов 15 и 16 приводит к появлению на его выходах сигнала логической 1. Фотоэлемент 16 является основным: положение его оптической оси соответствует положению кромки заготовки с номинальным размером, а границы его поля зрения соответствуют заготовкам с минимально и максимально допустимой шириной. При включении машины резинокордный материал заготовки с раскаточного устройства поступает на транспортер 1, Подача корда транспортером под нож режущей каретки 4 происходит на рабочей скорюсти до тех пор, пока передняя кромка не пересечет луч фотодатчика 5, после этого транспортер переходит на пониженную скорость и кромка корда пересекает луч фото датчика 6. При срабатывании этого датчика происходит остановка транспортера 1. Измерение производится после остановки транспортера 1. П этом возможны три положения кромки корда относительно заданного поля допуска. 1.Заготовка имеет заданную ширину. При этом кромка заготовки находится в пределах размера (фиг. 5), и фотоэлемент 16 хотя бы частично освещен, а элемент 15 затемнен полностью. Сигналы на их выходах соответственно равны 1 и О. Эти сигналы поступают на вход логического устройства 22, а с его выхода сигнал поступает на устройство 23 индикации фактической ширины заготовки, на котором индицируется информация о том, что. заготовка имеет нормальную ширину. Счетчик 26 Общий отсчитывает единицу, 2.Заготовка меньше допустимого размера. При этом освещены оба фотоэлемента 15 и 16 и сигналы на их выходах равны 1. Эти сигналы через логическое устройство 22 поступают на устройство 23 индикации, на котором отображается информация о том, что ширина заготовки меньше допустимой. Счетчики 26 Общий и 25 Меньше отсчитывают единицу. 3.Заготовка больше допустимого размера. При этом оба фотоэлемента 15 и 16 затемнены и сигналы на выходах равны О. Эти сигналы через логическое устройство 22 вызывают срабатывание устройства 23, на котором отображается информация о том, что ширина заготовки больше допустимой. Счетчики 26 Общий и 24 Больше отсчитывают единицу, .Информация со счетчиков 24-26 поступает на вход арифметического устройства 27, которое производит операцию расчета процента брака. Эта операция проводится при каждом измерении. Результаты расчета представлены на устройстве 28 индикации. В случае, когда количество брака превьш ает некоторое наперед заданное значение (например, выход брака превьш1ает 10%) звуковой сигнализатор 29 подает звуковой сигнал. Оператор отключает машину для наладки устройства автоматического отмера. Применение предлагаемого изобретения позволит получить экономический эффект за счет исключения поступления бракованных заготовок на дальнейшие операции, исключения ручного контроля и упрощения наладки отмеривающего устройства.

П 10

,

8

L/

фиг. г

фиг 5

1 /

фиг.

12

. 20

. Y //

HJ

Фиа5

J

//

J

:w

21

-/

/

/

0VZ, 6

фиг. 7

фиг. 9

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОГО ОТМЕРА К ДИАГОНАЛЬНО-РЕЗАТЕЛЬНОЙ МАШИНЕ | 0 |

|

SU311773A1 |

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Бекин Н.Г., Петров Б.М | |||

| Оборудование для изготовления пневматических шин | |||

| Л., Химия, 1982, с,37 (прототип). | |||

Авторы

Даты

1984-04-23—Публикация

1983-02-18—Подача