Изобретение относится к оборудованию шинной промышленности и предназначено для раскроя корда на полосы различной ширины, перекладки, стыковки и закатки состыкованного корда.

Целью изобретения является повышение производительности агрегата.

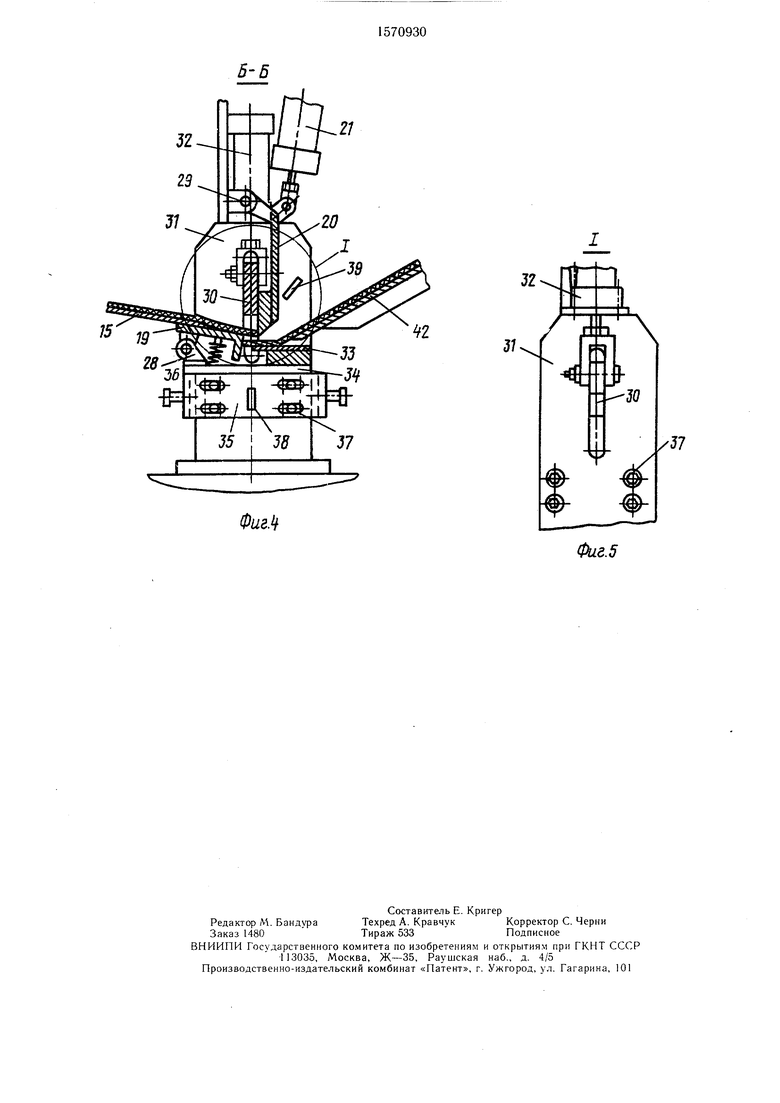

На фиг. 1 зображен агрегат, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - агрегат, вид сверху; на фиг. 4 - разрез Б-Б на фиг. 1; на фиг. 5 - узел I на фиг. 4.

Агрегат для раскроя и стыковки полосового материала содержит диагонально- резательную машину с раскаточным станком 1, компенсатором 2 и подающим транспортером 3, механизм 4 для резки, установленный на диагонали 5, механизм 6

для перекладки полосового материала, механизм 7 для стыковки и механизм 8 для отбора состыкованного материала и средство 9 для закатки.

Диагональ 5 резательной машины посредством подвижных звеньев 10 связана с винтовыми парами 11, установленными в опоре 12 и позволяющими осуществлять перемещение диагонали на требуемую ширину и поворот ее на угол в пределах 0±5°.

На раме механизма 6 для перекладки полосового материала смонтирован подающий орган в виде лотка 13 с наклонной в направлении подачи материала перфорированной рабочей повехностью (угол наклона 10-12°), имеющей дутьевую камеру 14. По ходу перемещения материала

СЛ

|

о со

СО

за лотком 13 установлена наклонная пер-в опорах 12 и через подвижные звенья

форированная площадка 15, шарнирно смон-JO воздействуют на диагональ 5. Кроме

тированная в опоре 16 с возможностьютого, фотодатчики 24, 25 отмерз устанавповорота и связанная с силовым цилинд-ливаются под наклонным лотком 13 в нером 17. Под площадкой 15 установлена 5 подвижной зоне, причем датчик 25 оста- дутьевая камера 18 для создания воздуш-нова подающего транспортера 3 должен

ной подушки. У свободного конца площадки 15 шарнирно смонтирована поддерживающая, подпружиненная планка 19 и упор 20, шарнирно связанный с приводом в виде пневмоцилиндра 21.

На рабочей поверхности площадки лотка 13 имеется ограничительная планка 22, положение которой регулируется относительно направления отбора в зависимости от

ширины раскроя винтами 23. Над поверх- чине нахлеста, и фиксируется на стойках ностью лотка 13 смонтированы фотодатчи-болтами 37. Стойки 31 вместе с планкой,

ки 24, 25 отмерз и два фотодатчика 26упором 20 и стыкующими пластинами 30,

контроля передней кромки отрезанной поло-33 перемещзются по пазам 40 и устасы. Средством для подачи воздуха в дутье-навливаются на заданный угол закроя,

вые камеры 14, 18 служит вентилятор 27.Регулируется подача воздуха вентиляторами

Планка 19 и упор 20 установлены в шар- 20 27, 44 в дутьевые камеры 14, 18, 43. Рези- нирных опорах 28 и 29.нокордный материал 50 с раскаточного

быть близок к краю неподвижной части лотка. Ограничительные планки 22, 47 механизмов 6 для перекладки и отбора 8 посредством винтов 23, 48 устанавливаются 10 на заданную ширину раскроя, а плита 34 с планкой 19 и стыкующей пластиной 33 посредством винтов 36 перемещается вдоль линии отбора относительно стоек 31 в положение, соответствующее требуемой велиМеханизм 7 для стыковки содержит верхнюю стыкующую пластину 30, установленную подвижно в направляющих пазах стоек 31 и перемещаемую в них при помощи двух пневмоцилиндров 32, смонтированных на стойках, и нижнюю стыкующую пластину 33. Планка 19 и стыкующая пластина 33 смонтированы на плите 34, установленной на стойках 31 с помощью

25

станка 1 через компенсатор 2 поступает на подающий транспортер 3 диагонально- резательной машины и далее перемещается на наклонный лоток 13 механизмэ 6 для перекладки,снабженный воздушной подушкой. При пересечении фотодатчика 24 привод транспортера 3 переключается на доводочную скорость и при движении дат- чика 25 транспортер 3 останавливается,

кронштейнов 35 с возможностью перемеще-зо резинокордная полоса отрезается механиз- ния вдоль линии отбора относительномом 4 резки, перемещаемым по диагона- стоек в зоне верхней стыкующей пластиныли 5. Затем подается команда на пода- посредством регулировочных винтов 36 и за-чу и отрез следующей полосы. В это крепления на стойках болтами 37. Длявремя ранее отрезанная полоса, одна часть контроля положения стыкуемых кромоккоторой располагается на подающем транс- имеются фото датчики 38, 39. Стойки 3135 портере 3 диагонально-резательной машины, установлены в пазах 40 рамы с возмож-а другая часть на неподвижном лотке 13 ностью перемещения по ним совместно ссталкивается транспортером 3 на перфори- планкой 19 упором 20 и стыкующимированную поверхность лотка 13, скользит пластинами 30, 33 для установки на тре-сначала по неподвижной его части, а буемый угол закроя.затем на площадке 15, отделяясь от поло- Механизм 8 для отбора состыкованного4( сы корда, поступающей на раскрой, до ог- материала включает реверсивный привод-раничительной планки 22 и ориентируется ной ролик 41 с наклонным перфориро-по ней. За счет того, что угол наклона ванным лотком 42, снабженным дутьевойнеподвижной части лотка 13 выбран нес- камерой 43, соединенной с вентилятором 44,колько большим, чем угол наклона пло- компенсатор 45 и отборочный транспор-4g щадки 15, происходит быстрое отделение тер 46. Ролик 41 и лоток 42 смонтиро-полосы от последующей с созданием прос- ваны на раме с возможностью изменениявета, необходимого для отмерз, и плавное угла наклона отбираемой полосы. На поверх-подведение отрезанной полосы к ограни- ности лотка установлены две ограничитель-чительной планке 22. По сигналу фотодат- ные планки 47 ориентации отбираемыхчиков 26, контролирующим положение пе- полос. Для перемещения планок относи-50 редней кромки полосы, площадка 15 пневмо- тельно поверхности стола имеются вин-цилиндром 17 поворачивается вокруг оси ты 48. Над лотком 42 установлен дат-шарнирной опоры 16 в сторону отбора на чик 49 контроля наличия стыка.угол 7-8°, и резинокордная полоса сколь- Перед началом работы диагональ 5 сзит по площадке 15 к механизму 7 для механизмом резки перемещается вдоль осистыковки до упора 20. Одновременно с этим резательной машины на требуемую вели-55 происходит отмер и дается команда на ме- чину и поворачивается вокруг точки «О,чанизм 4 резки для отреза последующей на угол раскроя, составляющий 0±5°. Дляполосы, благодаря чему совмещаются по этого винтовые пары 11 перемещаютсявремени операции раскроя и перекладки.

подвижной зоне, причем датчик 25 оста- нова подающего транспортера 3 должен

чине нахлеста, и фиксируется на стойках болтами 37. Стойки 31 вместе с планкой,

быть близок к краю неподвижной части лотка. Ограничительные планки 22, 47 механизмов 6 для перекладки и отбора 8 посредством винтов 23, 48 устанавливаются на заданную ширину раскроя, а плита 34 с планкой 19 и стыкующей пластиной 33 посредством винтов 36 перемещается вдоль линии отбора относительно стоек 31 в положение, соответствующее требуемой вели5

станка 1 через компенсатор 2 поступает на подающий транспортер 3 диагонально- резательной машины и далее перемещается на наклонный лоток 13 механизмэ 6 для перекладки,снабженный воздушной подушкой. При пересечении фотодатчика 24 привод транспортера 3 переключается на доводочную скорость и при движении дат- чика 25 транспортер 3 останавливается,

о резинокордная полоса отрезается механиз- мом 4 резки, перемещаемым по диагона- ли 5. Затем подается команда на пода- чу и отрез следующей полосы. В это время ранее отрезанная полоса, одна часть которой располагается на подающем транс- 5 портере 3 диагонально-резательной машины, а другая часть на неподвижном лотке 13 сталкивается транспортером 3 на перфори- рованную поверхность лотка 13, скользит сначала по неподвижной его части, а затем на площадке 15, отделяясь от поло- ( сы корда, поступающей на раскрой, до ог- раничительной планки 22 и ориентируется по ней. За счет того, что угол наклона неподвижной части лотка 13 выбран нес- колько большим, чем угол наклона пло- g щадки 15, происходит быстрое отделение полосы от последующей с созданием прос- вета, необходимого для отмерз, и плавное подведение отрезанной полосы к ограни- чительной планке 22. По сигналу фотодат- чиков 26, контролирующим положение пе- 0 редней кромки полосы, площадка 15 пневмо- цилиндром 17 поворачивается вокруг оси шарнирной опоры 16 в сторону отбора на угол 7-8°, и резинокордная полоса сколь- зит по площадке 15 к механизму 7 для стыковки до упора 20. Одновременно с этим 5 происходит отмер и дается команда на ме- чанизм 4 резки для отреза последующей полосы, благодаря чему совмещаются по времени операции раскроя и перекладки.

При ударе полосы в упор 20 на полосе перед стыкующим устройством создается небольшая волна материала, а стыкуемая кромка выравнивается по упору. Затем дается команда на пневмоцилинд- ры 32 для опускания верхней стыкующей пластины 30. Пластина 30, опускаясь, нажимает на подпружиненную планку 19 с кордом и отклоняет ее вниз вокруг оси шарнирной опоры 28. В результате кромка отрезанной полосы накладывается с «нахлестом на кромку собираемой полосы, находящейся на нижней стыкующей пластине 33, и пристыковывается к ней.

Одновременно площадка 15 пневмоци- линдром 17 опускается в исходное положение. После осуществления стыковки верхняя стыкующая пластина 30 пневмоцилинд- рами 32 поднимается, упор 20 пневмоци- линдром 21 отклоняется вверх вокруг оси шарнирной опоры 29, дается команда на включение привода ролика 41, и состыкованная полоса с помощью ролика 41 отбирается, перемещаясь на воздушной «подушке по перфорированному лотку 42 и площадке 15, ориентируясь на лотке между ограничительными планками 47. При этом конец пристыкованной полосы за счет наличия наклона площадки 15 к горизонтальной плоскости в процессе отбора постоянно прижимается к ограничительной планке 22 и ориентируется по ней. Отбираемая полоса на большой скорости проходит через механизм 7 для стыковки и при пересечении фотодатчика 39 дается команда на отключение привода ролика 41 и включение его на реверс. Вначале ре- зинокордный материа л по инерции проходит некоторый путь в направлении отбора, затем за счет включения реверса ролика 41 возвращается в обратном направлении по -лотку 42 до датчика 39 и упора в планку 19, после чего привод ролика 41 отключается.

При обратном ходе на полосе при ударе ее с планку 19 также создается волна, и стыкуемая кромка отбираемой полосы выравнивается относительно планки 19.

После того, как полоса на большой скорости проходит через механизм 7 для стыковки, освобождая площадку 15, завершается процесс отмерз и отреза следующей

полосы и на площадку 15 поступает очередная отрезанная полоса для ориентации, благодаря чему стало возможным совмещение во времени процессов ориентации подаваемой и отбираемой полос. Контроль наличия стыка при отборе осуществляется фотодатчиком 49, дающим команду на останов подающего транспортера 3 диагонально-резательной машины в случае обнаружения просвета в результате расхождения стыка. Состыкованная полоса через

5 компенсатор 45 поступает на отборочный транспортер 46 и далее на закатку в средство 9. Далее цикл повторяется.

Формула изобретения

0 1. Агрегат для раскроя и стыковки полосового материала, содержащий диагонально-резательную машину с подающим транспортером, механизм для перекладки полосового материала с подающим органом,

5 механизм для отбора состыкованного материала в виде отборочного транспортера с компенсатором и датчики контроля положения полосового материала, отличающийся тем, что, с целью повышения производительности агрегата, механизм для переклад0 ки полосового материала снабжен установленной по ходу перемещения материала за подающим органом наклонной перфорированной площадкой, шарнирно смонтированной с возможностью поворота, силовым цилиндром, соединенным с площадкой и

дутьевой камерой для создания воздушной подушки, а у свободного конца площадки шарнирно смонтирована поддерживающая подпружиненная планка и упор, шарнирно связанный с приводом.

2. Агрегат по п. 1, отличающийся тем, что механизм для отбора состыкованного материала снабжен роликом с реверсивным приводом и наклонным перфорированным лотком с дутьевой камерой.

ez

Јгпф S OL U ZL ZZ QZSI // SI ф ЛА

Q2

| название | год | авторы | номер документа |

|---|---|---|---|

| АГРЕГАТ ДЛЯ РАСКРОЯ И СТЫКОВКИ ПОЛОСОВОГО МАТЕРИАЛА | 1988 |

|

SU1621316A2 |

| Агрегат для раскроя и стыковки корда | 1982 |

|

SU1065240A1 |

| Устройство для перекладки полосового материала | 1982 |

|

SU1060497A1 |

| Устройство для перекладки резино-кордного материала | 1981 |

|

SU1028529A1 |

| Устройство для перекладки и стыковки полосового материала | 1986 |

|

SU1423418A1 |

| УСТРОЙСТВО для ПЕРЕКЛАДКИ И СТЫКОВКИ | 1973 |

|

SU374200A1 |

| Устройство для раскроя и стыковки обрезиненного полотна | 1986 |

|

SU1407845A1 |

| Устройство для перекладки полосового материала | 1983 |

|

SU1085851A1 |

| Устройство для изготовления слоев каркаса покрышек пневматических шин | 1991 |

|

SU1815234A1 |

| Устройство для перекладки и стыковки полосового материала | 1989 |

|

SU1705121A1 |

Изобретение относится к оборудованию шинной промышленности и предназначено для раскроя корда на полосы различной ширины, перекладки, стыковки и закатки состыкованного корда. Цель изобретения - повышение производительности. Для этого механизм для перекладки полосового материала (МП) снабжен установленной по ходу перемещения материала за подающим органом наклонной перфорированной площадкой. Последняя шарнирно смонтирована с возможностью поворота. МП снабжен силовым цилиндром, соединенным с площадкой, и дутьевой камерой для создания воздушной подушки. У свободного конца площадки шарнирно смонтирована поддерживающая п планка и упор, шарнирно связанный с приводом. Механизм для отбора состыкованного материала снабжен роликом с реверсивным приводом и наклонным перфорированным лотком с дутьевой камерой. 1 з.п. ф-лы, 5 ил.

i$L/

и

м

OS60Z9I

21

ФигЛ

42

Фиг.5

| Устройство для перекладки полосового материала | 1983 |

|

SU1085851A1 |

| Солесос | 1922 |

|

SU29A1 |

| Агрегат для раскроя и стыковки корда | 1982 |

|

SU1065240A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1990-06-15—Публикация

1985-09-24—Подача