00 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО НЕОРГАНИЧЕСКОГО МАТЕРИАЛА | 2006 |

|

RU2422392C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЙСОДЕРЖАЩЕГО РЕАГЕНТА ДЛЯ ПРИГОТОВЛЕНИЯ АЛЮМИНИЕВО-КРЕМНИЕВЫХ СПЛАВОВ | 2009 |

|

RU2429305C2 |

| ВЫСОКОЧИСТЫЙ ГРАНУЛИРОВАННЫЙ ДИОКСИД КРЕМНИЯ ДЛЯ ПРИМЕНЕНИЯ В ОБЛАСТЯХ ИСПОЛЬЗОВАНИЯ КВАРЦЕВОГО СТЕКЛА И СПОСОБ ПОЛУЧЕНИЯ ТАКОГО ГРАНУЛИРОВАННОГО ДИОКСИДА КРЕМНИЯ | 2012 |

|

RU2602859C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 2005 |

|

RU2285665C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОДИСПЕРСНОГО АМОРФНОГО МИКРОКРЕМНЕЗЕМА ЗОЛЬ-ГЕЛЬ МЕТОДОМ | 2016 |

|

RU2625114C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 2011 |

|

RU2480409C1 |

| Способ получения растворимых силикатов щелочных металлов | 1981 |

|

SU988767A1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО ПОРОШКА ДИОКСИДА КРЕМНИЯ | 2018 |

|

RU2690830C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО СИЛИКАГЕЛЯ НА ОСНОВЕ ПИРОГЕННОГО ДИОКСИДА КРЕМНИЯ | 2007 |

|

RU2353579C2 |

| Способ получения аморфного диоксида кремния в форме гранул | 2022 |

|

RU2799206C1 |

СПОСОБ ПОЛУЧЕНИЯ РАСТВОРА СИЛИКАТА КАЛИЯ путем взаимодействия диоксида кремния и едкого калия, о тличающийся тем, что, с целью упрощения процесса и повьииения кремниевого модуля раствора, диоксид кремния,используют с поверхностью 750-800 , фракцией 80% 20-40 мкм, 12% 20-1 мкм-и степенью чистоты ,по Af , по Сг , по Fe 10-10 по Na 0,01-0,1 и процесс ведут при молярном соотношении SiOg: : КОН : 2,5:

Изобретение относится к основной химии, в частности к способам получения калийного жидкого стекла, и может найти применение в химической промьшщенности, радио- и телевизионной технике. Известен способ получения калийного жидкого стекла путем обработки кварцевого песка, предварительно измельченного до удельной поверхност 3000-6000 гидроокисью калия концентрацией 21-28%, Процесс ведут при давлении 16-20 атм ГП , Недостатками такого способа являются сложность технологического оборудования для ведения процесса под давлением 16-20 атм, необходимость измельчения кварцевого песка; низкий кремниевый модуль. Известен также способ получения сяликата калия для нанесения люминес центных покрытий путем взаимодействия двуокиси кремния, предварительно обработанной фтористым аммонием при 800°С, с едким калием при в те чение 1 ч с последующим естественным охлаждением и фильтрацией 2J . Недостатками этого- способа являются сложность процессаJ необходимость предварительной обработки двуокиси кремния фтористым аммонием; большой расход энергии для обработки при 800 С и связанная с этим сложность технологического оформления, низкий кремниевый модуль необходимость фильтраций раствора от непрореагировавшего кварцевого песка, Каиболеа близким к предлагаемому по технической сущности и достигаемо результату является способ получения раствора силиката калия путем обрабо ки: виде аморфной пыли) раство ром КОН при соотношении SiOj КОН : : HgO 1 : (0,35-1,2) : (1,65-3,5) при 100 С. При этом получают силикат калия с кремниевым модулем 3, . Недостатками известного способа являются сложность процесса растворе ния диоксида кремния, получения раст вора силиката калия и связанного с этим аппаратурного оформления большой расход щелочи (89%)J невозможность получения более высокого кремниевого модуля при указанных режимах и исходных реактивах ( КОН) Целью изобретения является упрощение процесса и повышение кремние.вого модуля раствора. Поставленная цель достигается способом получения раствора силиката калия путем взаимодействия диоксида кремния и едкого калия, причем диоксид кремния используют с поверхностью 750-800 , фракцией 88% 20-40 мкм, 12% 20-1 мкм и степенью чистоты по А€ Ш, по Сг 10- по Fe 10 - 10 по Na 0,01-0,1 и процесс ведут при молярном соотношении КОН : Н20 2,5 : (0,8-1,0) : : (16-17) при 20-60 С. Получают прозрачный, не требующий фильтрации раствор силиката калия с высоким кремниевым модулем (от 3 до 5), Пример 1, К 50 г КОН марки х,ч. прибавляют 500 мл дистиллированной воды, тщательно перемешивают и нагревают до 20 С, При постоянном перемешивании к ряствору постепенно прибавляют 120 г аморфного диоксида кремния с удельным весом 2,6 г/см, с поверхностью 750 , фракцией 88% 20 мкм, 12% 18 мкм, степенью чистоты по А 10, по Сг 10, по Fe 10 до полного растворения. После перемешивания в течение 10 мин при 20 С получают прозрачный раствор, имеющий концентрацию КОН 100 г/л, SiO 240 г/л, мольное отношение Si02/K20 4, вязкость - 0,01096, В результате получают раствор силиката калия с соотношением SiOj,: КОН : : 2,5 : 0,8 : 16, , П р и м е р 2, К 55 г КОН марки х.ч. прибавляют 500 мл дистиллированной воды, тщательно перемешивают и нагревают до . При постоянном перемешивании к раствору постепенно прибавляют 135 г аморфного диоксида кремния с удельным весом 2,6 г/см, с поверхностью 775 м2/г, фракцией 88% 30 мкм, 12% 15 мкм и степенью чистоты по Л 310, по Сг 10,, по Ре 5-10 до полного растворения. После перемешивания в течение 15 мин при 40°С получают прозрачный pacTBOpjимеющий концентрацию КОН 108 г/л, 3102270 г/л, мольное отношение 4,5, вязкость 0,02046. В результате получают раствор силиката калия с соотношением КОН : 2,5:0,9:16,5, И р и м е р 3, К 60 г КОН марки х.ч, прибавляют 500 мл дистиллированной .воды, тщательно перемешивают и нагревают до 60 С, При постоянном

перемешивании к раствору постепенно прибавляют 150 г аморфного диоксида кремния с удельным весом 2,6 г/см с поверхностью 800 , фракцией 88% 40 мкм, 12% 1 мкм, степенью чис о

тоты по АЕ 10/ по Сг 10, по Fe 10до полного растворения. После перемешивания в течение 20 мин при получают прозрачный раствор имеющий концентрацию КОН 112 г/л, SiOrt 300 г/л, мольное отношение 5, вязкость - 0,02611. В результате получают раствор СРШИс соотношением SiO,

ката калия

2,5:1,0:17. : КОН Изменение поверхности ниже 750 м /г не обеспечивает получения искомого высокого модуля при указанных условиях. Изменение поверхности выше 800 приводит к повышению температуры процесса растворения кремнеПредлагаемое соотношение : КОП : IUO также оптимально, так как выход за эти пределы приводит к чрезмерной вязкости раствора (в случае повышения этого отношения) и к гидролизу - в случае его понижения. Нижний предел концентрации SiOg продиктован целью получить кремниевый 30 модуль 4. Верхний предел продиктован целью получить кремниевый модуль 5. Чистота используемого аморфного кремнезема по At, Сг и Fe значительно Bbmie традиционных аморфных , 35 кремнеземов, а именно по АЕ 10 10, по Сг 10-, по Fe 10 Эти элементы образуют силикаты, которые очень плохо растворяются, особенно силикат алюминия. Он покрывает 40 пленкой основной SiOx, затрудняя процесс растворения. И наоборот, наличие у используемого кремнезема (SiOg) иона натрия именно в пределах 0,010,1 (по известному способу его -45 количество 0,2-0,3) способствует его растворению. Плохо растворяется фракция, имеющая размеры 1-5 мкм. Хорошей растворимостью обладает фракция вьш1е этих размеров. Используемый 5102 следующих фракций 88% 20-40 мкм, 12% 20-1 мкм. Ультрапористая структура с большой поверхностью также повышаетраствоИспользуемый SiOoимеет поримость, в которых поглощается Н или ОН ры, В итоге получается кремниевая кислота, повышающая возможность хорошего,.

растворен;1я. Чем больше поры, тем лучше растворение. Чем меньше поверхность, тем больше затрудняется растBopgMocTb. Поверхность по воде К ЗА - 750-800 , по криптону 4А - 400-500 .

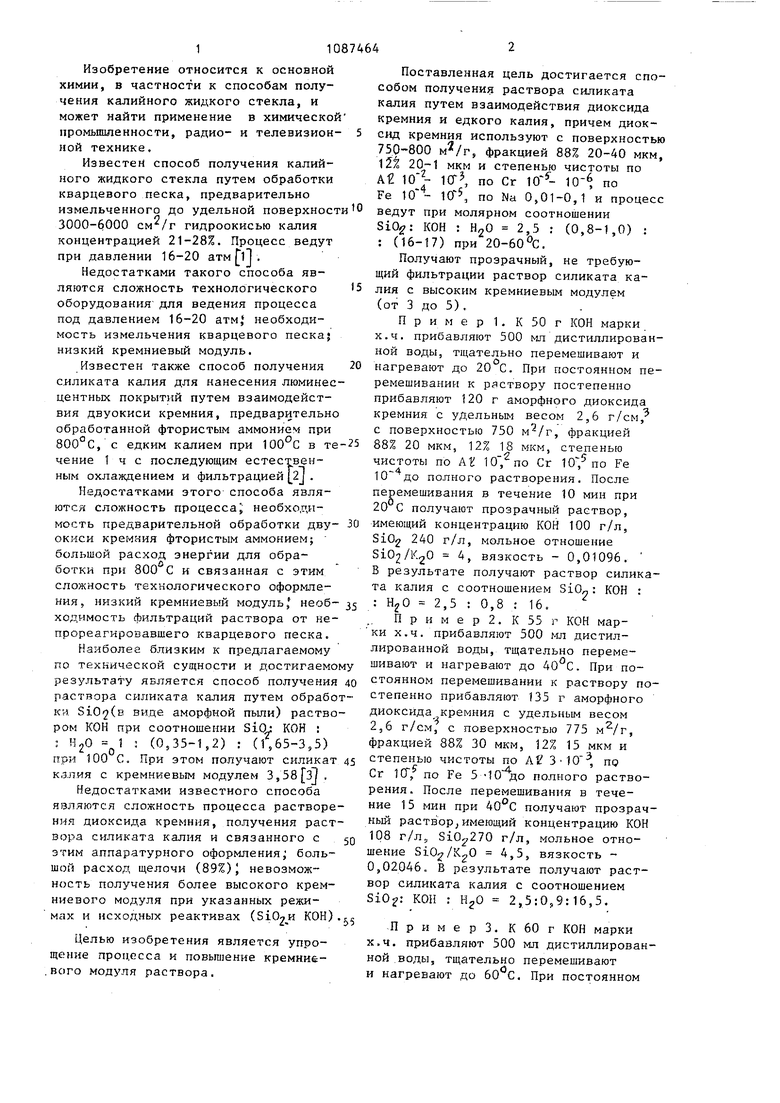

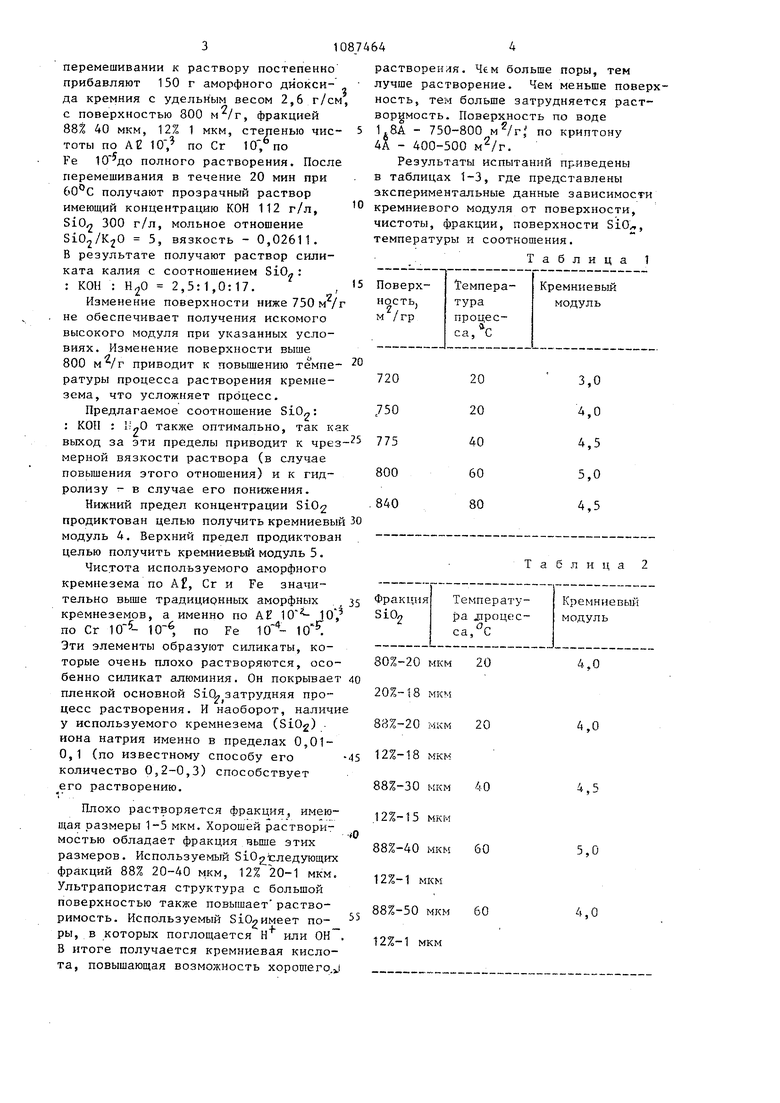

Результаты испытаний приведены в таблицах 1-3, где представлены экспериментальные данные зависимости кремниевого модуля от поверхности, чистоты, фракции, поверхности SiO/,, температуры и соотношения.

Таблица 1 80%20%88%12%88%,12%88%12%88%t2%Таблица 2 20 мкм 18 мкм 20 мкм 18 мкм 30 мкм 15 мкм 40 мкм 1 мкм 50 мкм 1 мкм

Таблица 3

3,0

Раствор

гидролизуется

4,0

0,01096 4,5 0,02046 5

5,0 0,02611

Не опреМалоподделяетсявижная масса

Модуль 4-5 получают только при предлагаемых значениях, выход за эти пределы не обеспечивает его получения и приводит к отрицательным последствиям.

Выход за значения температур ниже 20 С не обеспечивает достижения цели, а выше 60 С - неэкономичен, так как приводит к дополнительному расходу электроэнергии и автоклавному оформлению процесса (что имеет место по известному способу)jт.е. усложняет процесс.

Полученный жидкий раствор имеет широкое применение для синтеза высокомодульных гидросиликатньк материало которые применяются для варки электро вакуумных стекол.

Таким образом, способ прост в исполнении, экономичен и позволяет получить высокомодульный раствор.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-04-23—Публикация

1982-12-28—Подача