Настоящее изобретение относится к высокочистому гранулированному диоксиду кремния (кремнеземному грануляту), к способу его получения, а также к его применению в областях использования кварцевого стекла.

В определенных областях использования стекол и прежде всего областях использования кварцевого стекла требуется высокая чистота применяемого диоксида кремния для обеспечения минимального содержания пузырьков, соответственно ОН-групп в готовом стеклоизделии.

В настоящее время известны многочисленные методы получения гранулятов (гранулированных материалов) исходя из аморфного диоксида кремния. Пригодные для применения в этих целях исходные материалы могут представлять собой полученный золь-гель-процессом диоксид кремния, осажденную кремниевую кислоту или пирогенный диоксид кремния. Обычно технология получения гранулятов предусматривает агломерацию диоксида кремния. Такую агломерацию можно осуществлять путем мокрой грануляции. При мокрой грануляции из коллоидной дисперсии диоксида кремния путем постоянного перемешивания или размешивания получают золь, из которого затем при постепенном удалении влаги получают рыхлую или рассыпчатую массу. Получение гранулятов путем мокрой грануляции является сложной и дорогостоящей технологией, прежде всего при предъявлении высоких требований к чистоте гранулята.

Другая возможность состоит в получении гранулятов путем уплотнения диоксида кремния. Проводимое в отсутствие связующего уплотнение пирогенного диоксида кремния затруднительно, поскольку пирогенный диоксид кремния представляет собой очень сухой материал, связывание частиц которого под действием капиллярных сил поэтому невозможно. Пирогенный диоксид кремния характеризуется крайне высокой дисперсностью, низкой насыпной плотностью, высокой удельной поверхностью, очень высокой чистотой, практически сферической формой первичных частиц и отсутствием пор. Пирогенный диоксид кремния часто обладает высоким поверхностным зарядом, который электростатически затрудняет агломерацию.

Тем не менее технология уплотнения пирогенного диоксида кремния является в настоящее время ввиду отсутствия альтернативы предпочтительным методом получения кремнеземных гранулятов, называемых также плавленым кварцем.

В US 4042361 описан способ получения плавленого кварца с использованием пирогенного диоксида кремния. Для этого диоксид кремния добавляют в воду с образованием текучей дисперсии, затем воду термически удаляют, кусковатый остаток прокаливают при температуре в пределах от 1150 до 1500°C, после чего измельчают на гранулы размером от 1 до 100 мкм и остекловывают. Чистота полученного таким способом плавленого кварца недостаточна для современных областей его использования. Сам же такой способ является сложным и дорогостоящим в осуществлении.

В WO 91/13040 также описан способ, предполагающий использование пирогенного диоксида кремния для получения плавленого кварца. Такой способ заключается в приготовлении водной дисперсии пирогенного диоксида кремния с содержанием в ней твердого вещества от примерно 5 до примерно 55 мас. % и в переводе этой водной дисперсии в пористые частицы путем ее сушки в печи при температуре в пределах от примерно 100 до примерно 200°C с последующим измельчением пористого остатка. Затем пористые частицы подвергают спеканию в атмосфере с парциальным давлением водорода в пределах от 0,2 до 0,8 атм при температуре ниже примерно 1200°C. Таким путем получают высокочистый гранулированный плавленый кварц с диаметром частиц примерно от 3 до 1000 мкм, с удельной поверхностью, определяемой методом Брунауэра-Эммета-Теллера по адсорбции азота (БЭТ-поверхностью), менее примерно 1 м/г и с общим содержанием примесей менее примерно 50 част./млн, в том числе с содержанием металлических примесей менее 15 част./млн.

В ЕР 1717202 описан способ получения гранулированного плавленого кварца путем спекания пирогенного диоксида кремния, уплотненного определенным способом до плотности в пределах от 150 до 800 г/л. Соответствующий, описанный в DE 19601415 способ уплотнения заключается в распылительной сушке диспергированного в воде диоксида кремния с последующей термообработкой при температуре от 150 до 1100°C. Полученный таким путем гранулят можно подвергать спеканию, однако получить при этом беспузырный гранулированный плавленый кварц не удается.

Известны также способы получения гранулированного диоксида кремния, основанные на золь-гель-процессе.

Так, например, в ЕР 1258456 описан способ изготовления монолитного формованного стеклоизделия, заключающийся в гидролизе алкоксида кремния и последующем добавлении порошкового пирогенного диоксида кремния с образованием золя, который затем переводят в гель, который сушат и в завершение спекают.

Основанные также на золь-гель-процессе способы, предусматривающие использование алкоксидов кремния и порошкового пирогенного диоксида кремния, описаны в ЕР 1283195.

В принципе все упомянутые последними способы следуют одной и той же схеме. Сначала гидролизуют алкоксид, в результате чего получают диоксид кремния с образованием золя, который затем переводят в гель, который сушат и в завершение спекают. Соответствующие способы состоят из нескольких стадий, продолжительны, чувствительны к колебаниям технологических параметров и восприимчивы к загрязнениям. К этому следует добавить, что при получении продуктов золь-гель-процессом затем в готовом стеклоизделии в повышенных количествах остаются мешающие силанольные группы, которые приводят к образованию в нем нежелательных пузырьков.

Недостаток еще одного возможного способа получения гранулированного диоксида кремния с использованием хлорсиланов состоит в том, что в стекле присутствуют хлорсодержащие группы в повышенных концентрациях, которые недопустимы для определенных областей использования изделий из кварцевого стекла. Присутствующие в остаточных количествах органические остатки алкил-, соответственно арилсиланов также могут приводить к образованию пороков в готовом стеклоизделии, таких как черные пятнышки или пузырьки. В кремнеземных продуктах подобных сортов содержание углеродного компонента необходимо снижать путем сложной окислительной обработки (например, описанной в DE 69109026), а содержание силанольных групп - путем энерго- и затратоемкой обработки вызывающими коррозию хлорирующими агентами (например, описанной в US 3459522).

При наличии особо высоких требований к чистоте в принципе возможно применение диоксида кремния, выращенного гидротермальным методом. Однако скорость роста кварцевых кристаллов таких типов настолько низка, что их стоимость оказывается неприемлемо высокой для предусмотренных областей использования кварцевого стекла.

Применение определенных очищенных типов природного кварца, например, сорта IOТА фирмы Unimin, хотя и обеспечивает высокую чистоту и низкое содержание силанольных групп, однако во всем мире существует лишь очень ограниченное число месторождений природного кварца, обладающего достаточно высоким качеством. По этой причине предложение подобных продуктов на рынке крайне ограничено, из-за чего они имеют слишком высокую стоимость, которая не оправданна для обычных областей использования кварцевого стекла.

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача предложить высокочистый гранулированный диоксид кремния для применения в областях использования кварцевого стекла и разработать экономичный способ получения такого гранулированного диоксида кремния.

Еще одна задача изобретения состояла в обеспечении пригодности соответствующих гранулятов, соответственно получаемых из них изделий для применения в областях использования кварцевого стекла, при этом в данном отношении требуется прежде всего низкое содержание силанольных групп, поскольку оно оказывает решающее влияние на степень нежелательного образования газовых включений (пузырьков) в процессе изготовления стеклоизделия.

В ходе соответствующих исследовательских работ было установлено, что растворимое стекло традиционных дешевых сортов реагирует в сильно кислой среде до диоксида кремния высокочистых типов, обработка которого основанием приводит к получению продуктов, которые можно подвергать дальнейшей переработке в стеклоизделия с низким содержанием силанольных групп.

Указанные выше, а также другие, вытекающие из уровня техники задачи решаются с помощью диоксида кремния новых высокочистых типов, заявленного в п. 1 формулы изобретения, а также с помощью способа, заявленного в п. 14 формулы изобретения. Различные предпочтительные варианты осуществления изобретения представлены в зависимых пунктах формулы изобретения и рассмотрены в последующем описании.

Предлагаемый в изобретении способ можно подразделить на стадии а.-к., выполнение которых отчасти не является строго обязательным, при этом можно прежде всего при необходимости исключить сушку полученного на стадии в. диоксида кремния (стадия е.). В общих чертах предлагаемый в изобретении способ можно представить следующим образом:

а. приготавливают начальную среду из подкислителя со значением рН менее 2,0, предпочтительно менее 1,5, особенно предпочтительно менее 1,0, наиболее предпочтительно менее 0,5,

б. приготавливают раствор силиката, при этом для получения очищенного путем осаждения оксида кремния прежде всего возможно и предпочтительно регулирование вязкости в определенных пределах, которая в предпочтительном варианте прежде всего составляет от 0,1 до 10000 пуаз, причем данный интервал вязкости можно в зависимости от технологического режима, что поясняется ниже, дополнительно подразделить на субинтервалы исходя из других технологических параметров,

в. раствор силиката со стадии б. добавляют в начальную среду со стадии а. таким образом, что значение рН полученной суспензии, из которой происходит осаждение, всегда остается ниже 2,0, предпочтительно ниже 1,5, особенно предпочтительно ниже 1,0, наиболее предпочтительно ниже 0,5,

г. полученный диоксид кремния отделяют и промывают, при этом промывочная среда имеет значение рН менее 2,0, предпочтительно менее 1,5, особенно предпочтительно менее 1,0, наиболее предпочтительно менее 0,5,

д. диоксид кремния промывают до нейтральной реакции полностью обессоленной водой до тех пор, пока ее проводимость не станет ниже 100 мкСм, предпочтительно ниже 10 мкСм,

е. полученный диоксид кремния сушат,

ж. диоксид кремния обрабатывают основанием,

з. диоксид кремния промывают полностью обессоленной водой, сушат и высушенный остаток измельчают,

и. путем просеивания полученного гранулированного диоксида кремния отсортировывают фракцию частиц размером от 200 до 1000 мкм, предпочтительно от 200 до 600 мкм, особенно предпочтительно от 200 до 400 мкм, прежде всего от 250 до 350 мкм,

к. указанную фракцию частиц диоксида кремния подвергают спеканию при температуре по меньшей мере 600°C, предпочтительно по меньшей мере 1000°C, особенно предпочтительно по меньшей мере 1200°C.

Согласно изобретению называемая ниже кислотой-осадителем среда, в которую на стадии в. по каплям добавляют растворенный в водной фазе диоксид кремния, прежде всего раствор растворимого стекла (жидкое стекло), должна всегда проявлять сильно кислую реакцию. Под сильно кислой реакцией при этом подразумевается значение рН ниже 2,0, прежде всего ниже 1,5, предпочтительно ниже 1,0, особенно предпочтительно ниже 0,5. Для воспроизводимого получения продуктов стабильного качества следует стремиться к контролю значения рН во избежание слишком значительного его колебания. При стремлении к постоянному, соответственно практически постоянному значению рН пределы его колебаний должны ограничиваться лишь величиной ±1,0, прежде всего ±0,5, предпочтительно ±0,2.

К предпочтительным для применения в качестве кислот-осадителей подкислителям относятся соляная кислота, фосфорная кислота, азотная кислота, серная кислота, хлорсульфоновая кислота, сульфурилхлорид, хлорная кислота, муравьиная кислота и/или уксусная кислота в концентрированном или разбавленном виде либо смеси указанных кислот. Особенно предпочтительны вышеуказанные неорганические кислоты, т.е. минеральные кислоты, а среди них - прежде всего серная кислота.

Согласно изобретению предпочтительна многократная обработка осажденного продукта кислотой(-осадителем), т.е. повторная кислая промывка осажденного продукта. Кислую промывку при этом можно также проводить разными кислотами разной концентрации и при разных температурах. Температуру кислого реакционного раствора поддерживают в процессе добавления раствора силиката, соответственно кислоты путем нагрева или охлаждения на уровне в пределах от 20 до 95°C, предпочтительно от 30 до 90°C, особенно предпочтительно от 40 до 80°C.

В качестве промывочных сред в предпочтительном варианте можно использовать водные растворы органических и/или неорганических водорастворимых кислот, таких, например, как вышеуказанные кислоты или фумаровая кислота, щавелевая кислота либо иные известные специалисту органические кислоты, которые сами не способствуют загрязнению очищенного диоксида кремния, поскольку их можно полностью удалить высокочистой водой. Поэтому для применения одновременно в качестве кислот-осадителей и в качестве промывочных сред в принципе пригодны водные растворы всех органических (водорастворимых) кислот, прежде всего состоящих из элементов C, H и O, если сами такие кислоты не приводят к загрязнению диоксида кремния.

Промывочная среда при необходимости может также представлять собой смесь из воды и органических растворителей. В качестве таких растворителей целесообразно использовать высокочистые спирты, такие как метанол, этанол, пропанол или изопропанол.

При осуществлении предлагаемого в изобретении способа обычно нет необходимости добавлять хелатообразователи в процессе осаждения или кислотной очистки. Вместе с тем в объем настоящего изобретения в качестве особого варианта его осуществления включено также удаление металлических примесей из кислоты-осадителя, соответственно промывочной кислоты с применением комплексообразователей, которые в этих целях в предпочтительном варианте, но не обязательно используют в иммобилизированном на твердой фазе виде. В качестве примера комплексообразователя, применяемого согласно изобретению для образования комплексных соединений металлов, можно назвать этилендиаминтетраацетат. В качестве индикатора, соответственно цветового маркера, позволяющего определять нежелательные металлические примеси, можно также добавлять пероксид. Так, например, в суспензию, из которой происходит осаждение, или в промывочную среду можно добавлять гидропероксиды для выявления тем самым возможно присутствующих титановых примесей по характерному изменению цвета таких индикаторов.

Водный раствор диоксида кремния представляет собой раствор силиката щелочного металла и/или щелочноземельного металла, предпочтительно раствор растворимого стекла. Подобные растворы имеются в продаже либо их можно приготавливать путем растворения твердых силикатов. Помимо этого такие растворы можно получать путем вскрытия диоксида кремния карбонатами щелочных металлов или приготавливать непосредственно из диоксида кремния, гидроксида щелочного металла и воды гидротермальным методом при повышенной температуре. Гидротермальный метод может оказаться предпочтительным перед содовым или поташным методом, поскольку он позволяет получать осажденный диоксид кремния большей чистоты. Однако недостаток гидротермального метода состоит в ограниченных пределах достижимых модулей, например, модуль SiO2 к Na2О составляет до 2, тогда как предпочтительны модули от 3 до 4, а кроме того, жидкие стекла, полученные гидротермальным способом, обычно требуется концентрировать перед осаждением. В принципе же получение растворимого, соответственно жидкого стекла как такового известно специалисту.

В одном из частных вариантов водный раствор растворимого стекла, прежде всего натриевое или калиевое жидкое стекло, перед предусмотренным согласно изобретению применением фильтруют и затем при необходимости концентрируют. Выполняемую при необходимости для отделения твердых, нерастворимых компонентов фильтрацию раствора растворимого стекла, соответственно водного раствора силикатов можно осуществлять известными способами и с использованием известных специалисту устройств.

Содержание диоксида кремния в растворе силиката перед осаждением в кислой среде в предпочтительном варианте составляет по меньшей мере 10 мас. %. Согласно изобретению для осаждения в кислой среде используют раствор силиката, прежде всего натриевое жидкое стекло, с вязкостью от 0,1 до 10000 пуаз, предпочтительно от 0,2 до 5000 пуаз, особенно предпочтительно от 0,3 до 3000 пуаз, наиболее предпочтительно от 0,4 до 1000 пуаз (при комнатной температуре, 20°C).

В предпочтительном варианте для проведения процесса осаждения в подкислитель добавляют высоковязкий раствор растворимого стекла с образованием в результате обладающей кислой реакцией суспензии, из которой происходит осаждение. В одном из особых вариантов осуществления предлагаемого в изобретении способа используют растворы силикатов, соответственно растворы растворимых стекол с вязкостью примерно 5 пуаз, предпочтительно более 5 пуаз (при комнатной температуре, 20°C).

В еще одном частном варианте используют растворы силикатов, соответственно растворы растворимых стекол с вязкостью примерно 2 пуаза, предпочтительно менее 2 пуаз (при комнатной температуре, 20°C).

Применяемые согласно изобретению растворы диоксида кремния, соответственно растворы силикатов в предпочтительном варианте имеют модуль, т.е. массовое отношение оксида металла к диоксиду кремния, в пределах от 1,5 до 4,5, предпочтительно от 1,7 до 4,2, особенно предпочтительно 2,0 до 4,0.

Для щелочной обработки диоксида кремния на стадии ж. можно применять самые разнообразные вещества. В предпочтительном варианте используют основания, которые либо сами являются летучими, соответственно имеют при комнатной температуре более высокое по сравнению с водой давление пара, либо способны выделять летучие вещества. Предпочтительны далее основания, содержащие элементы 5-й главной подгруппы периодической системы химических элементов, прежде всего азотсодержащие основания, среди которых особенно предпочтителен аммиак. Согласно изобретению возможно далее применение веществ или смесей веществ, содержащих по меньшей мере один первичный амин, и/или вторичный амин, и/или третичный амин. В общем же возможно применение смесей основных веществ самого различного состава, при этом предпочтительны смеси, содержащие по меньшей мере одно азотсодержащее основание.

В предпочтительном варианте щелочную обработку проводят при повышенной температуре и/или при повышенном давлении, что, однако, не является строго обязательным условием.

Аппаратурное оформление различных стадий имеет согласно изобретению второстепенное значение. Важным при выборе сушильных устройств, фильтров и иного оборудования является фактор, исключающий загрязнение диоксида кремния различного рода примесями при выполнении отдельных стадий предлагаемого в изобретении способа. То, какие именно агрегаты могут найти применение для проведения отдельных стадий предлагаемого в изобретении способа с учетом данных предпосылок, достаточно хорошо известно специалисту и поэтому не требует никаких дополнительных детальных пояснений, при этом предпочтительными материалами деталей, соответственно их поверхностей (покрытий), контактирующими с диоксидом кремния, являются стабильные в конкретных технологических условиях полимеры и/или кварцевое стекло.

Гранулированный диоксид кремния нового типа отличается тем, что содержание в нем щелочных и щелочноземельных металлов составляет от 0,01 до 10,0 част./млн, содержание бора составляет от 0,001 до 1,0 част./млн, содержание фосфора составляет от 0,001 до 1,0 част./млн, определяемый по сорбции азота объем пор составляет от 0,01 до 1,5 мл/г и максимальный размер пор составляет от 5 до 500 нм, преимущественно от 5 до 200 нм. В предпочтительном варианте определяемый по сорбции азота объем пор у гранулированного диоксида кремния составляет от 0,01 до 1,0 мл/г, прежде всего от 0,01 до 0,6 мл/г.

По результатам более детального анализа предлагаемых в изобретении гранулятов было установлено, что содержание в них углерода составляет от 0,01 до 40,0 част./млн, а содержание в них хлора составляет от 0,01 до 100,0 част./млн, при этом данные в “част./млн” (“частях на миллион”) согласно настоящему изобретению всегда представляют собой массовые доли соответствующих химических элементов, соответственно структурных звеньев или фрагментов.

Для дальнейшей переработки пригоден гранулированный диоксид кремния с размером частиц от 0,1 до 3000 мкм, предпочтительно от 10 до 1000 мкм, особенно предпочтительно от 100 до 800 мкм. В одном из предпочтительных, но не строго обязательных вариантов указанная дальнейшая переработка заключается в том, что гранулят путем его нагрева в присутствии водяного пара в определенной концентрации, которая в предпочтительном варианте сначала является сравнительно высокой, а затем снижена, расплавляют с получением стеклоизделия с низким содержанием пузырьков.

Предлагаемые в изобретении высокочистые кремнеземные грануляты, т.е. высокочистый гранулированный диоксид кремния, могут использоваться во многих областях, например, для изготовления кварцевых трубок и кварцевых тиглей, для изготовления оптических волокон и в качестве наполнителей для формовочных составов на основе эпоксидной смолы. Помимо этого предлагаемые в изобретении продукты могут использоваться для обеспечения хорошей текучести, а также высокой степени уплотнения в формах для изготовления кварцевых тиглей, причем такие свойства предлагаемых в изобретении продуктов могут использоваться также для достижения высокого содержания твердого вещества в формовочных составах на основе эпоксидной смолы. Предлагаемый в изобретении гранулированный диоксид кремния характеризуется содержанием щелочных, соответственно щелочноземельных металлов в каждом случае менее 10 част./млн и малым, определяемым по сорбции азота объемом пор, составляющим менее 1 мл/г.

При создании изобретения неожиданно было установлено, что предлагаемые в нем продукты прежде всего с размером частиц в пределах от 50 до 2000 мкм спекаются в практически беспузырные стеклоизделия с содержанием силанольных групп менее 150 част./млн. Содержание силанольных групп (массовая доля связанных с кремнием ОН-групп) в соответствующих изделиях составляет преимущественно от 0,1 до 100 част./млн, особенно предпочтительно от 0,1 до 80 част./млн, прежде всего от 0,1 до 60 част./млн.

В остальном изготавливать высококачественные стеклоизделия удается без какой-либо обязательной обработки хлорирующими агентами, а при термической обработке отпадает также необходимость в применении специальных газов, таких как озон или гелий.

Поэтому предлагаемый в изобретении гранулированный диоксид кремния в высшей степени пригоден для применения в качестве сырья для изготовления формованных изделий, применяемых в любых областях использования кварцевого стекла, т.е. и в тех областях, где требуется высокая прозрачность стеклоизделий. Такая пригодность охватывает прежде всего изготовление изделий для электронной и полупроводниковой промышленности и изготовление стеклянных волноводов, соответственно световодов. Помимо этого предлагаемый в изобретении гранулированный диоксид кремния особо пригоден для изготовления тиглей, при этом в первую очередь следует отметить изготовление тиглей, которые используются в производстве так называемого “солнечного” кремния (т.е. применяемого в гелиотехнике кремния).

К другим предпочтительным областям применения предлагаемого в изобретении высокочистого гранулированного диоксида кремния относятся термостойкие изоляционные материалы, наполнители для полимеров, соответственно смол, которые должны обладать лишь очень низкой радиоактивностью, а также их использование в качестве сырья в производстве высокочистых керамических изделий, катализаторов и носителей катализаторов.

Ниже изобретение рассмотрено на примерах, описание которых, однако, не должно трактоваться как ограничивающее широту применения изобретения.

1) Получение диоксида кремния согласно стадиям а.-е.

В качестве начальной среды подготавливали 1800 л 14,1%-ной серной кислоты и к этой начальной среде при перекачивании в течение одного часа добавляли 350 л водного раствора растворимого стекла с соотношением между компонентами 37/40 (плотность: 1350 кг/м3, содержание Na2О: 8%, содержание SiO2: 26,8%, модуль %SiO2/%Na2O: 3,35). В ходе такого добавления происходило спонтанное образование комков миллиметрового размера, которые представляли собой проточную сыпучую массу и которые в процессе дальнейшего добавления жидкого стекла позволяли перекачивать содержимое начальной среды через сетчатое дно с расходом 800 л/ч, соответственно непрерывно гомогенизировать жидкую фазу.

Температура в процессе добавления раствора растворимого стекла не должна превышать 35°C, и поэтому при необходимости поддержание температуры ниже этого максимального значения должно обеспечиваться путем охлаждения начальной среды. По завершении добавления жидкого стекла внутреннюю температуру повышали до 60°C и выдерживали при этой температуре в течение часа, после чего раствор, в котором происходил синтез, сливали через сетчатое дно.

Для промывки полученного продукта начальную среду в течение примерно 20 мин пополняли 1230 л нагретой до 60°C 9,5%-ной серной кислоты, перекачивали в течение примерно 20 мин и вновь сливали. Такой процесс промывки затем повторяли еще трижды, используя нагретую до 80°C серную кислоту сначала 16%-ной, а затем еще дважды 9%-ной концентрации. В завершение подобную процедуру повторяли еще четырежды аналогичным образом, используя нагретую до 25°C 0,7%-ную серную кислоту, после чего промывали при комнатной температуре полностью обессоленной водой до тех пор, пока проводимость промывочной воды не снизилась до 6 мкСм. Полученный таким путем высокочистый диоксид кремния можно при необходимости подвергать сушке.

2) Получение гранулированного диоксида кремния согласно стадиям ж.-к.

Пример 1

500 г полученного описанным выше способом влажного диоксида кремния (содержание твердого вещества 23,6%) смешивали в 5-литровой канистре с 500 г полностью обессоленной воды и 50 г 25%-ного раствора аммиака. После интенсивного взбалтывания эту смесь в канистре с завинченной крышкой оставляли на ночь стареть в сушильном шкафу, при этом температура в процессе щелочного старения составляла 80°C. На следующий день продукт переносили в 3000-миллилитровый химический стакан (из кварцевого стекла) и промывали путем декантации. В общей сложности продукт пятикратно промывали полностью обессоленной водой порциями по 500 мл, после чего продукт в химическом стакане (из кварцевого стекла) оставляли сушиться на ночь в сушильном шкафу, температура в котором поддерживалась на уровне 160°C. Далее сухой продукт измельчали и путем рассева отделяли фракцию частиц размером от 250 до 350 мкм. 20 г этой фракции в 1000-миллилитровом химическом стакане (из кварцевого стекла) в течение четырех часов нагревали в муфельной печи до 1050°C и выдерживали при этой температуре в течение часа, после чего материал оставляли для его медленного остывания стоять в печи.

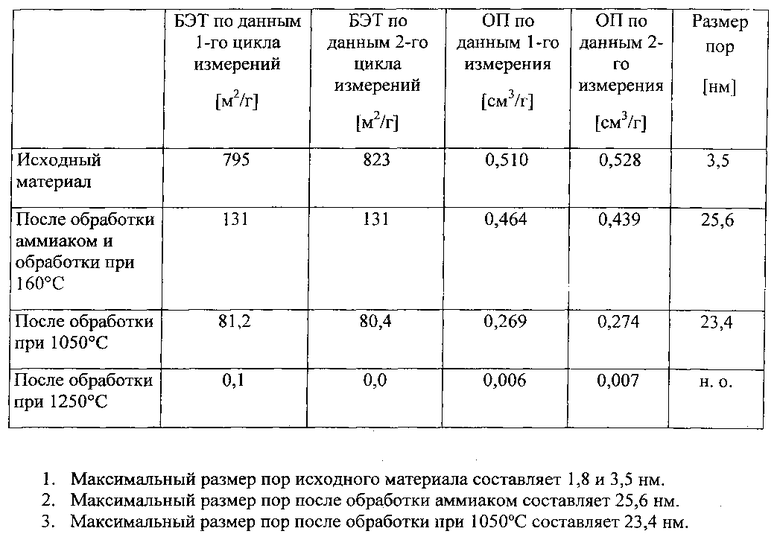

Еще 20 г вышеуказанной размерной фракции частиц подвергали спеканию при 1250°C, а в остальном - при тех же условиях. Для обоих спеченных продуктов и для полученного после сушки в сушильном шкафу материала определяли их БЭТ-поверхность (БЭТ) и объем пор (ОП), а кроме того, из этих материалов их расплавлением изготавливали стеклянные палочки, все три которые обладали высокой прозрачностью, соответственно характеризовались низким содержанием пузырьков.

Пример 2

2000 г полученного описанным выше способом влажного диоксида кремния (содержание твердого вещества 35%) смешивали в 5-литровой канистре с 2000 г полностью обессоленной воды и 20 г 25%-ного раствора аммиака. После интенсивного взбалтывания эту смесь в канистре с завинченной крышкой оставляли на ночь стареть в сушильном шкафу, при этом температура в процессе щелочного старения составляла 80°C. На следующий день продукт переносили в 5000-миллилитровый химический стакан (из кварцевого стекла) и промывали путем декантации. В общей сложности продукт трижды промывали полностью обессоленной водой порциями по 1000 мл, после чего продукт в фарфоровой чашке оставляли сушиться на ночь в сушильном шкафу, температура в котором поддерживалась на уровне 160°C. Эту процедуру повторяли многократно для получения выхода свыше 2000 г. Далее сухой продукт измельчали в 3000-миллилитровом кварцевом стакане путем раздавливания кварцевой колбой и путем рассева отделяли фракцию частиц размером от 125 до 500 мкм.

600 г этой фракции в 3000-миллилитровом кварцевом стакане в течение восьми часов нагревали в муфельной печи до 600°C и выдерживали при этой температуре в течение четырех часов, после чего материал оставляли остывать на ночь. На следующий день этот же образец в течение восьми часов нагревали до 1200°C и выдерживали при этой температуре в течение последующих четырех часов, после чего вновь оставляли на ночь остывать. После измельчения спеченного продукта вновь фильтровали через сито с размером ячеек 500 мкм.

Для этого спеченного материала, равно как и для подвергнутого лишь сушке в сушильном шкафу продукта, определяли их БЭТ-поверхность (БЭТ) и объем пор (ОП), а кроме того, из каждого из этих материалов их расплавлением изготавливали по стеклянной палочке. Для спеченного материала дополнительно путем инфракрасной спектроскопии определяли содержание силанольных групп. Значения, указанные в качестве результатов определения содержания силанольных групп, всегда соответствуют содержанию связанных с кремнием ОН-групп в (мас.) част./млн.

Сравнительный пример

Из части использовавшегося в примере 2 влажного диоксида кремния (содержание твердого вещества 35%) после его щадящей сушки при 50°C затем путем вибропросеивания приготавливали фракцию частиц материала размером от 125 до 500 мкм, из которого без предлагаемой в изобретении обработки изготавливали расплавлением стеклянную палочку. Попытка измерить содержание силанольных групп оказалась в данном случае неудачной из-за высокого содержания пузырьков в стеклянной палочке, соответственно из-за обусловленной ими непрозрачности.

Изготовление стеклянных палочек для определения содержания силанольных групп

Расплавляемый гранулированный диоксид кремния помещают в запаянную с одного конца стеклянную трубку, из которой затем удаляют воздух в высоком вакууме. Далее стеклянную трубку после стабилизации в ней вакуума запаивают в месте, расположенном по меньшей мере на 20 см выше уровня находящегося в ней гранулята. После этого порошок в стеклянной трубке расплавляют кислородно-водородной горелкой с получением стеклянной палочки. Эту стеклянную палочку разрезают на диски толщиной примерно по 5 мм и их плоскопараллельные торцевые поверхности полируют до блеска. Точную толщину стеклянных дисков измеряют штангенциркулем и учитывают при анализе. Для проведения измерений стеклянные диски закрепляют на траектории лучей в инфракрасном измерительном приборе. Содержание силанольных групп путем инфракрасной спектроскопии не определяют в краевой части стеклянного диска, поскольку она образована материалом стеклянной трубки, в которой находился расплавляемый материал.

Определение БЭТ-поверхности и объема пор, определяемого по сорбции азота

Удельную поверхность (обозначаемую как БЭТ-поверхность) определяют по адсорбции азота в соответствии со стандартом ISO 9277 путем многоточечного анализа.

Для определения объема пор используют принцип измерений, основанный на сорбции азота при 77 K, т.е. волюметрический метод, при этом такой метод пригоден для анализа мезопористых твердых веществ с порами диаметром от 2 до 50 нм.

Сначала аморфные твердые вещества сушат в сушильном шкафу. Для подготовки образцов и проведения измерений используют прибор ASAP 2400 фирмы Micromeritics, при этом в качестве аналитических газов применяют азот марки 5.0, соответственно гелий марки 5.0, а в качестве охлаждающей бани - жидкий азот. Навески отмеряют на аналитических весах с точностью 1/10 мг.

Исследуемый образец предварительно сушат при 105°C в течение 15-20 ч. От предварительно высушенного вещества отбирают навеску массой 0,3-1,0 г и помещают ее в аналитический сосуд. Аналитический сосуд подсоединяют к прибору ASAP 2400 и в течение 60 мин прогревают при 200°C под вакуумом (конечный вакуум менее 10 мкм рт. ст.). Затем образцу дают охладиться до комнатной температуры под вакуумом, после чего образец покрывают слоем азота и взвешивают. Разность с массой заполненного азотом аналитического сосуда без твердого вещества соответствует точной величине навески. Измерения проводят в соответствии с инструкцией по эксплуатации прибора ASAP 2400.

Для оценки определяемого по сорбции азота объема пор (диаметром менее 50 нм) определяют адсорбированный объем на основании ветви десорбции (объем пор диаметром менее 50 нм).

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОЧИСТЫЙ ПОРОШКОВЫЙ ДИОКСИД КРЕМНИЯ, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2295492C2 |

| ОСАЖДЕННЫЙ ДИОКСИД КРЕМНИЯ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЕГО ПРИМЕНЕНИЕ | 2021 |

|

RU2816976C1 |

| ГРАНУЛЫ ДИОКСИДА КРЕМНИЯ, ПРЕДНАЗНАЧЕННЫЕ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 2021 |

|

RU2833975C1 |

| МОДИФИЦИРОВАННЫЙ ДИОКСИД КРЕМНИЯ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЕГО ПРИМЕНЕНИЕ | 2021 |

|

RU2838836C1 |

| ДИОКСИДЫ КРЕМНИЯ С МОДИФИЦИРОВАННОЙ ПОВЕРХНОСТЬЮ | 2007 |

|

RU2438973C2 |

| ДИОКСИДЫ КРЕМНИЯ С МОДИФИЦИРОВАННОЙ ПОВЕРХНОСТЬЮ | 2007 |

|

RU2445261C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ДИОКСИДА КРЕМНИЯ | 2015 |

|

RU2610593C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО ДИОКСИДА КРЕМНИЯ | 2015 |

|

RU2593861C1 |

| СТАБИЛИЗИРОВАННЫЙ ДИОКСИДОМ КРЕМНИЯ УЛЬТРАТОНКИЙ АНАТАЗНЫЙ ДИОКСИД ТИТАНА, КАТАЛИЗАТОРЫ НА ОСНОВЕ ОКСИДА ВАНАДИЯ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2010 |

|

RU2553257C2 |

| ЗОЛИ НА ОСНОВЕ ДИОКСИДА КРЕМНИЯ | 2009 |

|

RU2513214C2 |

Изобретение относится к производству высокочистого гранулированного диоксида кремния, для дальнейшего получения из него кварцевого стекла. Гранулированный диоксид кремния, согласно изобретению, имеет содержание щелочных металлов от 0,01 до 10,0 част./млн, содержание щелочноземельных металлов от 0,01 до 10,0 част./млн, содержание бора от 0,001 до 1,0 част./млн, содержание фосфора от 0,001 до 1,0 част./млн. Определяемый по сорбции азота объем пор составляет от 0,01 до 1,5 мл/г и максимальный размер пор - от 5 до 500 нм. Для получения такого продукта растворимое стекло традиционных дешевых сортов реагирует в сильно кислой среде до диоксида кремния высокочистых типов, с последующей щелочной обработкой. В завершение отделяют фракцию частиц размером от 200 до 1000 мкм и подвергают её спеканию при температуре по меньшей мере 600оС. Технический результат изобретения - получение продуктов с низким содержанием силанольных групп более экономичным способом. 3 н. и 28 з.п. ф-лы, 2 пр., 2 табл.

1. Высокочистый гранулированный диоксид кремния, отличающийся тем, что содержание в нем щелочных металлов составляет от 0,01 до 10,0 част./млн, содержание щелочноземельных металлов составляет от 0,01 до 10,0 част./млн, содержание бора составляет от 0,001 до 1,0 част./млн, содержание фосфора составляет от 0,001 до 1,0 част./млн, определяемый по сорбции азота объем пор составляет от 0,01 до 1,5 мл/г и максимальный размер пор составляет от 5 до 500 нм.

2. Высокочистый гранулированный диоксид кремния по п. 1, отличающийся тем, что максимальный размер пор составляет от 5 до 200 нм.

3. Высокочистый гранулированный диоксид кремния по п. 1 или 2, отличающийся тем, что определяемый по сорбции азота объем пор составляет от 0,01 до 1,0 мл/г.

4. Высокочистый гранулированный диоксид кремния по п. 1 или 2, отличающийся тем, что определяемый по сорбции азота объем пор составляет от 0,01 до 0,6 мл/г.

5. Высокочистый гранулированный диоксид кремния по п. 1 или 2, отличающийся тем, что содержание в нем углерода составляет от 0,01 до 40,0 част./млн.

6. Высокочистый гранулированный диоксид кремния по п. 1 или 2, отличающийся тем, что содержание в нем хлора составляет от 0,01 до 100,0 част./млн.

7. Высокочистый гранулированный диоксид кремния по п. 1 или 2, отличающийся тем, что размеры его частиц лежат в пределах от 0,1 до 2000 мкм.

8. Высокочистый гранулированный диоксид кремния по п. 1 или 2, отличающийся тем, что размеры его частиц лежат в пределах от 10 до 1000 мкм.

9. Высокочистый гранулированный диоксид кремния по п. 1 или 2, отличающийся тем, что размеры его частиц лежат в пределах от 100 до 800 мкм.

10. Применение высокочистого гранулированного диоксида кремния по одному из пп. 1-9 для изготовления стеклоизделий, прежде всего для областей использования кварцевого стекла, чувствительных к наличию в нем примесей.

11. Способ получения высокочистого гранулированного диоксида кремния, заключающийся в том, что к содержащей подкислитель начальной среде со значением рН менее 2,0 добавляют раствор силиката, имеющий вязкость в пределах от 0,1 до 10000 пуаз, при условии, что значение рН в процессе такого добавления всегда остается ниже 2,0, после чего полученный диоксид кремния по меньшей мере однократно обрабатывают кислой промывочной средой, значение рН которой составляет менее 2,0, а затем его в промытом до нейтральной реакции состоянии подвергают щелочной обработке и в завершение отделяют фракцию частиц размером от 200 до 1000 мкм и подвергают ее спеканию при температуре по меньшей мере 600°C.

12. Способ по п. 11, при осуществлении которого значение рН содержащей подкислитель начальной среды составляет менее 1,5.

13. Способ по п. 11, при осуществлении которого значение рН содержащей подкислитель начальной среды составляет менее 1,0.

14. Способ по п. 11, при осуществлении которого значение рН содержащей подкислитель начальной среды составляет менее 0,5.

15. Способ по одному из пп. 11-14, при осуществлении которого вязкость добавляемого раствора силиката составляет от 0,4 до 1000 пуаз.

16. Способ по одному из пп. 11-14, при осуществлении которого вязкость добавляемого раствора силиката составляет более 5 пуаз.

17. Способ по одному из пп. 11-14, при осуществлении которого вязкость добавляемого раствора силиката составляет менее 2 пуаз.

18. Способ по одному из пп. 11-14, при осуществлении которого значение рН в процессе добавления раствора силиката всегда составляет менее 1,5, а значение рН промывочной среды также составляет менее 1,5.

19. Способ по одному из пп. 11-14, при осуществлении которого значение рН в процессе добавления раствора силиката всегда составляет менее 1,0, а значение рН промывочной среды также составляет менее 1,0.

20. Способ по одному из пп. 11-14, при осуществлении которого значение рН в процессе добавления раствора силиката всегда составляет менее 0,5, а значение рН промывочной среды также составляет менее 0,5.

21. Способ по одному из пп. 11-14, при осуществлении которого диоксид кремния до щелочной обработки промывают до нейтральной реакции до тех пор, пока проводимость используемой для этого полностью обессоленной воды не станет ниже 100 мкСм, предпочтительно ниже 10 мкСм.

22. Способ по одному из пп. 11-14, при осуществлении которого щелочную обработку диоксида кремния проводят азотсодержащим основанием.

23. Способ по п. 22, при осуществлении которого в качестве азотсодержащего основания используют аммиак.

24. Способ по п. 22, при осуществлении которого используют азотсодержащее основание, которое представляет собой или содержит первичный амин и/или вторичный амин, и/или третичный амин.

25. Способ по одному из пп. 11-14, 23, 24, при осуществлении которого щелочную обработку проводят при повышенной температуре и/или при повышенном давлении.

26. Способ по одному из пп. 11-14, 23, 24, при осуществлении которого диоксид кремния после щелочной обработки промывают полностью обессоленной водой, сушат и измельчают.

27. Способ по одному из пп. 11-14, 23, 24, при осуществлении которого отделяют фракцию частиц размером в пределах от 200 до 600 мкм.

28. Способ по одному из пп. 11-14, 23, 24, при осуществлении которого отделяют фракцию частиц размером в пределах от 200 до 400 мкм.

29. Способ по одному из пп. 11-14, 23, 24, при осуществлении которого отделяют фракцию частиц размером в пределах от 250 до 350 мкм.

30. Способ по одному из пп. 11-14, 23, 24, при осуществлении которого спекание отделенной фракции частиц проводят при температуре по меньшей мере 1000°C.

31. Способ по одному из пп. 11-14, 23, 24, при осуществлении которого спекание отделенной фракции частиц проводят при температуре по меньшей мере 1200°C.

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| US 4973462 A, 27.11.1990 | |||

| DE 10058616 A1, 29.05.2002 | |||

| ВЫСОКОЧИСТЫЙ ПОРОШКОВЫЙ ДИОКСИД КРЕМНИЯ, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2295492C2 |

Авторы

Даты

2016-11-20—Публикация

2012-02-10—Подача