Изобретение относится к области технологических процессов в области химической промышленности и может быть использовано для получения аморфного диоксида кремния, в частности, изобретение относится к новому способу получения аморфного диоксида кремния в форме гранул для получения продукта с улучшенными свойствами.

Общеизвестной практикой является применение осажденных диоксидов кремния в качестве подложки катализатора, в качестве абсорбента для активных материалов (в частности, носителей для жидкостей), в качестве средства, повышающего вязкость, структурообразователя или средства против комкования, в качестве элемента разделителя для батарей и в качестве добавки для зубной пасты или бумаги.

Осажденные диоксиды кремния можно также применять в качестве усиливающих наполнителей в силиконовых матрицах (например, для покрытия электрокабелей) или в композициях на основе природных или синтетических полимеров, в частности, эластомеров, которые главным образом имеют в своей основе диены, например, для обувных подошв, напольных покрытий, газовых барьеров, негорючих материалов, а также технических деталей, таких как ролики для фуникулеров, изоляции для бытовых электроприборов, изоляции для трубопроводов для жидкостей или газов, уплотнения для тормозных систем, оболочки, кабели и приводные ремни.

Таким образом, общеизвестной практикой является получение посредством определенных способов с применением реакции осаждения между силикатом и разбавленной кислотой осажденных диоксидов кремния, которые обладают достаточной способностью к диспергированию (степенью дисперсности) в полимерных (эластомерных) композициях и хорошими усиливающими свойствами, обеспечивая возможность для придания указанным композициям, в которые они включены, очень хорошего соотношения свойств.

На данный момент имеется множество разработок в данной области, однако большая востребованность и ценные свойства данного продукта обуславливают интерес к разработке новых технологий и методов для его получения, а также дальнейшее улучшение его свойств.

Из патентного документа RU 93053018 А, опубликованного 27.03.1996, известен способ получения высокодисперсного диоксида кремния, причем осуществляют карбонизацию водного раствора силиката натрия, отделение диоксида кремния от содового раствора фильтрованием, обработку влажного осадка диоксида кремния кислотой с последующей промывкой водой, содержащей поверхностно-активное вещество, при этом для обработки (нейтрализации) влажного осадка диоксида кремния используют раствор соляной кислоты. Для промывки осадка используют воду, содержащую предпочтительно 0,001% поверхностно-активного вещества, являющегося смачивателем и детергентом, например ОП-10, синтанол и др.

В патентном документе RU 2171781 C, опубликованном 10.08.2001, раскрыт аморфный диоксид кремния, имеющий показатель радиоактивной дентиновой абразии 30-70, способность поглощения масла 100-155 см3/100 г, поверхностную площадь ВЕТ 50-200 м2/г. Также раскрыт способе его получения, включающий: а) стадию добавления к воде раствора силиката натрия концентрации 17,0-21,5% по весу при молярном отношении SiО2 : Na2O от 2,1 до 2,5; б) стадию добавления в полученный раствор 15-20% водного раствора серной кислоты и раствора силиката натрия с теми же концентрацией и отношением SiО2 : Na2O за период более 40 мин и рН от 8 до 9,0; в) стадию старения получающейся массы до 30 мин при 90-100°С; г) стадию второго добавления 15-20%-ного водного раствора серной кислоты для снижения рН до 3-5; д) стадию старения массы до 20 мин при 90-100°С, доведения рН до 3,5-5,0, фильтрования, промывки и сушки конечной жидкой тестообразной массы. Сущность изобретения заключается также и в композиции для полости рта, включающей описанный выше аморфный диоксид кремния. Данное изобретение позволяет достичь хороших чистящих свойств аморфных осажденных диоксидов кремния с низкими абразивными характеристиками.

В качестве наиболее близкого аналога предложенному изобретению может быть принят способ получения высокодисперсного аморфного диоксида кремния, раскрытый в патентной заявке RU 2018114269 A, опубликованной 18.10.2019. Известный способ включает подготовку воды до содержания показателя сухого остатка от 0,1 до 0,05 г/л, раствора силиката натрия до плотности 1,1-1,25 г/л и содержанием диоксида кремния 12-17%, подготовку раствора серной кислоты до плотности 1,04-1,35 г/см3, осаждение диоксида кремния из раствора силиката натрия раствором серной кислоты под контролем рН среды до значения рН 5-6 единиц, измельчение полученного раствора на коллоидной мельнице до достижения гранулометрического состава со средневзвешенным диаметром частиц d90 10-15 мкм, выделение диоксида кремния путем фильтрации на фильтр прессе до содержания показателя сухого остатка 20%, промывку диоксида кремния путем растворения солей, измельчение полученного раствора на коллоидной мельнице до достижения гранулометрического состава со средневзвешенным диаметром частиц d90 10-15 мкм, выделение диоксида кремния путем фильтрации на фильтр-прессе до содержания показателя сухого остатка 20%, измельчение кремнезоля на валковой дробилке до фракции 0,1-2,0 мм, сушку кремнезоля в сушильном барабане, микронизацию и классификацию готового продукта для получения заданных качественных характеристик по гранулометрическому составу.

Основным недостатком указанного наиболее близкого аналога является формирование гранул аморфного диоксида кремния с использованием сдвиговых деформаций, которые неизбежно влекут за собой в той или иной степени разрушение структуры частиц, полученных в процессе осаждения аморфного диоксида кремния, что в свою очередь может снижать его усиливающие свойства в эластромерах и прочие свойства.

Основной целью настоящего изобретения является преодоление недостатков известного уровня техники и предложение нового способа получения осажденного аморфного диоксида кремния в виде гранул с улучшенными свойствами, который можно применять в качестве усиливающего наполнителя в полимерных (эластомерных) композициях и других применениях, причем способ представляет собой альтернативу этим известным способам получения аморфного диоксида кремния.

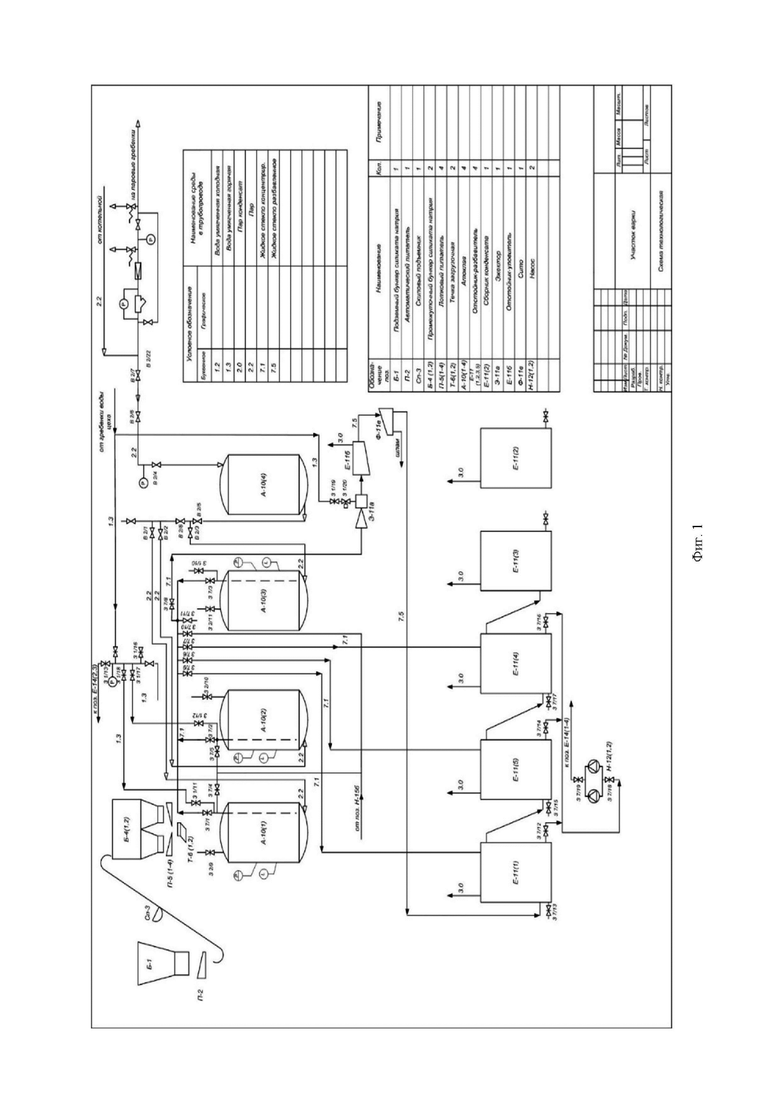

На фиг. 1 изображена производственная схема очистки жидкого стекла (раствора силиката натрия) (1 стадия способа).

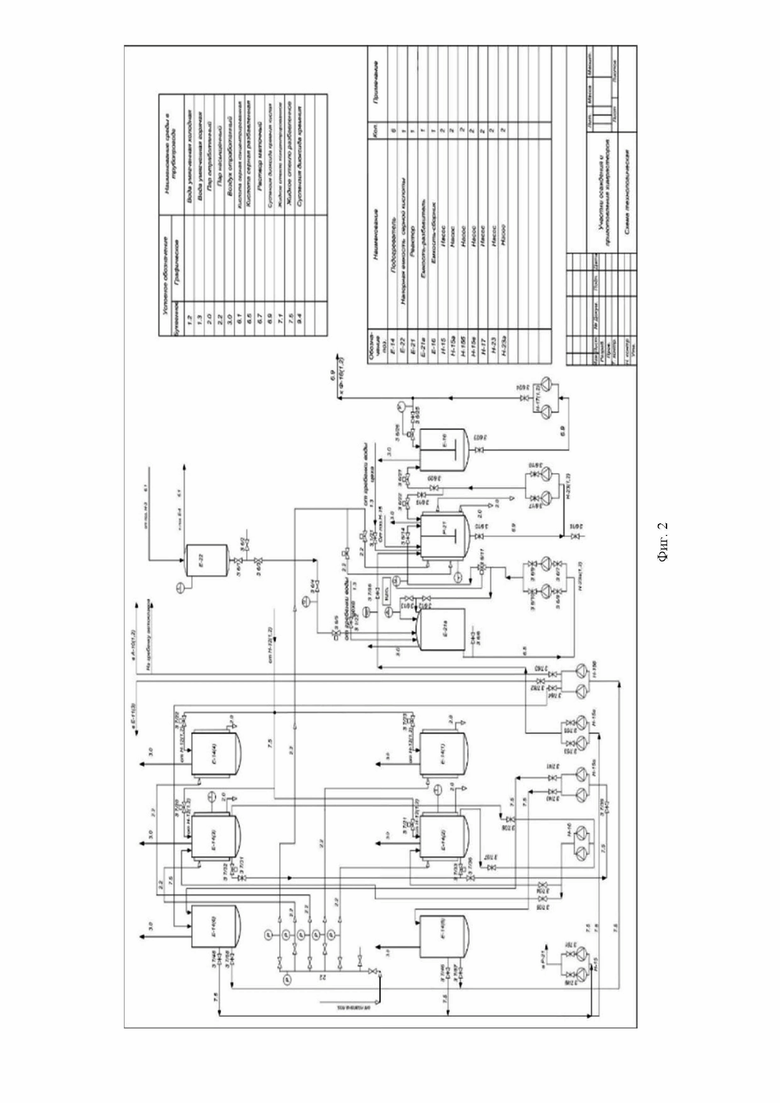

На фиг. 2 изображена производственная схема получения осажденного диоксида кремния (2 стадия способа).

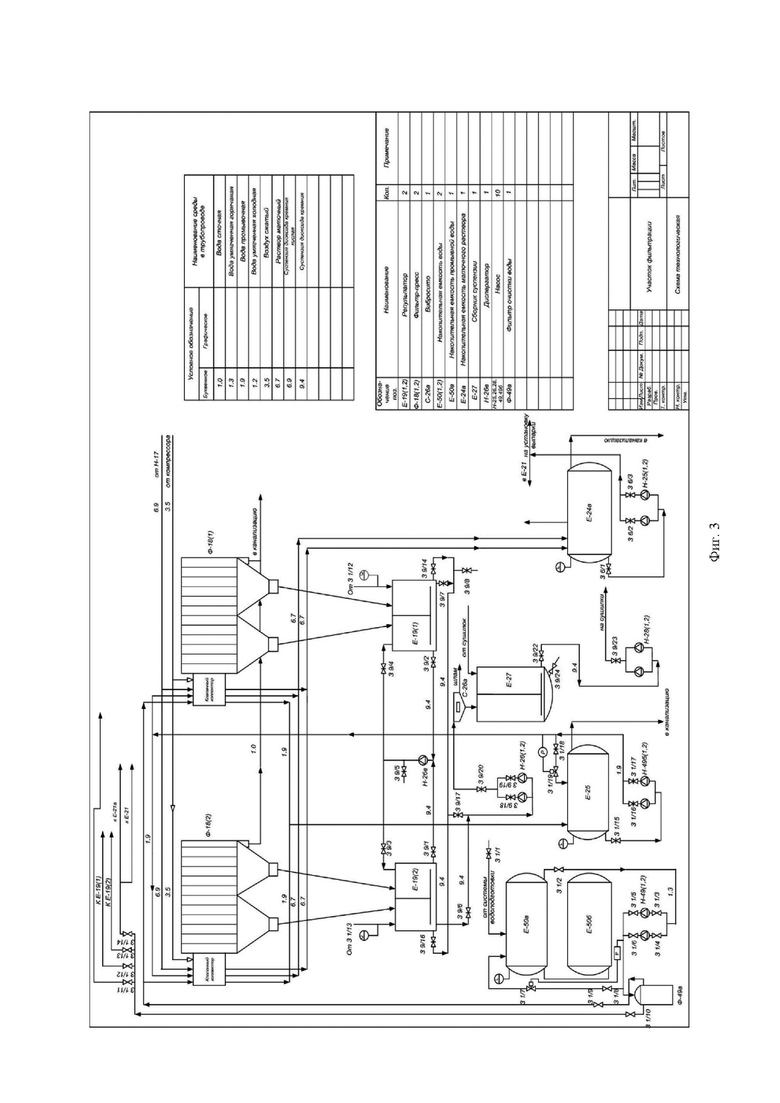

На фиг. 3 изображена производственная схема фильтрации суспензии нейтрализованного диоксида кремния, промывки и репульпации осадка (3 стадия способа).

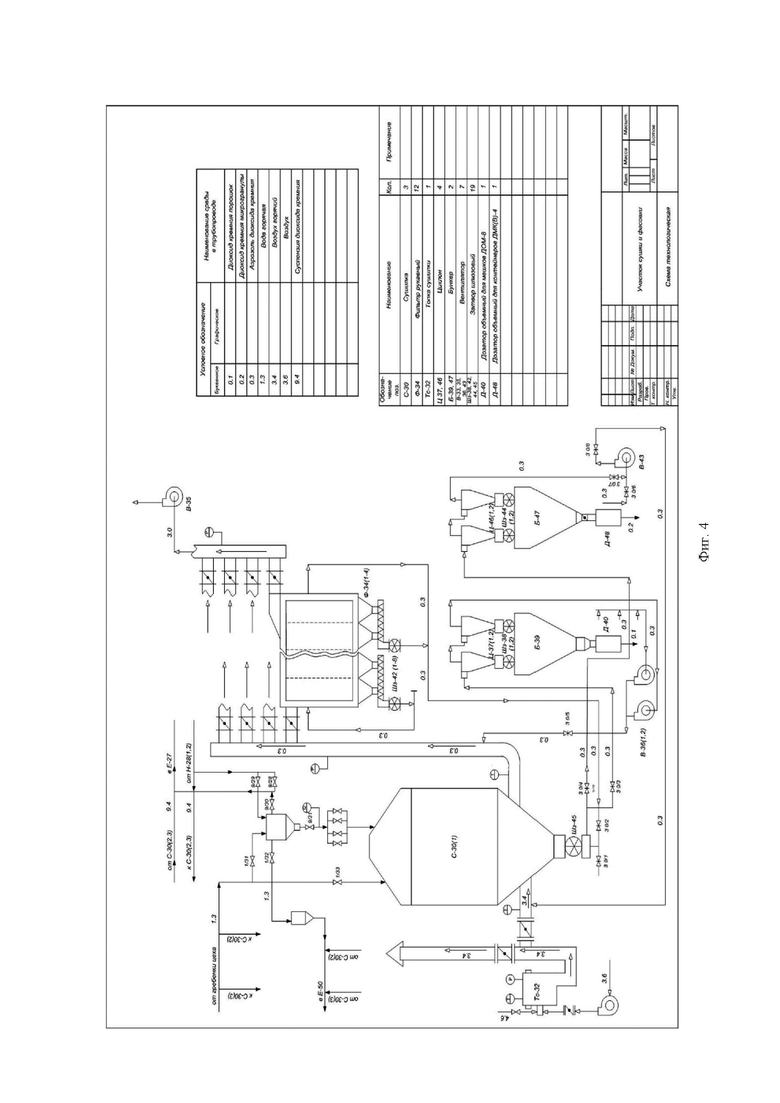

На фиг. 4 изображена производственная схема сушки суспензии диоксида кремния (4 стадия способа).

Предложенный способ направлен на обеспечение адгезионных взаимодействий частиц аморфного диоксида кремния в мере, достаточной для сохранения полученной в процессе сушки формы гранул. В тоже время полученная степень адгезионного взаимодействия обеспечивает хорошее диспергирование аморфного диоксида кремния в процессе его использования как усиливающего наполнителя в эластомерах.

Техническим результатом от осуществления предложенного способа является формирование гранул аморфного диоксида кремния без использования сдвиговых деформаций, которые неизбежно влекут за собой в той или иной степени разрушение структуры частиц, полученных в процессе осаждения аморфного диоксида кремния.

Также результатом изобретения является обеспечение чистоты, сохранности первоначальной структуры частиц, однородности аморфного диоксида кремния.

Дополнительным эффектом является увеличение усиливающих свойств полученного диоксида кремния в эластромерах и других полимерах.

Поставленная цель достигается главным образом за счет использования четырех стадий очистки раствора силиката натрия (жидкого стекла), а также получением гранул аморфного диоксида кремния без приложения деформирующих усилий к материалу с сохранением его первоначальной структуры.

Сначала получают очищенную суспензию силиката натрия. Суспензию осажденного диоксида кремния получают нейтрализацией очищенной суспензии силиката натрия серной кислотой (Н2SO4) при температуре 20-95°С. В реакторе происходит взаимодействие раствора силиката натрия с серной кислотой с образованием сульфата натрия и гидратированной двуокиси кремния.

Реакция протекает по уравнению:

nNa2O×mSiO2 + nH2SO4 = nNa2SO4 + mSiO2×nH2O

Окончание процесса нейтрализации контролируется по рН суспензии.

Нейтрализованная суспензия отфильтровывается, осадок отмывается от сульфата натрия Na2SO4 водой. Отмытый осадок диоксида кремния разбавляется водой и сушится в распылительных сушилках.

Коротко предложенный способ может быть охарактеризован в следующем виде:

Способ получения аморфного диоксида кремния в форме гранул, включает по сути 4 стадии:

1 стадия - приготовление раствора силиката натрия.

Суть первой стадии заключается в том, что после растворения в автоклавах полученный коллоидный раствор силиката натрия (далее - жидкое стекло) поступает на узел автоматического разбавления до плотности 1,130-1,200 г/см3 (измерение плотности производится при температуре раствора 20°С).

Затем разбавленное жидкое стекло поступает в шламоуловитель, где происходит первая стадия очистки жидкого стекла от взвешенных частиц. Далее разбавленное жидкое стекло самотеком, через сито (вторая стадия очистки жидкого стела), направляется в отстойники, которые также служат емкостным оборудованием, где происходит третья стадия очистки жидкого стекла от взвешенных частиц.

Из отстойников жидкое стекло насосом закачивается в емкости подогреватели периодического действия, оснащенные паровыми рубашками. В подогревателях жидкое стекло нагревается до температуры 80÷95°С, где в течении 20-60 мин происходит коагуляция (четвертая стадия очистки жидкого стекла). Очищенное жидкое стекло перекачивается в емкости накопители, а осевшие в результате коагуляции на дно емкости подогревателя хлопья нерастворенного силиката натрия насосом перекачиваются в автоклавы для дальнейшего растворения.

Техническая задача первой стадии - очистить раствор силиката натрия от не растворенного силиката натрия.

Уникальность данного способа очистки жидкого стекла заключается в отсутствии аналогов, в простоте, так как не требует дополнительного оборудования (фильтров) и скорости очистки.

Подробная технологическая схема стадии 1 приведена на фиг. 1.

2 стадия - получение осажденного диоксида кремния.

Суть второй стадии заключается в том, что раствор силиката натрия нейтрализуется серной кислотой (Н2SO4) при температуре 20-95°С. В реакторе происходит взаимодействие раствора силиката натрия с серной кислотой с образованием сульфата натрия и гидратированной двуокиси кремния.

Реакция протекает по уравнению:

nNa2O×mSiO2 + nH2SO4 = nNa2SO4 + mSiO2×nH2O

Окончание процесса нейтрализации контролируется по рН суспензии.

Описание процесса:

1. Приготовление подложки в реакторе:

- из емкости накопителя насосом в реактор периодического действия, оснащенный паровой рубашкой для нагрева, подается 18-20 м3 очищенного жидкого стекла плотностью 1,130-1,200 г/см3 и температурой 20-95°С.

- из емкости накопителя для раствора сульфата натрия в реактор насосом подается 5-6 м3 раствора сульфата натрия, плотностью 1,03-1,06 г/см3, далее в полученный раствор подается вода и доводится до плотности 1,08-1,12 г/см3.

2. Технологический процесс нейтрализации:

- в разогретую подложку с помощью насоса из накопительной емкости подается разбавленная до 6-11% серная кислота (далее серная кислота) со скоростью подачи от 14 до 20 м3/ч в течение 16-25 мин. Температура в реакторе на данном этапе поддерживается 80-88°С;

- с 16-25 минуты до 47-87 минуты в реактор подается серная кислота, скорость подачи 6-15 м3/ч. К 47-87 минуте рН раствора составляет 7,2-6,5. Температура до 25-50 минуты поддерживается 80-88°С. С 25-50 минуты до 95-130 минуты (окончание процесса нейтрализации) температура раствора повышается до 89-93°С;

- с 45-80 минуты до 79-110 минуты в реактор подается жидкое стекло со скоростью подачи 2,0-2,8 м3/ч. В это же время одновременно с жидким стеклом подается серная кислота, скорость подачи 2,0-2,8 м3/ч, рН раствора на данном этапе поддерживается постоянно 7,5-7.

- с 79-110 минуты подача жидкого стекла прекращается. С 79-110 до 96-130 минуты скорость подачи серной кислоты 2,2-3,0 м3/ч, к 96-130 минуте рН раствора понижается до 5-3.

Из реактора нейтрализованная суспензия насосом подается в емкость-сборник нейтрализованной суспензии, где происходит усреднение суспензии за счет работы лопастной мешалки.

Техническая задача второй стадии - получить осажденный диоксид кремния.

Уникальность данного метода получения осажденного диоксида кремния заключается в отсутствии аналогичного процесса, а также температурные и временные режимы.

Подробная технологическая схема стадии 2 приведена на фиг. 2.

3 стадия - фильтрация суспензии, промывка и репульпация осадка.

Суть третьей стадии заключается в том, что из емкости-сборника нейтрализованная суспензия насосом подается на фильтр-пресс. Осадок диоксида кремния отфильтровывается от маточного раствора при избыточном давлении не более 0,4 Мпа и промывается водой с температурой 45-60°С при избыточном давлении не более 0,6 МПа. Время промывки осадка определяется по минимальному содержанию растворимых солей в промывной воде при помощи кондуктометра. Отмытый осадок диоксида кремния с фильтрпрессов сбрасывается по течкам в смесители-репульпаторы, где разбавляется водой до плотности не ниже 1,05 г/см3. Для обеспечения равномерности смешения используется лопастная мешалка и система циркуляции при помощи насоса. После разбавления осадка в репульпатор подается раствор алюмината натрия. Из смесителей-репульпаторов суспензия насосом подается на вибросита. Прошедшая через сетку вибросит суспензия собирается в емкость-сборник.

Техническая задача третьей стадии - промыть и очистить осажденный диоксид кремния.

Подробная технологическая схема стадии 3 приведена на фиг. 3.

4 стадия - сушка суспензии диоксида кремния и его гранулирование.

Суть четвертой стадии заключается в следующем. Из емкости-сборника суспензия насосом подается в напорный бачок сушилки. Из напорного бачка сушилки суспензия самотеком поступает на диск распыливающего механизма, где за счет его вращения (n=4000-8000 об/мин), происходит распыление суспензии. Сушильный агент образуется в топке при сжигании природного газа и подается в сушильную камеру с температурой до 750°С.

Высушивание суспензии в сушилке в относительно высокой температурной зоне 500-650°С, но с кратковременным, в пределах 5-8 секунд, пребыванием в ней гранул, позволяет в большой степени сохранить первоначальные физико-химические, заложенные технологическим процессом, свойства и структуру частиц, без приложения деформирующих усилий к материалу. Полученный в виде микрогранул аморфный диоксид кремния оседает в конусе сушилки и шлюзовым затвором подается в систему пневмотранспорта, откуда вентилятором подается в циклоны. Осевший внутри циклонов в виде микрогранул аморфный диоксид кремния через шлюзовый затвор поступает в бункер и далее на фасовку.

Не осевшая в циклонах сажевоздушная смесь вентилятором по газоходу сушилки подается в зону распыла суспензии для дальнейшего наращивании порошкообразного сухого аморфного диоксида кремния на распыленный влажный аморфный диоксид кремния в сушилке в процессе его сушки.

Не осевшие в конусе сушилки высушенные частицы диоксида кремния с массовой долей влаги до 8% в виде тонкодисперсного порошка за счет разрежения, создаваемого дымососом из распылительной сушилки, по газоходу вместе с сушильным агентом, поступают:

- на вход аппаратов рукавных фильтров. Сажевоздушная смесь имеет температуру, не превышающую 140°С. В следствие уменьшения скорости потока и изменения направления движения часть диоксида кремния оседает в нижней части бункера рукавного фильтра, а остальная часть поступает в рукава, где оседает на внутренних стенках рукавов рукавных фильтров. После встряхивания с помощью встряхивающего механизма диоксид кремния с внутренней поверхности рукавов попадает в межсекционный бункер рукавных фильтров, далее через шнек и шлюзовой затвор поступает в пневмотранспорт, откуда вентилятором подается в циклоны, где осаждается и затем поступает в бункер и далее на фасовку;

- на вход в центробежную камеру очистки газопылевых смесей (далее ЦКО). Сажевоздушная смесь имеет температуру 100-300°С. Осевший внутри ЦКО диоксид кремния попадает в бункер пылесборник и далее через шлюзовой затвор поступает в пневмотранспорт, откуда вентилятором подается в циклоны, где осаждается и затем поступает в бункер и далее на фасовку.

Диоксид кремния, не осевший в циклонах, вентилятором подается в газоход сушилки, для дальнейшего наращивании порошкообразного сухого аморфного диоксида кремния на распыленный влажный аморфный диоксид кремния в сушилке в процессе его сушки.

Техническая задача - получить аморфный диоксид кремния в форме гранул.

Уникальность данного метода получения аморфного диоксида кремния в форме гранул заключается в отсутствии аналогичного процесса наращивании порошкообразного сухого аморфного диоксида кремния на распыленный влажный аморфный диоксид кремния в сушилке в процессе его сушки.

Подробная технологическая схема стадии 4 приведена на фиг. 4.

В результате осуществления способа формирование гранул аморфного диоксида кремния происходит без использования сдвиговых деформаций, которые влекут за собой в той или иной степени разрушение структуры частиц, полученных в процессе осаждения аморфного диоксида кремния, что приводит к сохранности первоначальной структуры частиц, однородности аморфного диоксида кремния.

За счет использования четырех стадий очистки раствора силиката натрия и стадии 3 обеспечивается чистота получаемого продукта и его высокое качество.

Отличительными особенностями предложенного способа от известных способов грануляции диоксида кремния являются следующие:

- гранулы формирующейся путем распыления суспензии аморфного диоксида кремния с одновременной подачей на поверхность формирующихся влажных гранул сухого порошкообразного аморфного диоксида кремния;

- в процессе формирования и высушивания гранул удаляется избыток порошкообразного аморфного диоксида кремния;

- весовое отношение распыленной дисперсии аморфного диоксида кремния к сухому порошкообразному аморфному диоксиду кремния, а также размер частиц дисперсии, определяющийся скоростью удаления паров дисперсионной среды;

- формирование гранул совмещено во времени и пространстве с удалением дисперсионной среды;

- получение гранул происходит без приложения деформирующих усилий к материалу;

- формирование и наращивание гранул происходит в относительно высокой температурной зоне 500-650°С, но с кратковременным, в пределах 5-8 секунд, пребыванием в ней гранул, что позволяет в большой степени сохранить первоначальные физико-химические, заложенные технологическим процессом, свойства и структуру частиц аморфного диоксида кремния.

Все используемое в способе оборудование, их конструктивное выполнение, процессы и операции, а также вещества и материалы, являются широко известными в данной области техники и в уровне техники и не требуют специального раскрытия.

Осуществление изобретения

Нами были проведены экспериментальные исследования по осуществлению предложенного способа на действующей производственной линии. Исследования показали возможность осуществления изобретения и достижения технического результата.

Пример

Данный пример предназначен для иллюстрации предложенного способа и не ограничивает его. Коммерчески доступный силикат натрия растворили в автоклаве. После растворения в автоклаве полученное жидкое стекло поступает на узел автоматического разбавления и разбавили до плотности примерно 1,170 г/см3 (измерение плотности производится при температуре около 20°С). Затем жидкое стекло последовательно проходит шламоуловитель, самотеком через сито, отстойники и затем насосом закачивается в емкости подогреватели периодического действия, оснащенные паровыми рубашками. В подогревателях жидкое стекло было нагрето до температуры 95°С, где в течении примерно 40 мин подвергалось коагуляции. Далее очищенное жидкое стекло перекачивают в емкости накопители.

Затем из емкости накопителя насосом в реактор периодического действия, оснащенный паровой рубашкой для нагрева, подается 19 м3 очищенного жидкого стекла плотностью примерно 1,170 г/см3 и температурой около 95°С, а из емкости-накопителя для раствора сульфата натрия в реактор насосом подается 5 м3 раствора сульфата натрия и в полученный раствор подается вода с получением плотности раствора примерно 1,1 г/см3. Таким образом, формируется подложка.

В разогретую подложку подается разбавленная серная кислота и жидкое стекло по технологии, приведенной выше в разделе «раскрытие изобретения», для осуществления нейтрализации. Окончание процесса нейтрализации контролируется по рН суспензии (3-5). Из реактора нейтрализованная суспензия насосом подается в емкость-сборник нейтрализованной суспензии, где происходит усреднение суспензии за счет работы лопастной мешалки.

Далее из емкости-сборника нейтрализованная суспензия насосом подается на фильтр-пресс. Осадок диоксида кремния отфильтровывается от маточного раствора при избыточном давлении около 0,3 Мпа и промывается подогретой водой при избыточном давлении около 0,3 МПа. Время промывки осадка контролируется кондуктометром. Отмытый осадок диоксида кремния с фильтрпрессов сбрасывается в смесители-репульпаторы, где разбавляется водой до плотности не ниже 1,05 г/см3. Для обеспечения равномерности смешения используется лопастная мешалка и система циркуляции при помощи насоса. После разбавления осадка в репульпатор подается раствор алюмината натрия. Из смесителей-репульпаторов суспензия насосом подается на вибросита. Прошедшая через сетку вибросит суспензия собирается в емкость-сборник.

Из емкости-сборника суспензия насосом подается в напорный бачок сушилки. Из напорного бачка сушилки суспензия самотеком поступает на диск распыливающего механизма, где за счет его вращения (n=4000 об/мин), происходит распыление суспензии. Сушильный агент имеет температуру около 550°С. Время пребывания гранул в сушилке составило около 7 сек.

Полученный в виде микрогранул аморфный диоксид кремния оседает в конусе сушилки и шлюзовым затвором подается в систему пневмотранспорта, откуда вентилятором подается в циклоны. Осевший внутри циклонов в виде микрогранул аморфный диоксид кремния через шлюзовый затвор поступает в бункер и далее на фасовку.

Не осевшая в циклонах сажевоздушная смесь вентилятором по газоходу сушилки подается в зону распыла суспензии для дальнейшего наращивании порошкообразного сухого аморфного диоксида кремния на распыленный влажный аморфный диоксид кремния в сушилке в процессе его сушки.

Диоксид кремния, не осевший в циклонах, вентилятором подается в газоход сушилки, для дальнейшего наращивании порошкообразного сухого аморфного диоксида кремния на распыленный влажный аморфный диоксид кремния в сушилке в процессе его сушки.

Как видно, в результате осуществления способа формирование гранул аморфного диоксида кремния происходит без использования сдвиговых деформаций, стадий измельчения или дробления, которые влекут за собой в той или иной степени разрушение структуры частиц, полученных в процессе осаждения аморфного диоксида кремния, что приводит к сохранности первоначальной структуры частиц и однородности аморфного диоксида кремния.

За счет использования четырех стадий очистки раствора силиката натрия и стадии промывки и фильтрации обеспечивается высокая чистота получаемого продукта и его высокое качество.

Все указанные улучшения, в свою очередь, очевидно будут повышать усиливающие свойства полученного диоксида кремния в эластромерах, а также свойства диоксида кремния в других применениях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БЕЛОЙ САЖИ | 2000 |

|

RU2156734C1 |

| Способ получения высокодисперсного диоксида кремния | 1985 |

|

SU1341159A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭНЕРГЕТИЧЕСКОЙ КОРМОВОЙ ДОБАВКИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2774378C2 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНОГО ДИОКСИДА КРЕМНИЯ | 2011 |

|

RU2474535C1 |

| ЗУБНАЯ ПАСТА И НАПОЛНИТЕЛЬ ДЛЯ ЗУБНЫХ ПАСТ | 2000 |

|

RU2201202C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ, СОДЕРЖАЩЕЙ СОЕДИНЕНИЯ ОСАЖДЕННОГО ДИОКСИДА КРЕМНИЯ И АЛЮМИНИЯ | 2006 |

|

RU2329950C1 |

| НЕПРЕРЫВНЫЙ СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА КРЕМНИЯ | 2014 |

|

RU2591242C2 |

| Синтетический флюорит высокой чистоты, способ его изготовления и установка для осуществления способа | 2016 |

|

RU2819540C1 |

| СИНТЕТИЧЕСКИЙ ФЛЮОРИТ ВЫСОКОЙ ЧИСТОТЫ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2016 |

|

RU2718080C2 |

| ОСАЖДЕННЫЙ ДИОКСИД КРЕМНИЯ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЕГО ПРИМЕНЕНИЕ | 2021 |

|

RU2816976C1 |

Изобретение относится к получению аморфного диоксида кремния в форме гранул для получения продукта с улучшенными свойствами. Предложен способ получения аморфного диоксида кремния в форме гранул, который заключается в приготовлении и очистке раствора силиката натрия с последующим растворением осевших хлопьев нерастворенного силиката натрия на первой стадии, на второй стадии происходит формирование подложки (а), в процессе которого в реактор подаётся 18–20 м3 суспензии силиката натрия с плотностью 1,130-1,200 г/см3 и температурой 20-95°С и 5-6 м3 раствора сульфата натрия плотностью 1,03-1,06 г/см3, процесс нейтрализации (б), который заключается в подаче на подложку в реакторе разбавленной серной кислоты со скоростью подачи от 14 до 20 м3/ч в течение 16-25 мин, температура в реакторе на данном этапе поддерживается 80-88°С, далее с 16-25 минуты до 47-87 минуты в реактор подается серная кислота, скорость подачи 6-15 м3/ч, и с 45-80 минуты до 79-110 минуты в реактор подается суспензия силиката натрия со скоростью подачи 2,0-2,8 м3/ч, в это же время одновременно с силикатом натрия подается серная кислота, скорость подачи 2,0-2,8 м3/ч, с 79-110 минуты подача силиката натрия прекращается, с 79-110 до 96-130 минуты скорость подачи серной кислоты 2,2-3,0 м3/ч, усреднение суспензии за счет работы лопастной мешалки (в), на третьей стадии происходит фильтрация суспензии, промывка и репульпация осадка и на четвёртой стадии происходит сушка суспензии диоксида кремния и его гранулирование, на которой из емкости-сборника суспензия подается в напорный бачок сушилки, откуда самотеком поступает на диск распыливающего механизма, где за счет его вращения при скорости n=4000-8000 об/мин в присутствии сушильного агента происходит распыление суспензии, при этом высушивание суспензии в сушилке происходит в температурной зоне 500-650°С с кратковременным, в пределах 5-8 секунд, пребыванием в ней гранул, затем полученный в виде микрогранул аморфный диоксид кремния оседает в конусе сушилки и подается в систему пневмотранспорта, откуда вентилятором подается в циклоны, а осевший внутри циклонов в виде микрогранул аморфный диоксид кремния поступает на фасовку. Технический результат – обеспечение сохранности первоначальной структуры частиц и однородности аморфного диоксида кремния, а также высокая чистота получаемого продукта. 4 ил., 1 пр.

Способ получения аморфного диоксида кремния в форме гранул, отличающийся тем, что включает следующие стадии:

(1) стадия приготовления и очистки раствора силиката натрия, на которой растворенный в автоклаве коллоидный раствор силиката натрия поступает на узел автоматического разбавления до заданной плотности, а затем последовательно поступает сначала в шламоуловитель, затем самотеком, через сито, направляется в отстойники и далее закачивается в емкости-подогреватели периодического действия, оснащенные паровыми рубашками, где происходит коагуляция, затем очищенный раствор силиката натрия перекачивается в емкости-накопители, а осевшие в результате коагуляции на дно емкости-подогревателя хлопья нерастворенного силиката натрия насосом перекачиваются в автоклав для дальнейшего растворения;

(2) стадия получения осажденного диоксида кремния, на которой осуществляют следующие операции:

а) приготовление подложки, на которой:

- из емкости-накопителя насосом в реактор периодического действия, оснащенный паровой рубашкой для нагрева, подается 18–20 м3 суспензии силиката натрия с плотностью 1,130-1,200 г/см3 и температурой 20-95°С;

- из емкости-накопителя для раствора сульфата натрия в реактор насосом подается 5-6 м3 раствора сульфата натрия плотностью 1,03-1,06 г/см3, далее в полученный раствор подается вода и доводится до плотности 1,08-1,12 г/см3;

б) осуществление процесса нейтрализации, при котором:

- в разогретую подложку с помощью насоса из накопительной емкости подается разбавленная серная кислота со скоростью подачи от 14 до 20 м3/ч в течение 16-25 мин, температура в реакторе на данном этапе поддерживается 80-88°С;

- с 16-25 минуты до 47-87 минуты в реактор подается серная кислота, скорость подачи 6-15 м3/ч, к 47-87 минуте рН раствора составляет 7,2–6,5, температура до 25-50 минуты поддерживается 80-88°С, с 25-50 минуты до 95-130 минуты, т.е. до окончания процесса нейтрализации, температура раствора повышается до 89-93°С;

- с 45-80 минуты до 79-110 минуты в реактор подается суспензия силиката натрия со скоростью подачи 2,0-2,8 м3/ч, в это же время одновременно с силикатом натрия подается серная кислота, скорость подачи 2,0-2,8 м3/ч, рН раствора на данном этапе поддерживается постоянно 7,5-7;

- с 79-110 минуты подача силиката натрия прекращается, с 79-110 до 96-130 минуты скорость подачи серной кислоты 2,2-3,0 м3/ч, к 96-130 минуте рН раствора понижается до 5-3;

в) далее из реактора нейтрализованная суспензия насосом подается в емкость-сборник нейтрализованной суспензии, где происходит усреднение суспензии за счет работы лопастной мешалки;

(3) стадия фильтрации суспензии, промывки и репульпации осадка, на которой из емкости-сборника нейтрализованная суспензия подается на фильтр-пресс, осадок диоксида кремния отфильтровывается от маточного раствора и промывается, отмытый осадок диоксида кремния с фильтр-прессов сбрасывается в смесители-репульпаторы, где разбавляется водой, после чего в репульпатор подается раствор алюмината натрия, а из смесителей-репульпаторов суспензия подается на вибросита и собирается в емкость-сборник;

(4) стадия сушки суспензии диоксида кремния и его гранулирование, на которой из емкости-сборника суспензия подается в напорный бачок сушилки, откуда самотеком поступает на диск распыливающего механизма, где за счет его вращения при скорости n=4000-8000 об/мин в присутствии сушильного агента происходит распыление суспензии, при этом высушивание суспензии в сушилке происходит в температурной зоне 500-650°С с кратковременным, в пределах 5-8 секунд, пребыванием в ней гранул, затем полученный в виде микрогранул аморфный диоксид кремния оседает в конусе сушилки и подается в систему пневмотранспорта, откуда вентилятором подается в циклоны, а осевший внутри циклонов в виде микрогранул аморфный диоксид кремния поступает на фасовку,

при этом не осевшие в циклонах сажевоздушная смесь и диоксид кремния подаются в зону распыла суспензии для дальнейшего наращивания порошкообразного сухого аморфного диоксида кремния на распыленный влажный аморфный диоксид кремния в сушилке в процессе его сушки.

| RU 2018114269 A, 18.10.2019 | |||

| Устройство для снимания кузова с грузовых автомобилей | 1933 |

|

SU34324A1 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНОГО ДИОКСИДА КРЕМНИЯ ИЗ РИСОВОЙ ШЕЛУХИ | 1994 |

|

RU2061656C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСАЖДЕННОГО ДИОКСИДА КРЕМНИЯ, ОСАЖДЕННЫЕ ДИОКСИДЫ КРЕМНИЯ, СОДЕРЖАЩИЕ ЦИНК, И ИХ ПРИМЕНЕНИЕ ДЛЯ УСИЛЕНИЯ ЭЛАСТОМЕРОВ | 1996 |

|

RU2130896C1 |

| CN 112694092 A, 23.04.2021 | |||

| JP H05193927 A, 03.08.1993. | |||

Авторы

Даты

2023-07-04—Публикация

2022-06-27—Подача