00

I

СГ1

со

01 Изобретение относится к способу получения модифицированного бутадиен стирольного пленкообразующего и может быть использовано в нефтехимической промышленности, а полученный продукт - для получения покрытий в лакокрасочной промышленности, Бутадиен-стирольные пленкообразующие находят широкое применение в лакокрасочной промышленности. Одной из основных причин, ограничивающих применение этих пленкообразующих в лакокрасочных материала является наличие в них остаточного стирола (0,15-1,7%), поэтому они используются для приготовления грунтовок, эмалей, красок и т.п., предназначенных для наружных работ. В связи с этим, важное значение приобретают методы, позволяющие снизить содержание свободного стирола. Так, демономеризация бутадиенстирольного полимера может осуществляться физическими методами - отгонкой стирола с водяным паром или в смеси его с фреоном. Процесс осуществляется при 90-95С в течение 3-5,5 ч. Известный способ позволяет полностью отогнать стирол L1 Недостатком- этого способа являются сложность технологии, необходимость применения специального оборудования, отличающегося сложностью конструкции. Существенными недостатками этого способа являются также значительные энергетические затраты при его осуществлении и длительность процесса отгонки. Наиболее близким к изобретению по технической сущности является способ получения модифицированного бутадиен стирольного пленкообразующего путем взаимодействия бутадиен-стирольного пленкообразующего с ненасьпценным соединением при 90-120 0. В качестве ненасыщенного соединения используют малеинопый ангидрид и процесс взаимодействия осуществляют в течение 4 ч C2J. Известный способ характеризуется сравнительно большой продолжительностью, содержание стирола в пленкообразующем составляет 0,2-0,3 мас. (см. таблицу), что не позволяет использовать-его я составах, предназначенных для внутренних работ. Кроме того, покрытие на основе полученного пленкообразую1цего характеризуется недостаточной прочностью и эластичностью (см. таблицу). Целью изобретения является снижение токсичности целевого продукта, уменьшение проведения процесса и улучшение свойств покрытий на основе целевого продукта. Поставленная цель достигается тем, что согласно способу получения модифицированного бутадиен-стирольного пленкообразующего путем взаимодействия бутадиен-стнрольного пленкообразующего с ненасьпценным соединением при 90-120°С, в качестве ненасыщенного соединения используют 5,7-9,1 мас.% от пленкообразующего кубовых остатков процесса очистки изопрена, представляющих собой смолу с температурой размягчения 30-60 С и содержащих в своем составе до 35-70 мас.% фульфена и продуктов его полимеризации. Кубовые остатки процесса очистки изопрена представляют собой техническую фульвеновую фракцию. Фульвеновая фракция получается в результате пропускания продуктов дегидратации изопентана над катализатором через ловушку с циклогексаном с целью очистки изопрена от примесей. При этом присутствующие в нем примеси: циклопентадиен и продукты его каталитической полимеризации фульвены (пентаметиленфульфен) задерживаются циклогексаном. Вследствие высокой активности последние переходят в димеры, тримеры и тетрамеры. Наряду с перечисленными выше продуктами в фульвеновой фракции накапливаются также олигомеры циклогексанона и изопрена. После того, как в ловушке сконцентрируе ся достаточное количество примесей, ее содержимое фракционируют, отогнанный циклогексанон снова заливают в ловушку, а остаток - фульвеновую фракцию - до настоящего времени используют как котельное топливо. Фульвеновая Фрлкция представляет собой хорошо вальцующуюся смолу с температурой рлзмлгчеяня 30-60 С. Фракция хоропкч рлстноряется в уайт-спирите, образуя прозрачные растворы, окрашенные в красноватожелтый цвет.

Технический фульвен имеет следующий состав, мае.7,1 фульвен и продукты его неглубокой полимеризации (димеры, тримеры и т.п.) 35-70, димеры, тримеры и олигомеры изопрена и циклогексанона 65-30,

Фульвен, его олигомеры, димеры, тримеры изопрена и циклогексанона вступают в реакцию сополимеризации при модификации олифы фракцией.

В случае же наличия в полученном растворе бутадиен-стирольного сополимера димеров или тримеров изопрена они могут быть легко удалены путем отгонки.

Сущность способа модификации заключается в следующем.

30-40%-ный раствор или суспензию бутадиен-стирольного сополимера (синтетический каучук, дисперсия каучука, синтетическая олифа и др.) содержащих 0,3-2% свободного стирола нагревают до 90-120 с, после чего в раствор или суспензию вводят при перемешивании 5,7-9,1 мас.% технического фульвена. После полного растворения технического фульвена смесь выдерживают при 90-120 0 при перемешивании 0,5-2 ч, затем охлаждают и анализируют на содержание свободного стирола ацетатнортутным методом или методом газожидкостной хроматографии, или полярографическим методом.

Пример 1. 94,3 мас.% 40%-ного раствора бутадиен-стирольного олигомерного каучука СКС-70 в органическом растворителе, содержащего 1,5% непрореагировавшего свободного стирола, нагревают до , после чего при перемешивании в него вводят 5,7 мас.% техническог фульвеновой фракции, состоящего из 40% заполимеризованного фульвена и 60% нефульвеновой примесей.

После, выдерживания при 120 С при перемешивании в течение 0,5 ч полученньш раствор охлаждают и ана лизируют на содержание в нем свободного стирола полярографическим мето дом или ацетатно-ртутным методом. После обработки техническим фульвеном получают 100 мас.% раствора дивинилстирольного каучука СКС-70, содержание свободного стирола в котором 0,05%.

Благодаря этому каучук СКС-70 может использоваться для получения

лакокрасочных составов, предназначенных для внутренних работ.

Пример 2. 30%-ную поднято дисперсию бутадиен-стирольного каучука СКС-30 смешивают (эмульгируют) с 4 мас.% раствора, состоящего из равных весовых частей технической фульвеновой фракции и уайт-спирита. Эмульгированную смесь нагревают до 90С и выдерживают при этой температуре при работающей мешалке в течение 2 ч. Затем дисперсию подкисляют, полученный коагулянт растворяю в уайт-спирите и в растворе ацетатнортутным методом определяют содержение свободного стирола. Содержание свободного стирола в каучуке, не обработанном техническим фульвеном, составляет 0,3%, после обработки техническим фульвеном - 0,007%. Количество фракции 6,6 мас.%. Каучук может использоваться в рецептурах красок для внутренних работ.

Пример 3. 90,9 мас.% 35%-ного раствора бутадиен-стирольного олигомерного каучука СКС-70 в органическом растворителе, содержащего 2% свободного непрореагировавшего стирола, нагревают до , после чего при перемешивании в него вводят 9,1% технического фульвена (состоящего из 35% заполимеризованного фульвена и 65% нефульвеновых примесей - заполимеризованного изопрена и циклогексанона). После выдерживания при 110 С в течение 1,5 ч (при перемешивании) до полного растворения фульвена полученный раствор охлаждают и анализируют на содержание свободного стирола. Содержание свободного стирола

после обработки составляет О мас.%. I

Пример 4. 93,5 мас.% ; 40%-ного раствора бутадиен-стирольного сополимера в органическом растворителе (синтетическая олифа), содержащего 1,7% свободного непрореагировавшего стирола, нагревают до 120°С, после чего при перемешивании в него вводят 6,5 мас.% технического фульвена. (состоящего из 70% фульвена и продуктов его неглубокой полимеризации - димеров, тримеров и т.п. и 30% димеров, тримеров и олт гомеров изопрена и циклогексанона). После выдерживания при 120 С в течение 2 ч (при перемешивании) до полного растворения технического

фульвена, полученный раствор охлаждают и анализируют на содержание свободного стирола. Содержание свободного стирола в синтетической бутадиен-стирольной олифе снижается с 1,7 до 0,03 мас.%.

Синтетическая бутадиен-стирольная олифа может применяться в лакокрасочных составах, предназначенных для внутренних работ.

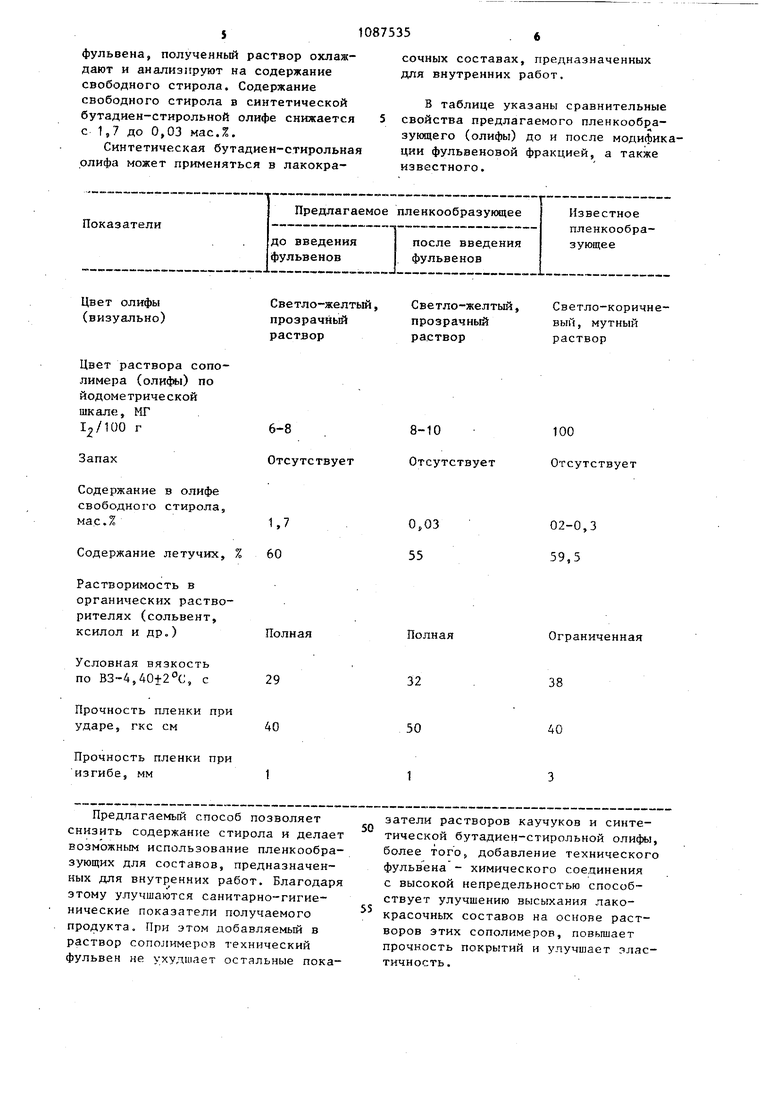

В таблице указаны сравнительные свойства предлагаемого пленкообразующего (олифы) до и после модификации фульвеновой фракцией, а также известного.

| название | год | авторы | номер документа |

|---|---|---|---|

| Краска | 1981 |

|

SU1046266A1 |

| Способ получения синтетической олифы | 1975 |

|

SU690027A1 |

| Вулканизуемая резиновая смесь на основе ненасыщенного каучука | 1981 |

|

SU990767A1 |

| Лакокрасочная композиция для покрытия резиновых изделий | 1981 |

|

SU952930A1 |

| Композиционная олифа | 1990 |

|

SU1835418A1 |

| ПЛЕНКООБРАЗОВАТЕЛЬ ДЛЯ ЗАЩИТНЫХ ЛАКОКРАСОЧНЫХ ПОКРЫТИЙ | 2007 |

|

RU2368631C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕГО СОПОЛИМЕРА | 1992 |

|

RU2054436C1 |

| Лакокрасочная композиция для покрытия резиновых изделий | 1981 |

|

SU952929A1 |

| ВОДНАЯ ОКРАСОЧНАЯ НАПОЛНЕННАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2048498C1 |

| Пленкообразующая композиция | 1982 |

|

SU1047929A1 |

СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО БУТАДИЕН-СТИРОЛЬНОГО ПЛЕНКООБРАЗУЮЩЕГО путем взаимодействия бутадиен-стирольного пленкообразующего с ненасыщенным соединением при 90-120 с, отличающийся тем, что, с целью снижения токсичности целевого продукта, уменьшениявремени проведения процесса и улучшения свойств покрытий на основе целевого продукта, в качестве ненасыщенного соединения используют 5,7-9,1 мас.% от пленкообразующего кубовых остатков процесса очистки изопрена, представляющих собой смолу с температурой размягчения 30-60 С и содержащую в своем составе до 35-70 мас.% фульвена и продуктов его полимеризации.

Светло-желтый,

прозрачный

раствор

Цвет раствора сополимера (олифы) по йодометрической шкале, МГ 12/100 г

Запах

Содержание в олифе свободного стирола,

мас.%

Содержание летучих,

Растворимость в органических растворителях (сольвент, ксилол и др.)

Условная вязкость по ,40t2C, с

Прочность пленки при ударе, гкс см

Прочность пленки при изгибе, мм

Предлагаемый способ позволяет снизить содержание стирола и делает возможным использование пленкообразующих для составов, предназначенных для внутр енних работ. Благодаря зтому улучшаются санитарно-гигиенические показатели получаемого продукта о При этом добавляемый в раствор сополимеров технический фульвен не ухудшает остальные покаСветло-коричневый, мутный раствор

100 Отсутствует

02-0,3

59,5

Полная

Ограниченная

32

38

40

50

затели растворов каучуков и синтетической бутадиен-стирольной олифы, более того,, добавление технического фульвена - химического соединения с высокой непредельностью способствует улучшению высыхания лакокрасочных составов на основе растворов этих сополимеров, повышает прочность покрытий и улучшает эластичность.

71087535g

Пpeдлaгae ый способ прост впленкообразующего за счет использотехнологическом офорилении и невания отхода и несколько упрощает

требует применения сложного оборудо-технологию, так как после модифнкавания или создания специальных про-ции малеиновым ангидридом требуется

мьппленных установок.5 фильтрация раствора, использование

Предлагаемый способ по сравнениюлый лак, не требуюошй дополнительной

г известным приводит к удешевлениюочистки.

же фульвена позволяет получить свет

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ УДАЛЕНИЯ НЕЗАПОЛИМЕРИЗОВАВШИХСЯ МОНОМЕРОВ ИЗ ЛАТЕКСОВ | 0 |

|

SU265430A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения синтетической олифы | 1975 |

|

SU690027A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1984-04-23—Публикация

1981-08-14—Подача