1

Изобретение относится к производству лакокрасочных материалов, рекомендуемых для покрытия резиновых изделий с последующей их влуканизацией и может быть использовано в резинЬобувной промышленности для лакирования резиновой обуви темных тонов при вулканизации ее в паровоздушной кли воздушной среде.

Известно, что лакирование резиновой обуви производится лакокрасочными композициями на основе окисленных растительных масел, а также термодеструктированных растворов натрийбутадиенового каучука. В зависимости от свойств лакокрасочной композиции и природы пленкообразующего зти составы отличаются по jj способу нанесения на резиновую обувь 11 .

Однако эти композиции обладают низкой укрываемостью.

Наиболее близкой к предлагаемой по технической сущности и получаемому зффекту яв- го ляется лакокрасочная композиция для покрытия изделий, включающая,пленкообразующее - окисленный натрийбутадаеновый каучук, пентафталевую смолу, растворители - уайт-спирит и

этилцеллозольв (гидроксилсодержащий растворитель) , сиккатив и краситель 2.

Недостатком известной композиции является то, что при окислительной деструкции каучука происходит накопление в выделяющихся газообразных продуктах деструкции низкомолекулярных альдегидов и спиртов с резким неприятным запахом, создающих низкие санитарногигиенические условия труда, особенно в процессе распыления. Плохо контролируемая реакция термической деструкции при его окислении в растворе неполярного растворителя (уайтспирита) часто приводит к выпадению аморфйого осадка особенно на заключительной стадии процесса. Отсутствие антиоксиданта в покрытии также влечет интенсивное его старение в процессе эксплуатации.

Известная композиция отличается сравнительно низкой диспергируемостью в поле высокого напряжения. Это обстоятельство оказывает влияние на весь технологический процесс распыления в поле высокого напряжения. Вследствие этого увеличивается мертвая зона - область куда композиция не попадает;. Возникают бол

шие потери лака. Наблюдается явление различной укрывистости вследствие неравномерного распределения композиции на поверхности изделия. При лакировании резиновой обуви с повышенной диэлектрической проницаемостью возникает необходимость увеличения высоковольтного напряжения до 150 кВ, что повышает пожаро-взрывоопасную ситуацию при лакировании.

Цель изобретения - улучшение диспергируемости, электро-физических и физико-механических свойств покрытия.

Поставленная цель достигается тем, что лакокрасочная композиция для покрытия резиновых изделий, включающая пленкообразующее пентафталевую смолу, краситель, сиккатив, уайт-спирит и гидрок сил содержащий растворитель, содержит в качестве пленкообразующего окисленный бутадиенстирольный каучук или его смесь с полибутадиеновым каучуком в соотношении 1:0,25-1:0,35, а также дополнительно содержит оксидат синтетических жирных кислот с кислотным числом 73-78 мг КОН/г и т. пл. 50-54° С и оксиэтилированные алкилфенолы Cg-С.12 со степенью оксиэтилирования 2-5 при следующем сотношении компонентов, мае. ч.:

Пленкообразующее6-20

Оксидат синтетических,

жирных кислот с кислотным числом 73-78 мг КОН/г и т. пл. 50-54°С0,5-1,5

Уайт-спирит. 65,0-75,0

Пентафталевая смола10-20

Гидроксилсодержащий растворитель2iO-,0

Оксиэтилированные алкилфенолы Cg-Ci 2 состепенью оксиэтилирования 2-50,1-2,0

Сиккатив0,5-2,0

Краситель .2,5-8,0

Применение в качестве основного пленкообразующего компонента окисленного раствора бутадиенстирольного или бутадиен-а -метил стирольного казчуков эмульсионной полимеризации, а также их смесей с окисленными полибутадиеновыми каучуками СКД-ЛПР или СКД-1,2 позволяет в присутствии оксидата производства синтетических жирных кислот химически модифицировать структуру исходных эластомеров и направленно регулировать кинетику окисления. Окисление каучуков в растворе в присутствии антиоксиданта, выполняющего функцию ингибитора значительно отличается от неингибированного процесса. Поэтому введение в окисляющуюся массу раствора каучука, оксидата синтетический жирных кислот позволяет сократить общее время окисления с 22-25 для СКВ35 рщ до 14-16 ч и получить окисленный

раствор пленкообразующего с общим количеством кислородсодержащих функциональных групп до 3,5-5,0 мас.% при сохранении 0,1 0,3 мас.% антиоксиданта и рабочей вязкости по ВЗ-4 12-14 с.

Технологический процесс окисления бутадиёнстирольных и полибутадиеновых каучуков общего назначения позволяет получить принципиально новый тип пленкообразующего компонента применяемого в производстве лакокрасочных композиций для различных материалов, главным образом, резинотехнического и обувного производства. Существенным является также применение оксиэтилированных алкилфенолов, проявляющих поверхностно-активные свойства и улучшающих процесс диспергирования композиции в электростатическом поле высокого напряжения, увеличивающих рабочую зону лакирования, совместимость компонентов и другие важные физико-химические и технологические параметры процесса. В связи с повыше1шем гомогенности расширяется возможность применения номенклатуры гидроксилсодержащих монофункциональных растворителей, выполняющих функцию стабилизирующей вязкость присадки . и регулятора электрических параметров композиции.

Характеристика компонентов, вводимых в лакокрасочнзто композицию.

Окисленный раствор сложного пленкообразующего компонента является продуктом термической деструкции раствора бутадиенстирольного СКС-40АРКПН и а -метилстирольного каучука (СКМС-ЗОАРКПН), полученных эмульсионной полимеризацией или их смесей с полибутадиеновым каучуками растворной полимеризации СКД-;ШР или СКД-1,2.

Бутадиенстирольные каучуки являются продуктами сополимеризации 1,3-бутадиена и стирола. Синтез их осуществляется в в присутствии инициаторов полимеризации.

Общая формула

(СН2-СН-СН-СН2) (СН2-СН)гп

CeHs,Они относятся к числу некристаллизующихся каучуков имеющих нерегулярное строенж Звенья стирола в полимерной цепи распределены неравномерно. 30% из них изолированы и около 40% расположены попарно. Около 80% бутадиеновых звеньев находится в положении 1,4 главным образом в транс-форме. Около 20% в положении 1,2.

Разновидностью бутадиенстирольных каучуко являются бутадиенметилстирольные каучуки, характеризуемые теми же структурами и свойствами.

Выпускаются данные каучуки в промышленности по ТУ 38-10341-70. Свойства каучуков: Вязкость по Муки48-52 Предел прочности, кгс/см 230-270 Относительное удлинение, %550-700 Эластичность по отскоку, % 37-42 Содержание органических кислот, %5,0-7,5 - Содержание мыл органических кислот0,0-0,3 Содержание антиоксиданта0,1-0,5 Полибутадиеновые каучуки растворной пол меризации СКД-ЛПР и СКД-1,2 имеют следующие характеристики: Микроструктура, % содержание 1,2 звеньев9,0-85,5 содержание 1,4 звеньев7,3-74,0 Характеристическая вязкость при 25° С, дп/г0,94-3,05 Молекулярная масса 100000-3500 Температура стеклования, °С -47 - (-95 Окисленный раствор имеет вязкость 11-14 по ВЗ-4, сухой остаток 6,0-20,0 мас.%, кисло ное число 1,4-2,5, число омыления 5,6-22,7, эфирное число 4,27-22,5, гидроксильное micjto 5,4-37,5, карбонильное число 0,67-1,7 и йодн число 11,6-18,5.. Полибутадиеновые каучуки в пускаются по ТУ 38-103332-76. Оксидат - промежуточный продукт производства синтетических жирных кислот. В его составе содержится смесь карбоновых кислот, эфиров, оксикислот, дикарбоновых кислот, ке тосоединений, лактонов, лактидов и другие кислородсодержащие соединения. По данным химического анализа оксидат имеет следующие характеристики: Кислотное число, мг КОН/г73-78 Число омыления130-140 Эфирное число, мг КОН/г60-70 Карбонильное число7-10 Т. пл., °С50-54 Температура вспышки, °С+142 Температура самовоспламенения, °С+342 Удельный вес0,82 Уайт-спирит - растворитель, выпускаемый в промыщленности по ГОСТ 3134-78. Пентафталевая смола - синтезируется мето дом поликонденсации фталевого ангидрида и пентаэритрита. Применяется также модифицированйая пентафталевая смола, в составе кото рой содержатся различные масла, например, тал ловое, хлопковое и другие технические продукты. Выпускается она по ТУ 6-10612-76 и имеет следующие характеристики: вязкость по ВЗ-4 при t 20° С 76 с, содержание неле тучих веществ 50-55 мас.% и кислотное число 16,2 мг КОН. Гидроксилсодержащие растворители вьщускаются по ТУ или ГОСТам ГОСТ 8313-76 соответственно: этилцеллозольв, бутилцеллозольв ТУ 601222-68, бутиловый спирт по ГОСТ 5208-76. Оксиэтилированные алкилфенолы представляют собой неионогенные поверхностно-активные вещества, выпускаемые под названием неонолы АФ. По своему составу они являются смесью полиэтиленгликолевых .эфиров алкилфенолов с общей формулой R . СбН4 О (С2Н4О), Н где R - алкильный радикал с числом атомов углерода 8-12; п - количество молей присоединенной окиси этилена. Для обеспечения растворимости в органических растворителях и совместимости. компонентов лакокрасочной композиции неонолы АФ применяются с низкой степенью оксиэтилирования 2-5 моль окиси этилена. В качестве исходного продукта для синтеза неоНОЛОВ АФ применяются алкилфенолы, получаемые путем алкилирования фенола нормальными (прямоцепочными)или разветвленными олефинами. В качестве нормальных олефинов используются фракции Се-Сю, получаемые олигомеризацией этилена, а также термокрекингом и дегидрированием парафина. К paзвeтвлeнш,iм относятся тримеры (Сд) и тетрамеры (Схз) пропилена. Оптимальным для предлагаемой композиции являются Оксиэтилированные алкилфенолы на основе тримеров пропилена, а также нормальных олефинов с содержанием окиси этилена 3 моль на 1 моль алкилфенола. Сиккативы выполняют функцию катализатора процесса пленкообразования при формировании покрытия на резине. Они изготавливаются по ТУ 2902-228-68 и по ТУ 2902-276-69. В ;композиции используют известные для этой цели краски или окрашивающие концентраты. Для окрашивания лакокрасочной композиции также применяют сплав канифоли с индулином, используемый в промышленности резиновой обуви. Изготовление лакокрасочной композиции осуществляют путем взаимного растворения компонентов при интенсивном механическом перемешивании в условиях нормальной температуры. Перед употреблением композицию под вергают фильтрации и анализу. Пример 1. Лакокрасочная композиция, содержащая, мас.%: Окисленный бутадиенстирольный каучук СКС-ЗОАРКПН6,0 Оксидат синтетических жирных кислот0,5 Уайт-спирит65,0 Пентафталевая смола 10,0 Бутилцеллозольв 2,0 Оксиэтилированные алкилфенолы (неонол АФ) .1,0 Сиккатив 7640 0,5 5 Краска на основе сплава эфира канифоли с индулином 2,5 композиция, Пример 2. Лакокрасочная содержащая, мас.%: Окисленный бутадиенстирольный каучук СКС- 30 АРКПН) (или СКМС-ЗОАРКПН) в смеси с СКД-1,2 в соот12,0 ношении 1:0,25 Оксидат синтетических жирных 1,0 кислот Уайт-спирит 70,0 Пентафталевая смола 15,0 Бутиловьга спирт 3,5 Оксиэтилированные алкилфенолы (неонол АФ) . 0,8 Сиккатив - смесь 7640. 9529 О 15 20 8 Окисленный бутадиенстирольный каучук СКС-ЗОАРКПН в смеси. с СКД-ЛПР в соотношении 1:0,3520,0 Оксидат синтетических жирных кислот1,5 Уайт-спирит75,0 Пентафталевая смола20,0 Этилцеллозольв5,0 Оксиэтилированнь1е алкилфенолы (неонол АФ)2,0 Сиккатив 64 б2,0 Краситель8,0 Оптимальным из приведенных примеров является состав 2, который характеризуется высокой стабильностью факела при распылении, минимальными потерями лака, наименьшим значением соотношения рабочей и мертвой зон лакирования, обеспечивает высокую укрывистость формирующегося покрытия в поле высокого напряжения, обеспечивает хорошие технологические параметры производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Лакокрасочная композиция для покрытия резиновых изделий | 1981 |

|

SU952930A1 |

| Лак для резиновой обуви | 1975 |

|

SU516726A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕГО ЧЕРНОГО КАУЧУКОВОГО ЛАКА ДЛЯ РЕЗИНОВОЙ ОБУВИ | 1995 |

|

RU2109752C1 |

| Лаковая композиция для покрытия резиновых изделий | 1985 |

|

SU1381142A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕГО | 1996 |

|

RU2129580C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕГО (ВАРИАНТЫ) | 2001 |

|

RU2203904C2 |

| ВОДНО-ДИСПЕРСИОННАЯ ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ | 1999 |

|

RU2154078C1 |

| Способ получения черного каучукового лака для резиновой обуви | 1989 |

|

SU1666498A1 |

| КОМПОЗИЦИЯ ДЛЯ ПЕЧАТНЫХ ПЛАТ | 1992 |

|

RU2041902C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНТАФТАЛЕВЫХ ЭМАЛЕЙ | 1997 |

|

RU2142484C1 |

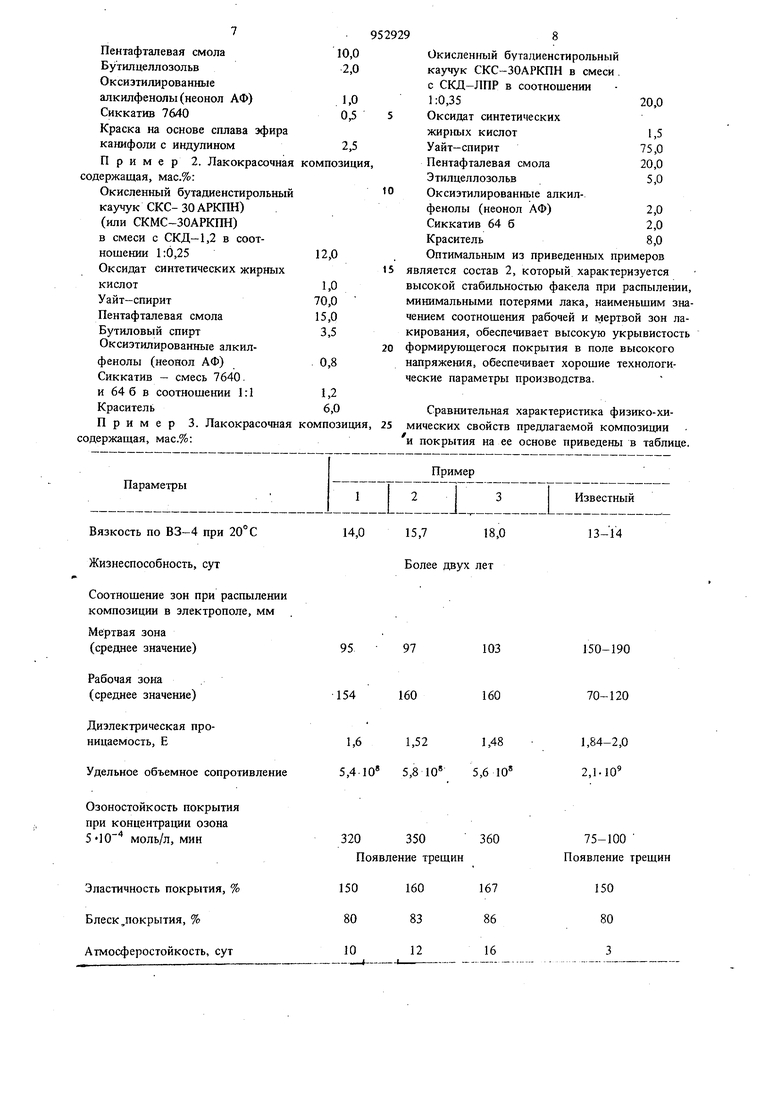

Жизнеспособность, сут Соотношение зон при распылении композиции в злектрополе, мм . Мертвая зона (среднее значение) Рабочая зона (среднее значение) Диэлектрическая проницаемость, Е 5,410 Удельное объемное сопротивление Озоностойкость покрытия при концентрации озона 5 Ю моль/л, мин Эластичность покрытия, % Б леек,покрытия, % Атмосферостойкость, сут 1,6 320 По Более двух лет 150-190 70-120 1,84-2,0 1,521,48 2,1-10 ,810 5,6 10 75-100 350360 Появление трещин ие трещин

За счет улучшения электрофизических характеристик, диспергируемости лака создаются хорошие технологические условия электростатического распыления композиции в поле высокого напряжения, улучшается качество покрытия . и его внешний вид.

Электрические свойства предлагаемой композиции позволяет наносить ее на резиновую обувь в электростатическом поле высокого напряжения в наиболее жестких режимах лакирования, когда между металлическим проводником и диэлектриком (шерсть, ткань, резина, клеевая прослойка) увеличивается абсолютное .значение диэлектрической постоянной. Уменьшается PV . Это дает возможность наносить лаковое покрытие на спецобувь, например с шерстяной подкладкой, а также модели резиновой обуви.

Таким образом, улучшается гомогенность лакокрасочной композиции, повышается ее жизнеспособность, что является важным условием при хранении и транспортировке композиции, а также при лакировании для получения хорошего внешнего вида обуви, значительно снижается расход в 2,0-2,5 раза монофункционального гидроксилсодержащего продукта при сохранении высоких физико-химических пара-, .метров композиции, улучшается атмосферостойкость покрытия, стабилизируется технологический режим лакирования в электростатическом поле высокого напряжения, сокрашаются потери лака при распылении, значительно улучшается соотношение между рабочей и мертвой зоной распыления, факел при распылении более стабилен и улучшаете диспергируемость лака.

Кроме того, решается вопрос исключения дефицитных растительных и животных видов сырья, расширяется сырьевая база, создается реальная возможность обеспечения производства необходимыми компонентами, значительно улучшаются санитарно-гигиенические условия труда

И исключается высокая загазованность в процессе распыления.

Формула изобретения

Лакокрасочная композиция для покрытия резиновых изделий, включающая пленкообразуюшее, пентафталевую смолу, краситель, сиккатив, уайт-спирит и гидроксилсодержащий растворитель, отличающаяся тем, что, с целью yлyчшe шя диспергируемости, электрофизических и физико-механических свойств покрытия, она содержит в качестве пленкообразующего окисленный бутадиенстирольный каучук или его смесь с полибутадиеновым каучуком в соотно5шении 1:0,25-1:0,35, а также дополнительно содержит оксидат синтетических жирных кислот с кислотным числом 73-78 мг КОН/г и т. пл. 5054° С и оксиэтилированные алкилфеноль Cg-Си со степенью оксиэтилирования 2-5 при

0 следующем соотношении компонентов, мас.ч.: Пленкообразующее6-20

Пентафталевая смола10-20

Краситель2,5-8,0

Сиккатив0,5-2,0

5

Уайт-спирит 65,0-75;0

Гидроксилсодержащий растворитель2,0-5,0

Оксидат синтетических жирных кислот с кислотным

0 числом 73-78 мг КОН/г и т. пл. 50-54° С 0,5-1,5

Оксиэтилированные алкилфенолы 12 со степенью оксиэтилирования 2-50,1-2,0

5

Источники информации принятые во внимание при экспертизе

0 кл. С 09 D 3/36, -1975 (прототип).

Авторы

Даты

1982-08-23—Публикация

1981-01-28—Подача