(54) СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОЙ ОЛИФЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения нефтеполимерных смол | 1976 |

|

SU861356A1 |

| Способ получения нефтеполимерных смол | 1977 |

|

SU988832A1 |

| Способ получения модифицированного бутадиен-стирольного пленкообразующего | 1981 |

|

SU1087535A1 |

| Способ получения электроизоляционного покрытия | 1974 |

|

SU584343A1 |

| Способ получения синтетической олифы | 1982 |

|

SU1030375A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРОВ ПИПЕРИЛЕНА | 1997 |

|

RU2135442C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕГО | 1991 |

|

RU2050371C1 |

| Способ очистки бутадиенстирольной олифы | 1981 |

|

SU1232668A1 |

| Способ получения пленкообразующего на основе пиперилена | 1981 |

|

SU1065433A1 |

| Способ получения пленкообразующего | 1979 |

|

SU833997A1 |

1

Изобретение касается получения пленкообразующих материалов, преимущественно синтетической олифы, соолигомеризацией арилалкенов и сопряженных диенов в углеводородном растворителе.

Пленкообразующие олигомеры бутадиена и соолигомеры бутадиена и стирола подобно полимеризованным растительным маслам способны отверждаться в тонких слоях под влиянием кислорода воздуха и образовывать водостойкие покрытия. Растворы зтих олигомеров, производство которых базируется на доступном дещевом сырье, в ряде случаев успещно заменяют масляные олифы. Известные способы получения олигодиенов и соолигомеров сопряженных диенов с винилароматическими мономерами предусматривают применение в качестве катализатора олигомеризации щелочных -таллов (Na,Li t1 ,2 ,3 ,4 и 5 и разли х летаплоорганических соединений 6 и 7. Применение последних связано с тщательной очисткой мономеров от влаги и других примесей, с использованием специальных устройствд1редотврашаю1цих попадание влаги,воздуха

в реакционную зону и,наконец с необходимостью разложения и удаления катализаторного комплекса из продуктов реакции. Приготовление, хранение, транспортировка, а также подача в реакционную зону дисперсий щелочных металлов или металлоорганических соединений из-за их высокой чувствительности к влаге, воздуху также связано с трудностями. Все это усложняет технологию олигомеризации на щелочных металлах и металлоорганических катализаторах, делает эти процессы пожаро- и взрывоопасными.

Следует также отметить, что олигодиены, получаемые в присутствии металлоорганических катализаторов, содержат значительное количество (2% и более) Димеров, тримеров, которые придают продукту неприятный запах и замедляют высыхание покрытий на основе таких олигомеров. Для ускорения высыхания покрытий жидкие олигодиены предварительно уплотняют окислительной-полимеризацией при температуре 200300°С, что также оаюжияет технологию получения пленкообразующих 8. Ьпя приготовления . олифы высоковязкие олиюдиепы или соолигомеры диенов и арилалксиов, полученные изложенным criocofjoM, разбавляют ароматическими углеволоролами. В присутствии щелочных металлов олигомеризация и соолигомеризавдя диенов протекает с образованием частично циклизованных олйгймеров, содержащих преимущественно 1,2буталиеновые звенья, снижающих эластичность покрытий, вследствие чего содержание арилалкеновых зненьев (которые также уменьщают зластичиость покрытий) в соолигомере не превышает 30%. Это отрицательно влияет на твердость, атмосферостойкость покрытий/повышает себестоимость олифы (стоимость сопряженных диенов дивинила, изопрена сравнительно выше, чем стО ймость арилакенов-стирол или а-метилстирол).

Применение в качестве катализаторов олигомеризации диенов и арилалкенов органических перекисей в значиГельной мере позволяет избежать указанных недостатков, присущих щелочным металлам и металлоорганическим катализаторам:-отпадает необходимость в тщательной очистке мономеров и растворителя, в разрушении катали;заторного комплекса; исключается образование в заметных количествах димерных, гримерных продуктов; облегчается транспортировка и хранение катализатора, упрощается технологическая схема в целом. Однако свободнорадикальная олигомеризация и соолигомеризация диенов и арилалкенов требует специальных растворителей - регуляторов молекулярного веса.

К известным растворителям-регуляторам молекулярного веса олигомера можно отнести прлигалоидуглеводороды (ССЦ, СНС1з и др.), алкилбензол 9, 10 и 11 и другие органические соединения.Указанные выще растворители-регуляторы молекулярного веса олигомеров берут в избыке по отношению к исходным мономерам, что снижает концентращ ю мономеров в реакционной смеси, и, как следствие, уменьшает скорость олигомеризацки. Получаемые при зтом олигомеры в качестве концевых групп содержат осколки растворителя, которые замедляют процесс окислительной полимеризации .(отверждения) олигомерных пленок, а при использовании в качестве растворителя полигалоидуглеводородов ухудшаются свето- и термостабильность покрытий. Токсичность большинства из применяемых растворителей-регуляторов молекулярного веса вызывает необходимость предварительного тщательного отделения их от олигомера с последзтощим растворением олигомеров в нетоксичных или малотоксичных растворителях.

Прототипом предлагаемого способа получения синтетической олифы является способ свободнорадикальной соолигомеризации арилалкенов с сопряженными диенами в среде растворителя, например фракции С - Ci2 нафтеновых углеводородов, в присутствии регулятора молекулярного веса - алкилбензолов.

Применение токсичных алкилбензолов в качестве растворителя-регулятора молекулярного веса, как было отмечено, делает необходимым удаление растворителя с последующим растворением полученного олигомера в нетоксичных растворителях и фильтрацией лака, что осложняет технологию приготовления синтетической олифы. Кроме того, получаемая олифа медленно высыхает.

Цель изобретения - упростить технологию процесса и улучшить качество олифы. Эта цель достигается применением регуляторов молекулярного веса, выбранных из группы, содержащей конденсаты сопряженных алкадиенов с циклодиенами, продукты частичного дегидрирования зтих конденсатов и фракцию с т.кип. 160-220°С, выделенную из продуктов пиролиза нефтяного сырья при 750-850°С.

При этом упрощается технология процесса, так как исключаются стадии удаления растворителя, растворения продукта в лаковых растворителях и фильтрации лака, и улучшается качество, в частности высыхаемость, адгезия, водои химстойкость, твердость и стабильность покрытий на основе получаемой синтетической олифы. Кроме того, снижаются токсичность и стоимость синтетической оЛифы путем применения алифатических растворителей, содержащих не более 16% ароматических углеводородов.

Способ осуществляют следующим образом.

Смесь 10-25 вес.ч. диена, 25-40 вес.ч. арилалкена, 30-60 вес.ч. алифатического (циклоалифатического) углеводородного растворителя, 0,22 вес.ч. органической перекиси с 4,8-10 вес.ч. . продуктов диеновой конденсации циклодиенов с диенами нагревают при температуре 60-140°С в течение 20-40 ч, после чего реакцибнную смесь охлаждают до 40-60С, удаляют примеси, выкипающие до 150°С. Получают готовую синтетическую олифу с выходом 97-99 вес.% от исходной смеси. Введение в реакционную смесь после завершения процесса 1-3 вес.ч. малеинового ангидрида устраняет необходимость удаления летучих соединений из олифы и улучшает качество последней.

Полученная олифа имеет следуюшие характеристики: цвет - бесцветная . или светло-желтая прозрачная жидкость; вязкость по ВЗ-4 20-60 с, высыхаемость от пыли более 2 ч, полная - не более 24 ч..

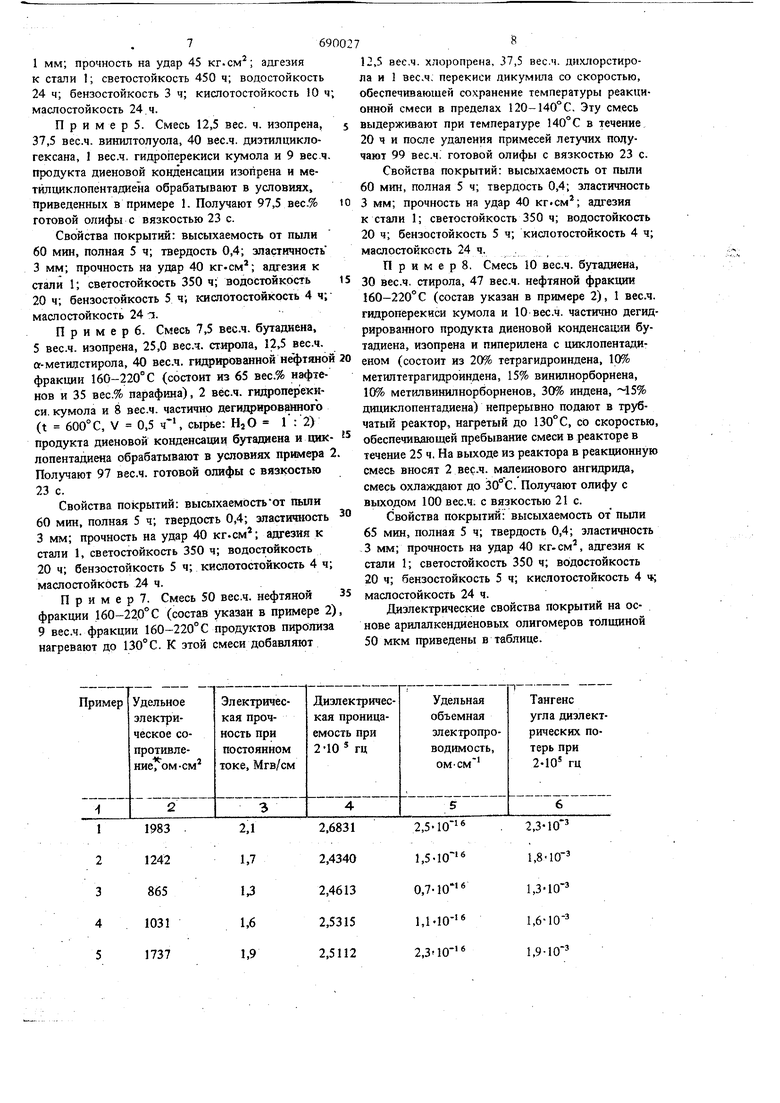

Свойства покрытий: твердость по М-3 0,150,5; эластичность по шкале НИИЛКа 1-5 мм; на удар по VI-A 35-50 кг-см ; адгезия к стали по методу решетчатого надреза 1-3; водостойкость при 20°С 10-24 ч; кислостойкость в 10%-ной НС1 при 20°С 4-12 ч; бензостойкость в масле МК-22 при 20°С более 24 ч; светостойкость в аппарате ИП-1,3 100-500 ч; удельое электрическое сопротивление 865- 1Ч83ом-см 5. - (,y электрическая прочность 1,3-2,1 Мгв/см ; диэлектрическая проницаемость 2,4340-2,6831; удельная объемная электронроводность 0,710L 2,. см; тангенс угла диэлектрических потерь 1,3-10 - 2, В качестве диена применяют бутадиен, изопрен, пиперилен, 2,3-диметилбутадиен, хлоропрен и другие сопряженные диеяы, а также их смеси. В качестве арилалкенов ис1юльзугот стирол, а-метилстирол и их замещенные в ядре алкил-, Jгалоидпроизводные, винилнафталин, изопропенил нафталин. В качестве алифатического растворителя используют индивидуальные нафтеновые, парафи« новые углеводороды C|o-Ci2 и их смеси с т.кин 160-220°С.. В качестве растворителя применяют также нефтяную фракцию 160-220°С, содержащую не более 16% ароматических углеводородов и свободную от непредельных соединений, а так же и продукты гидрирования этой фракции. В качестве сомономера - регулятора молекулярного веса, применяют продукты диеноврй кон денсации циклопентадиена, Щ1клогексадиена, их алкил и галоидпроизводных с бутадиеном, ийопреном, пипериленом и другими диенами. Продукты диеновой конденсации содержат, вес.%; 10-80 тетрагидроиндена и/или его алкил- галоидпроизводных, 10-75 винилнорборнена и/или его алкил галоидпроизводных и 10-15 алкенилциютанов, дициклопентадиена и/или его производных.Продукт указанного состава получают нагреванием эквимолярной смеси циклопентадиена, бутадиена и/или их производных при температуре 100150°С, под давлением, необходимым для прове дения конденсации в жидкой фазе: Вместо чистых диена и циклодиена могут быть использованы их технические фракции, выделенные из продуктов пиролиза нефтяного,сырья или из продук тов дегидрирования углеводородов €4, Cs. В качестве сомономера -- регулятора молекулярного веса олигомеров применяют также фракцию 150-220°С, выделенную из продуктов пиролиза нефтяного сырья при температуре .750850°С и времени кбнтакта 0,5-30 с. Указанная фракция, наряду с тетрагидроинденом, винилнорборненом, содержит также инданпродукты дегидрирования тетрагидроиндена, винилиденнорборнен продукт изомеризации винилнорборнена и дициклопентадиен. В качестве органических перекисей применя ют гидроперекиси и перекиси алкилбензолов, парафинов, алкенов, цикленов, алкиленцикленов, а также их смеси. Пример 1. Смесь 10 вес.ч. бутадиена, 40 вес.ч. стирола, 40 вес.ч. см.еси 1,3- и 1,4 изопропилметилциклогексена, 2 вес.ч. гидроперекиси кумола и 8 вес.ч. продукта диеновой конденсации бутадиена и циклопентадиена (состоит на 50;. из тетрагидроинлеиа,. - 45% вииилнорборнена и винилциклогексана, дицнклопентаднена) нагревают при температуре 60-100°С в течение 5 ч, 100-120°С 5 ч и 120-140°С 10 ч. Продукт охлаждают до 50°С и при остаточном давлении, 20-25 мм рт. ст. выдерживают I ч для удаления непрореагировавщих мономеров и других .гтетучих соединений. Получают готовую синтетическую олифу с выходом 99% на исходную смесь. Вязкость олифы 20 с. Свойства покрытий: высыхаемость от пыли 30 мин, полная 3 ч; твердость 0,5; эластичность . 5 мм; прочность на удар 25 кг. адгезия к стали 3; светостойкость 100 ч; водостойкость 10 ч; бензостойкость 5 ч; кислотостойкость 4 ч; маслостойкость более 24 ч. П р и м е р 2. Смесь 10 вес.ч. бутадиена, 25 вес.ч. стирола, 60 вес.ч. нефтяной фракции 160-220°С, содержащей 50 вес.ч. нафтенов, 35 вес.% парафинов и 15 вес.% ароматических углеводородов, 0,2 вес.ч. инициатора - перекиси трег-бутила и 5 вес.ч. продукта диеновой конденсации бутадиена и циклопентадиена (состав приведен в примере 1) нагревают при температуре 80-130°С 5 ч и при 130-140°С 35 ч. Затем смесь охлаждают до 50°С и при остаточном давлении 20-25 мм рт. ст. удаляют летучие соединения. Получают готовую олифу с выходом от исходной смеси 97%. Вязкость олифы 28 с. Свойства покрытий: высыхаемость от пыли 90 мин, полная 8 ч; твердость 0,35; эластичность 1 мм; Прочность на удар 40 кг.см; ,а/ц-езия к стали 1, светостойкость 400 ч; водостойкость 24 ч; бензостойкость 5 ч; кислотостойкость 8 ч; маслостойкость 24 ч. П р и м е р 3. Смесь 25 вес.ч. бутадиена и 25 вес.ч. стирола, 40 вес.ч. парафинового углеводорода Cio-Ci2. 10 вес.ч. трет-бутилпербензоата и 9 вес.ч. продукта диеновой конденсации изопрена и циклопентадиена обрабатывают в условиях, приведенных в примере 2. Получают 98,5% готовой олифы с вязкостью 60 с. Свойства покрытий: высыхаемость от пыли 240 мин, полная 24 ч; твердость 0,15; эластичность 1 мм; прочность на удар 50 кг.см; адгезия к стали 1; светостойкость 500 ч; водостойкость 24 ч; бензостойкость 1 ч; кислотостойкость 12 ч; маслостойкость 24 ч. П р и м е р 4, Смесь 25 вес.ч. бутадиена, 40 вес.ч. стирола, 30 вес.ч. нефтяной фракции 160-220°С (состав указан в примере 2) 1,5 вес.ч. гидроперекиси кумола и 3,5 вес.ч. фракции 160220°С, выделенной из продуктов пиролиза бензина При 780°С, обрабатывают в условиях примера 1. Получают готовую олифу с выходом 99% на исходную смесь. Вязкость 45 с. Свойства покрытий: высыхаемость от пыли 120 с, полная .16 ч; твердость 0,25) эластичность

7690

1 мм; прочность на удар 45 кг. адгезия к стали 1; светостойкость 450 ч; водостойкость 24 ч; бензостойкость 3 ч; кислотостойкость 10 ч; маслостойкость 24.ч.

П р и м е р 5. Смесь 12,5 вес. ч. изопрена, 37,5 вес.ч. винилтолуола, 40 вес.ч. диэтилциклогексана, 1 вес.ч. гидроперекиси кумола и 9 вес я. продукта диеновой конденсации изопрена и метйдциклопентадиена обрабатывают в условиях, приведенных в примере 1. Получают 97,5 вес.% готовой олифы с вязкостью 23 с.

Свойства покрытий: высыхаемость от пыли 60 мин, полная 5 ч; твердость 0,4; эластичность 3 мм; прочность на удар 40 кг-см ; адгезия к стали 1; светостойкость 350 ч; водостойкость 20 ч; бензостойкость 5 ч; кислотостойкость 4 ч; маслостойкость 24 а.

Примере. Смесь 7,5 вес.ч. бутаднена, 5 вес.ч. изопрена, 25,0 вес.ч. стирола, 12,5 вес.ч. а-метил стирола, 40 вес.ч. гидрированной нефтяной фракции 160-220° С (состоит из 65 вес.% )тенов и 35 вес.% парафина), 2 вес.ч. гидроперекиси, кумола и 8 вес.ч. частично дегидфировдаюго (t 600°С, V 0,5 ч , сырье: HjO Г: 2) продукта диеновой конденсавди бутадиена и циклопентадиена обрабатывают в условиях npHMq)a 2. Получают 97 вес.ч. готовой олифы с вязкостью 23 с.

Свойства покрытий: высыхаемОстьот пыпи 60 мин, полная 5 ч; твердость 0,4; эластичность 3 мм; прочность на удар 40 кг. адгезия к стали 1, светостойкость 350 ч; водостойкость 20 ч; бензостойкость 5 ч; кислотостойкость 4 ч; маслостойкость 24 ч.

3

П р и м е р 7. Смесь 50 вес.ч. нефтяной фракции 160-22РС (состав указан в примере 2), 9 вес.ч. фракции 160-220° С продуктов пиролиза нагревают до 130°С. К зтой смеси добавляют

12,5 вес.4. хлоропрена, 37,5 вес.ч. днхлорстирола и 1 вес.ч; перекиси дикумила со скоростью, обеспечивающей сохранение температуры реакционной смеси в пределах 120-140°С. Эту смесь выдерживают при температуре 140° С в течение 20 ч и после удаления примесей летучих подучают 99 вес.ч. готовой олифы с вязкостью 23 с.

Свойства покрытий: высыхаемость от пыли 60 мин, полная 5 ч; твердость 0,4; эластичность 3 мм; прочность на удар 40 кг. адгезия к стали 1; светостойкость 350 ч; водостойкость 20 ч; бензостойкость 5 ч; киспотостойкость 4 ч; маслостойкость 24 ч. .

П р и м е р 8. Смесь 10 вес.ч. бутадиена, 30 вес.ч. стирола, 47 вес.ч. нефтяной фракции 160-220° С (состав указан в примере 2), 1 вес.ч гидроперекиси кумола и 10 вес.ч. частично дегидрированного продукта диеновой конденсаш-ш бутадиена, изопрена и пиперилена с циклопентадиеном (состоит из 20% тетрагидроиндена, 10% метилтетрагидроиндена, 15% винилнорборнена, 10% метилвинилнорборненов, 30% индена, 15% дициклопентадиена) непрерывно подают в трубчатый реактор, нагретый до 130°С, со скоростью обеспечивающей пребывание смеси в реакторе в течение 25 ч. На выходе из реактора в реакционную смесь вносят 2 ве,.ч. малеинового ангидрида, смесь охлаждают до 30°С. Получают олифу с выходом 100 вес.ч. с вязкостью 21 с.

Свойства покрытий: высыхаемость от пыли 65 мин, полная 5 ч; твердость 0,4; эластичность 3 мм; прочность на удар 40 кг-см, адгезия к стали 1; светостойкость 350 ч; водостойкость 20 ч; бензостойкость 5 ч; кислотостойкость 4 ч.; маслостойкость 24 ч.

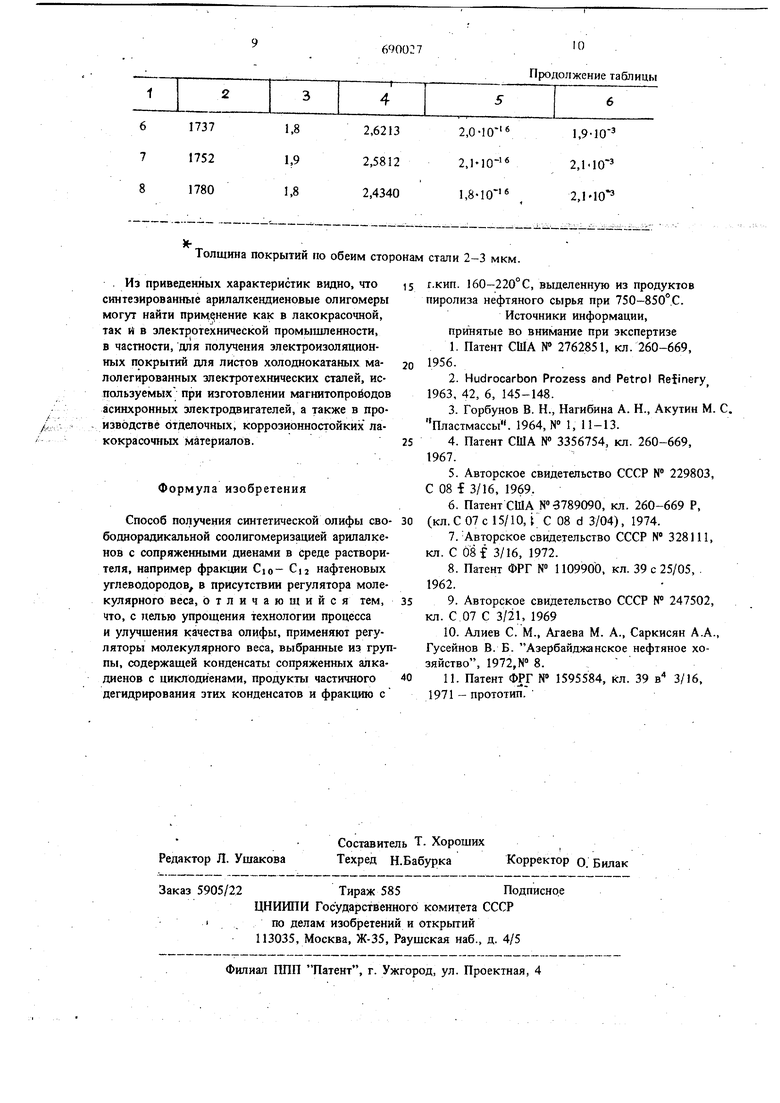

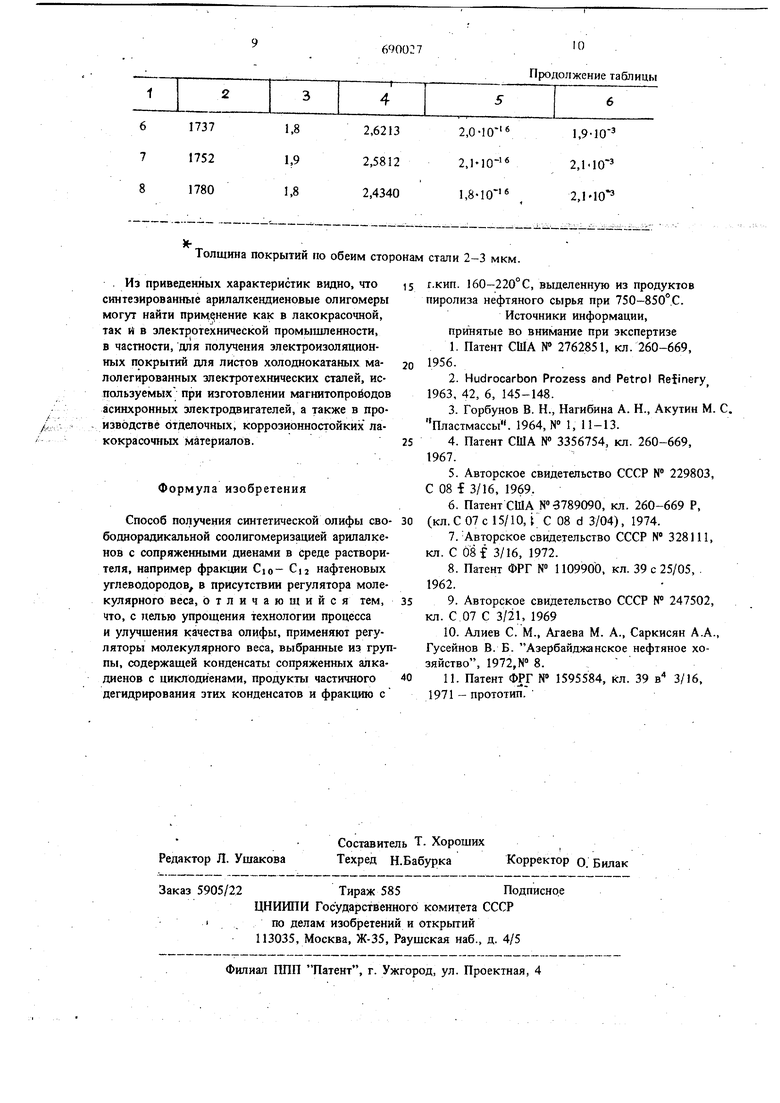

Диэлектрические свойства покрытий на основе арилалкендиеновых олигомеров толщиной 50 мкм приведены в таблице.

Толщина покрытий по обеим сторонам стали 2-3 мкм. , Из приведенных характеристик видно, что синтезированные арилалкендиеновые олигомеры могут найти применение как в лакокрасочной, так и в электротехнической промышленности, в частности, для получения электроизоляционных покрытий для листов холоднокатаных малолегированных электротехнических сталей, используемых при изготовлении магнитопройодов асинхронных электродвигателей, а также в производстве отделочных, коррозионностойких лакокрасочных материалов. Формула изобретения Способ получения синтетической олифы свободнорадикальной соолнгомеризацией арилалкенов с сопряженными диенами в среде растворителя, например фракции Сю- Ciz нафтеновых углеводородов, в присутствии регулятора молекулярного веса, отличающийся тем, что, с целью упрощения технологии процесса и улучшения качества олифы, применяют регуляторы молекулярного веса, выбранные из груп пы, содержащей конденсаты сопряженных алкадиенов с циклодиенами, продукты частичного дегидрирования этих конденсатов и фракцию с

Продолжение таблицы .кип. 160-220°С, выделенную из продуктов иролиза нефтяного сырья при 750-850°.С. Источники информации, принятые во внимание при экспертизе 1.Патент США fP 2762851, кл. 260-669, 1956. 2.Hydrocarbon Prozess and Petrol Refinery 1963, 42, 6, 145-148. 3.Горбунов В. Н., Нагибина А. Н., Акутин М. С. ПлacтмaccыM964,NM, 11-13. 4.Патент США № 3356754, кл. 260-669, 1967. 5.Авторское свидетельство СССР № 229803, С 08 f 3/16, 1969. 6.Патент США №3789090, кл. 260-669 Р, (кл.С07с15/10, i С 08 d 3/04), 1974. 7.Авторское свидетельство СССР № 328111, кл. С 08 f 3/16, 1972. 8.Патент ФРГ № 1109900, кл. 39 с 25/05, 9.Авторское свидетельство СССР № 247502, кл. С 07 С 3/21, 1969 10.Алиев С. М., Агаева М. А., Саркисян А.А., Гусейнов В. Б. Азербайджанское нефтяное хозяйство, 1972,N 8. 11.Патент Ф1РГ P 1595584, кл. 39 в 3/16, 1971 - прототип.

Авторы

Даты

1979-10-05—Публикация

1975-10-08—Подача