00

ел

4:

Изобретение относится к технологии целлюлозно-бумажного производства, а точнее к способам получения побочных продуктов при варке целлюлозы, и может быть использовано при вьщелении скипидара из терпентинного конденсата, например получаемого при сульфатной варке древесины Известен способ вьвделения скипидара из терпентинного конденсата путем гравитационного отстаивания ij

Однако этот способ не позволяет достаточно полно извлечь скипидар, поскольку в терпентинном конденсате, как правило, присутствует черный щелок, наличие которого приводит к образованию устойчивой эмульсии, удерживающей значительную часть скипидара.

Наиболее близким к изобретению по технической сущности является способ вьщеления скипидара из терпентинного конденсата центрифугированием. По этому способу терпентинный конденсат направляется в центробежный сепаратор - модифицированную модель центрифуги В-214-С Де Лаваль. Центробежный конденсат, попадая в поле центробежных сил, создаваемых сепаратором, разделяется на два потока: скипидарньй и сток, содержащий 0,49 об,% скипидара. При достаточно высокой начальной концентрации скипидара в терпентинном конденсате степень разделения на тарельчатых сепараторах достигает 97,8%. Такой эффект разделения достигается в том случае, если в терпентинном конденсате отсутствует черный щелок С 23Недостатком известного способа является низкий эффект разделения терпентинного конденсата, содержащего примесь черного щелока. При этом возникает стойкая эмульсия и эффект разделения составляет всего лишь 60%. Кроме того, образующаяся мазеподобная водноскипидарная эмульсия забивает тарелки сепаратора, вследствие чего необходимы частые и длительные остановки для чистки сепаратора. Вуход скипидара при этом невысокий. Целью изобретения является повышение выхода скипидара и уменьшение загрязнения сточных вод.

Поставленная цель достигается тем, что согласно способу выделения скипидара из терпентинного конденсата с примесью черного щелока путем центробежного сепарирования его и

последующего отстаивания, перед сепарированием терпентинный конденсат фильтруют от механических примесей и после сепарирования вводят белый щелок с общей щелочностью 110-115 г/л, активной щелочностью 93-105 г/л, содержанием сернистых соединений 3133%, сульфидностью 27-34% в количестве 19-21% от веса образовавшейся после сепарирования эмульсии.

Кроме того, с целью упрощения технологии сепарированием, в терпентинный конденсат вводят скипидар в количестве, обеспечивающем общую концентрацию скипидара в нем 6-38 г/

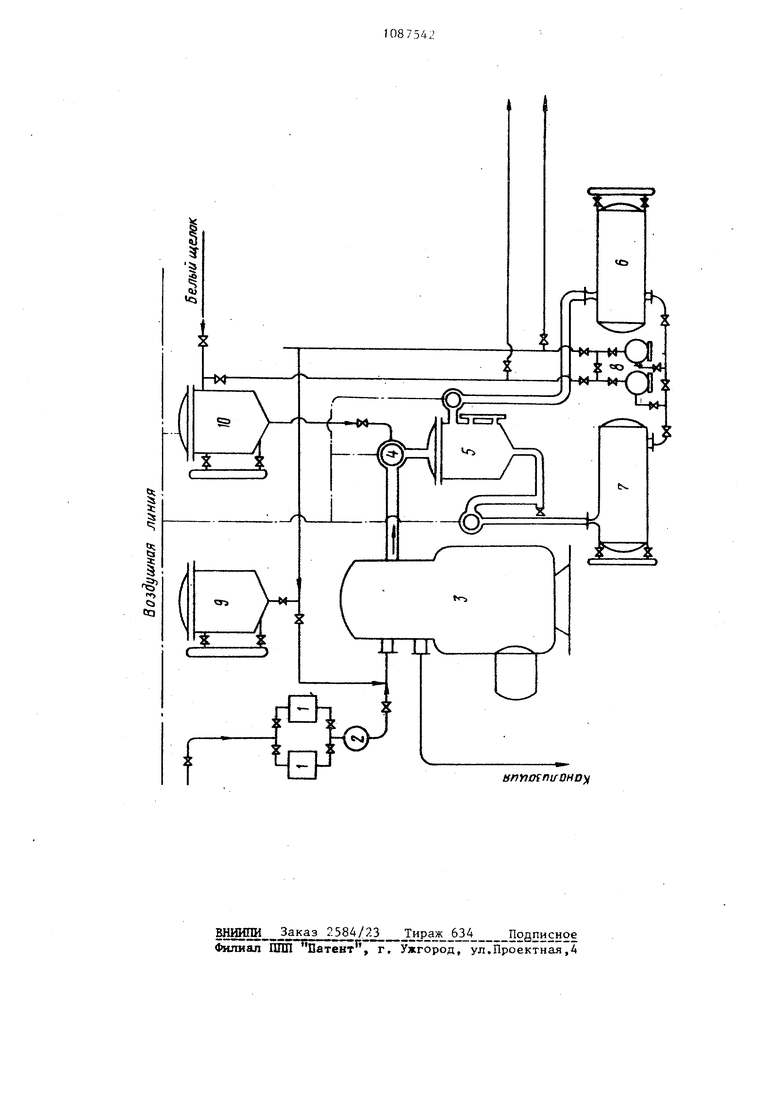

На чертеже изображена схема осуществления способа.

Сущность данного способа заключается в следующем.

Терпентинный конденсат через фильтры 1, работающие поочередно, и расходомер 2 поступает в сепаратор 3. В том случае, когда содержание скипидара в исходном конденсате менее 6 г/л, в сепаратор из сборника вводят скипидар. Из сепаратора выходит поток сточного конденсата и скипидара с высококонцентрированной эмульсией - вода в масле. В смотровом фонаре 4 эмульсия смешивается в белым щелоком, обеспечивающим рН раствора 8-12, и разрушается. Во флорентине 5 происходит разделение при 20-60 С на скипидар-сырец, поступающий в сборник 6, -и флорентинную ззоду, поступающую в сборник 7, Из сборника 6 насосом 8 скипидарсырец откачивается на дальнейщую переработку и частично подается в мерник 9 для промывки барабана сепаратора . Белый щелок из варочного цеха поступает в мерник 10 и далее на разрзтиение эмульсии. Флорентинная вода из сборника 7 возвращается в варочный цех, а часть ее периодически додается на промывку барабана сепаратора. Обвязка насосов 8 трубопроводами осуществляется с таким расчетом, чтобы они бьши взаимозаменяемы.

Свежий белый щелок в качестве активного варочного реагента содержит смесь едкого натра и сульфида натрия (NaOH + Na2S). СЗ J. Кроме активного реагента в белом щелоке обязательно содержится карбонат натрия NartCO-j как результат неполной реакции каустизации. В белом щелоке содержится в небольщом количестве 3 еще целый ряд солей натрия - сульфа сульфит Na2SO ; тиосульфат .; полисульфиды, силикат алюминат NaAlCL ; хлорид NaCl и др.. Сумма всех солей натрия в водном растворе образует общую щелочность, которая для производственного белого щелока составляет 110-115 г/л. Сумма (NaOH + ) называется активной щелочью, что составляет 93 105 г/л. Содержание сернистых соеди нений .; NajSO ; Na2S20 соста ляет 32%. Отношение активной щелочи ко всей щелочи, выраженное в процентах, называется сульфидностью , %). Сульфидность NaOH -f NajS производственного белого щелока находится в пределах 27-34%. Пример 1 (контрольный). По известному способу производственный терпентинньй конденсат с содержанием 3 + 1,3 г/л скипидара и 0,1-0,3% черного щелока подвергают длительно му (1-5 сут) отстаиванию при 20 60с. Разделения заэмульгированного скипидара не происходит. Пример 2 (контрольный). Указанный в примере t терпентинный конденсат подают на пилотную установку непрерывного действия, выполненную по предлагаемой схеме и включающую сепаратор типа Сатурн-2 с П тарелками и фактором разделения 6400. При этом терпентинный конденсат разделяется на два потока: водно-скипидарную эмульсию, содержащую 53-55% скипидара, и сточный конденсат, содержащий 0,04-0,08% скипидара. Однако через 0,2-0,5 ч происходит забивание тарелок сепаратора высококонцентрированной эмульсией и разделение прекращается, что требует остановки установки и разборки барабана на чистку. Пример 3. В соответствии с предлагаемым способом на вход сепаратора в терпентинный конденсат состава, указанного в примерах 1 и 2, добавляют скипидар-сы ец в количестве, обеспечивающем суммарную концентрацию скипидара на входе 6 38 г/л. В этом режиме сепаратор устойчиво работает длительное время (14 ч и более) при производительнос ти 50 л/ч по исходному конденсату. При этом получают водно-скипидарную 424 эмульсию, содержащую 53-55% скипидара, и сточный конденсат, содержащий 0,04-0,08% скипидара. Пример 4. Водно-скипидарную эмульсию, полученную по примеру 3, смешивают со стандартным производственным белым щелоком в количестве 19-21% к эмульсии, при этом рН 8-12, и отстаивают в течение 0,10,5 ч. В результате получасового отстаивания вьщеляют скипидар-сырец, содержащий 0,1% воды, и разбавленный белый щелок, содержащий 0,04% скипидара. Разбавленный белый щелок возвращается в основное производство на варку древесины. Пример 5. На пилотной установке (фиг. 1) непрерывного действия производительностью 50 л/ч по терпентинному конденсату производят разделение конденсата с содержанием 1,7 г/л скипидара и 0,1% черного щелока при 20 ° С. В соответствии с данным способом на вход в сепаратор в конденсат подают скипидар-сырец в количестве, обеспечивающем суммарную концентрацию скипидара 6 г/л (т.е. 215 г/ч). Получаемая в результате сепарирования водно-скипидарная эмульсия в количестве 566 г/ч, содержащая 53% скипидара, поступает в смеситель и непрерывно разрушается производственным белым щелоком, добавляемым в количестве 19% к эмульсии (т.е. 107 г/ч). Затем она разделяется в непрерывно действующем отстойнике, в результате этого в сборнике накапливается скипидар-сырец в количестве 275 г/ч с содержанием влаги 0,1% и разбавленный белый щелок в сборнике 5 в количестве 398 г/ч с содержанием скипидара 0,06%. В этом режиме установка устойчиво работает длительное время (10 ч) и дает степень извлечения скипидара из исходного терпентинного конденсата 70%. Пример 6. Аналогично примеру 5 перерабатывают конденсат, содержащий 4,3 г/л скипидара и 0,3% черного щелока при 60 С. Добавка скипидара-сырца на вход сепаратора для доведения концентрации 6 г/л по скипидару составляет 85 г/ч. Получаемая в результате сепарирования водно-скипидарная эмульсия в количестве 566 г/ч содержит 53% скипидара, разрушается и отстаивается аналогично примеру 5 производственным белым щелоком в количестве 21% к эмульсии (т.е. 119 г/ч). В резуль .тате разделения получают 275 г/ч скипидара-сырца с содержанием влаги 0,1% и 410 г/ч разбавленного бел го щелока с содержанием скипидара 0,04%. Установка устойчиво работает 17 ч со степенью извлечения скипида ра из исходного конденсата 88%. Пример 7. Аналогично примерам 5 и 6 перерабатывают конденса с содержанием скипидара 20 г/л, чер ного щелока 0,2% при АОС. Так как концентрация скипидара в исходном конденсате превышает 6 г/л, то в него дополнительно не вводят скипидар-сьфец. Результаты работы установки. Получают водно-скипидарную эмуль сию, содержащую 55 % скипидара, в количестве 1750 г/ч. После разрушения белым щелоком 20% к эмульсии, что составляет 350 г/ч, и разделения получено 960 г/ч скипидара-сьфца, содержащего 0,1% влаги, и 1140 г/ч разбавленного белого щелока с содержанием 0,05% скипидара. Установка непрерывно устойчиво работает 8 ч со степенью вьщеления ск пидара 96%. Пример В. Аналогично приме рам 5-7 перерабатывают конденсат, содержащий 38 г/л скипидара и 0,2% черного щелока при 40 С. Получают 3400 г/ч водно-скипидарной эмульсии содержащей 55% скипидара. Добавляют 20% белого щелока, что составляет 680 г/ч. Получено 1860 г/ч скипидара-сырца влажностью 0,1% и 2220 г/ч разбавленного белого щелока с содержанием скипидара 0,05%. Установка работает устойчиво 5 ч со степенью извлечения скипидара 98%. Полученньй скипидар имеет следующую характеристику, %: сернистые соединения 1,45; камфен 1,25; А -карен 21,5; о(,-терпинен 1,7; терпинолен 3,55; об-пинет 59,7; -пинен 4,0; дипентен 5,7;п-цимол 0,8; -терпинен 0,65. Очищенный терпентинный конденсат представляет собой отработанный конденсат (производство называют подскипидарной водой), освобожденньй от скипидара, и имеет следующую хар ктеристику: рН 9,1 ХПК 10350; БПК5 2038; содержание, мг/л: скипидар 0,5-0,8; метанол 4784; сероводород 181; метилмеркаптан 135; диметилсульфид 420;диметилдисульфид 19,2 Таким образом, использование предлагаемого способа выделения скипидара из загрязненного черным щелоком терпентинного конденсата обеспечивает по сравнению с известным способом возможность получения из побочных продуктов дополнительного количества товарного продукта - скипидара, позволяет уменьшить загрязненность стоков, что способствует охране окружающей среды. В случае загрязнения терпентинного конденсата черным щелоком образуется стойкая эмульсия, которая не разделяется при гравитационном отстаивании, поэтому загрязненный черным щелоком терпентинный конденсат идет в сток и скипидар теряется.

«Cl

«cs

к

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки живицы | 1973 |

|

SU436845A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛОЙ СКИПИДАРНОЙ ЭМУЛЬСИИ ДЛЯ ВОДОЛЕЧЕНИЯ | 2003 |

|

RU2277896C2 |

| Способ регенерации химикатов сульфатного производства целлюлозы | 1980 |

|

SU878846A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛТОЙ СКИПИДАРНОЙ ЭМУЛЬСИИ ДЛЯ ВОДОЛЕЧЕНИЯ | 2003 |

|

RU2262927C2 |

| СПОСОБ УВАРИВАНИЯ КАНИФОЛИ | 1996 |

|

RU2099378C1 |

| Способ уваривания канифоли | 1978 |

|

SU789551A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖИВИЦЫ | 1991 |

|

RU2010829C1 |

| СПОСОБ УДАЛЕНИЯ СЕРЫ ИЗ МЕТАНОЛА-СЫРЦА | 2014 |

|

RU2672732C2 |

| Способ предупреждения карамелизации гидролизатов в процессах водного или кислотного гидролиза растительного сырья | 1980 |

|

SU958553A1 |

| ПРОМЫСЛОВАЯ УСТАНОВКА И СПОСОБ ПОДГОТОВКИ К ТРАНСПОРТУ ЭМУЛЬГИРОВАННОГО ГАЗОВОГО КОНДЕНСАТА | 1999 |

|

RU2161523C1 |

1. СПОСОБ ВЫДЕЛЕНИЯ СКИПИДАРА ИЗ ТЕРПЕНТИННОГО КОНДЕНСАТА с примесью черного щелока путем центробежного сепарирования его и последующего отслаивания, отличающийся тем, что, с целью повышения выхода скипидара и уменьшения загрязнения сточных вод, перед се.парированием терпентинный конденсат фильтруют от механических примесей и после сепарирования вводят белый щелок с общей щелочностью 110 115 г/л, активной щелочностью 93 105 г/л, содержанием сернистых соединений 31-33%, сульфидностью 27 34% в количестве 19-21 % от веса образовавшейся после сепарирования эмульсии. i 2. Способ по п. 1, отличающий с я тем, что, с целью упроще(Л ния технологии перед сепарированием, в терпентинный конденсат вводят скипидар в количестве, обеспечивающем общую концентрацию скипидара в нем 6-38 г/л.

«r

lfnYiOfnifOHD)(

Авторы

Даты

1984-04-23—Публикация

1981-03-18—Подача