Изобретение относится к газовой и нефтяной промышленности, а именно к установкам и способам подготовки к транспорту газового конденсата.

При добыче эмульгированного газового конденсата, содержащего свободную и эмульгированную воду и твердые парафины, образуются стойкие эмульсии, представляющие собой смесь конденсата и мелких частиц воды, бронированных твердыми парафинами. При транспортировании эмульгированного газового конденсата по трубопроводу на внутренних поверхностях трубопровода происходит осаждение твердых парафинов и частичная или полная закупорка трубопровода. Кроме того, на перерабатывающие установки вместе с сырьем поступает эмульгированная вода и твердые парафины, за счет чего снижается качество товарных продуктов.

Аналогичные проблемы возникают при транспортировании эмульгированного газового конденсата на автомобильном и ж/д транспорте.

Из уровня техники известна промысловая установка, предназначенная для подготовки к транспорту на перерабатывающие заводы газового конденсата. Она состоит из газовых сепараторов (трапов) высокого и низкого давления, сборника конденсата и резервуара для отстоя воды и примесей и насоса /1/.

Недостатком известной установки является то, что стойкие эмульсии невозможно разрушить с помощью резервуаров-отстойников и при транспортировании эмульгированного газового конденсата в трубопровод попадает неочищенный газовый конденсат.

Наиболее близкой по технической сущности является установка подготовки нефти и газового конденсата к транспорту с промысла на перерабатывающий завод, включающая последовательно расположенные узел деэмульсации газового конденсата с помощью поверхностно - активных веществ (ПАВ) и резервуар-отстойник /2/.

Недостатком такой установки является то, что с помощью деэмульгаторов происходит лишь разрушение эмульсий. При последующей очистке в резервуарах-отстойниках от конденсата удаляется вода, но очистка от твердых парафинов малоэффективна. Поэтому твердые парафины отстаиваются лишь частично, а основная масса твердых парафинов попадает на перерабатывающую установку, ухудшая качество товарных продуктов. Кроме того, способ деэмульсации эффективен в том случае, когда производят нагрев продукта, в данном случае - нагрев газоконденсата. Очевидно, что при нагреве происходят потери легких фракций газового конденсата и снижается качество товарных продуктов. Недостатком также является высокая стоимость деэмульгаторов.

Задачей настоящего изобретения является повышение эффективности подготовки к транспорту эмульгированного газового конденсата и повышение качества товарного газоконденсата.

Сущность заявляемой установки заключается в том, что известная промысловая установка подготовки к транспорту эмульгированного газового конденсата, включающая сборник конденсата, отстойник и насос, согласно изобретению дополнительно снабжена системой двухступенчатой очистки, установленной после сборника конденсата и включающей последовательно установленные осадительную центрифугу первой ступени очистки, тарельчатый центробежный сепаратор второй ступени очистки и емкость для сбора осадков, отделяемых в осадительной центрифуге, тарельчатом центробежном сепараторе и отстойнике.

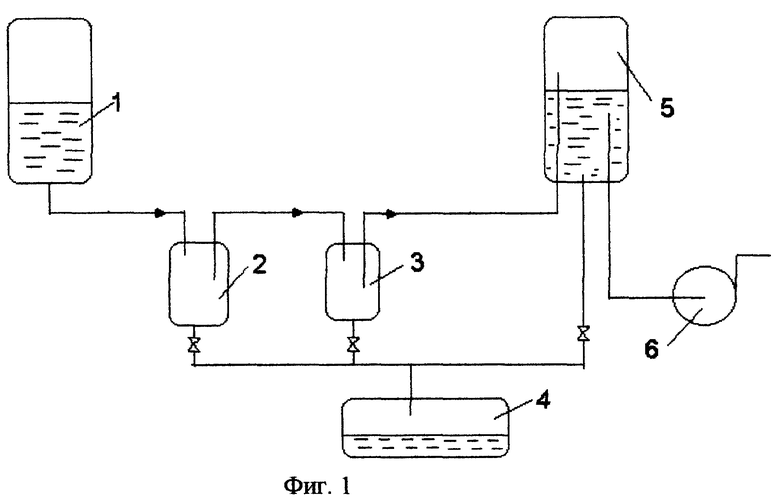

На чертеже представлена схема предлагаемой установки.

Промысловая установка состоит из сборника конденсата 1, выход из которого соединен со входом в осадительную центрифугу 2, выход фугата из центрифуги 2 соединен с входом в тарельчатый центробежный сепаратор 3, выход фугата из центробежного сепаратора 3 соединен со входом в резервуар-отстойник 5, выход осветленного конденсата из резервуара-отстойника 5 соединен со входом в насос 6, а выходы осадков из центрифуги 2, сепаратора 3 и резервуара-отстойника 5 соединены с емкостью 4 для сбора воды и твердых парафинов.

Работа установки осуществляется следующим образом.

Эмульгированный газовый конденсат, содержащий стойкую эмульсию, свободную и эмульгированную воду и твердые парафины, из сборника конденсата 1 при атмосферном давлении направляют на вход осадительной центрифуги 2. Затем полученный фугат после первой ступени очистки направляют на вход в центробежный сепаратор 3. Полученный фугат после второй ступени очистки направляют на вход в отстойник 5. После отстойника осветленный газовый конденсат направляют на вход в насос 6 для транспортировки по трубопроводу на установку по переработке газового конденсата. Отделенные от газового конденсата в центрифуге 2, сепараторе 3 и отстойнике 5 воду и примеси направляют в емкость 4.

Из уровня техники известен способ подготовки газового конденсата к транспорту путем отстаивания в резервуарах-отстойниках /3/.

Недостатком известного способа является то, что при подготовке к транспорту эмульгированного газового конденсата путем отстаивания не происходит разрушения стойких эмульсий и в трубопровод поступает неочищенный газоконденсат. Способ отстаивания основан на отделении примесей от конденсата под действием силы тяжести и этой силы недостаточно для разрушения стойких эмульсий.

Наиболее близким по технической сущности является способ подготовки к транспорту эмульгированного газового конденсата путем двухступенчатой очистки посредством деэмульсации и последующего отстаивания в резервуарах-отстойниках /4/.

Недостатком способа деэмульсации является то, что при этом способе происходит лишь разрушение эмульсий, но содержание воды и твердых парафинов в конденсате не снижается. При последующем отстаивании в отстойнике из конденсата удаляется вода, но очистка конденсата от твердых парафинов путем отстаивания в резервуарах-отстойниках малоэффективна. Поэтому твердые парафины отстаиваются лишь частично, а основная масса твердых парафинов попадает на перерабатывающую установку, ухудшая качество товарных продуктов. Кроме того, способ деэмульсации эффективен в том случае, когда производят нагрев продукта, в данном случае - нагрев газоконденсата. Очевидно, что при нагреве происходят потери легких фракций газового конденсата и снижается качество товарных продуктов. Недостатком также является высокая стоимость способа деэмульсации.

Сущность заявляемого способа - заключается в том, что в известном способе подготовки к транспорту эмульгированного газового конденсата, содержащего свободную и эмульгированную воду и твердые парафины, включающем двухступенчатую очистку и отстаивание, согласно изобретению в первой ступени очистку ведут путем осадительного центрифугирования при факторе разделения 800 - 1200, полученный фугат с содержанием твердых парафинов 0,7 мас.% направляют во вторую ступень очистки путем центробежного сепарирования при факторе разделения 4000 - 6000 на максимальном диаметре ротора с получением на выходе фугата с содержанием твердых парафинов до 0,2 мас.%.

При этом на стадии осадительного центрифугирования от газового конденсата отделяют свободную и эмульгированную воду и твердые парафины с размером частиц от 5 мкм и выше.

Причем на стадии центробежного сепарирования от газового конденсата отделяют твердые парафины с размером частиц от 5 мкм и ниже.

Способ подготовки к транспорту газового конденсата осуществляется следующим образом.

Эмульгированный газовый конденсат, содержащий стойкую эмульсию 20 об.%, свободную воду 1,2 мас.%, эмульгированную воду 0,9 мас.% и твердые парафины 2,2 мас. % с размером частиц до 20 мкм, при атмосферном давлении и температуре от 5 до 30oC направляют на первую стадию очистки путем осадительного центрифугирования при факторе разделения 800 - 1200, при этом происходит разрушение стойкой эмульсии, отделение от конденсата свободной и эмульгированной воды и твердых парафинов с размерами частиц от 5 мкм и выше. Затем порченный фугат, содержащий 0,7 мас. % твердых парафинов, направляют на вторую стадию очистки путем центробежного сепарирования при факторе разделения 4000 - 6000 на максимальном диаметре ротора, при этом от газового конденсата отделяют твердые парафины с размером частиц от 5 мкм и ниже. Полученный фугат, содержащий 0,2 мас.% твердых парафинов, направляют на стадию отстаивания. После отстаивания осветленный газовый конденсат транспортируют трубопроводным, автомобильным или ж/д транспортом на установку по переработке газового конденсата.

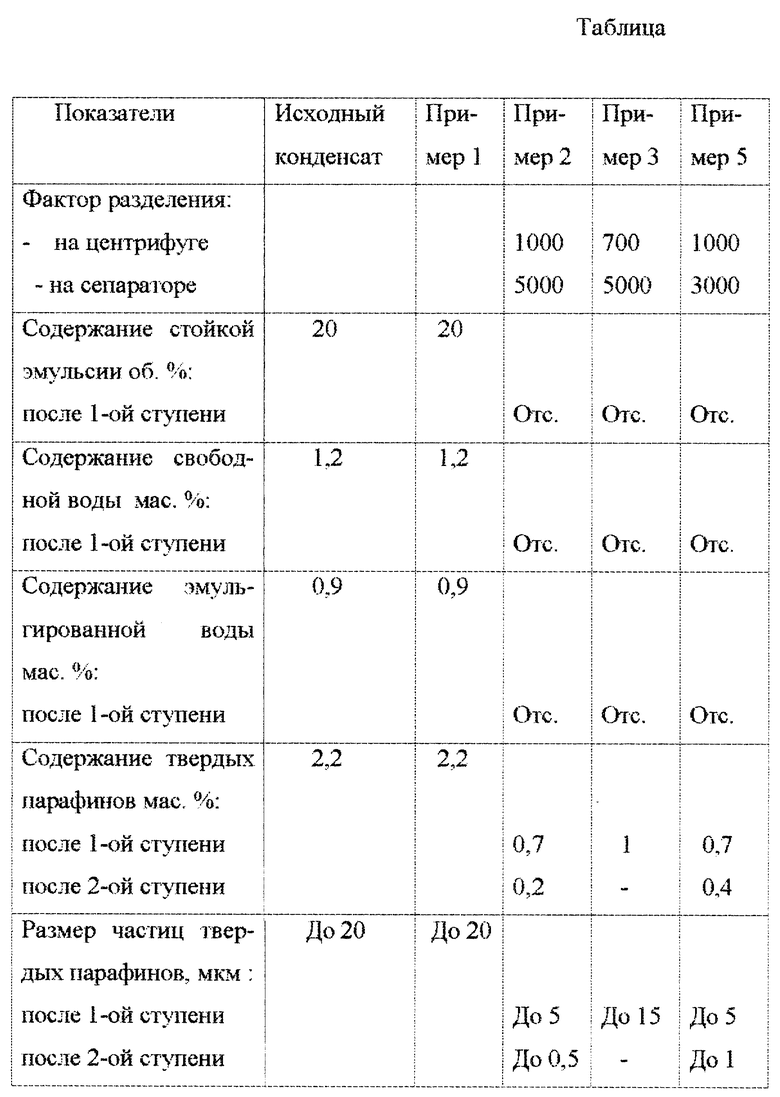

Для сравнения известного и предлагаемого способов рассмотрены примеры 1-6, а результаты экспериментов приведены в таблице.

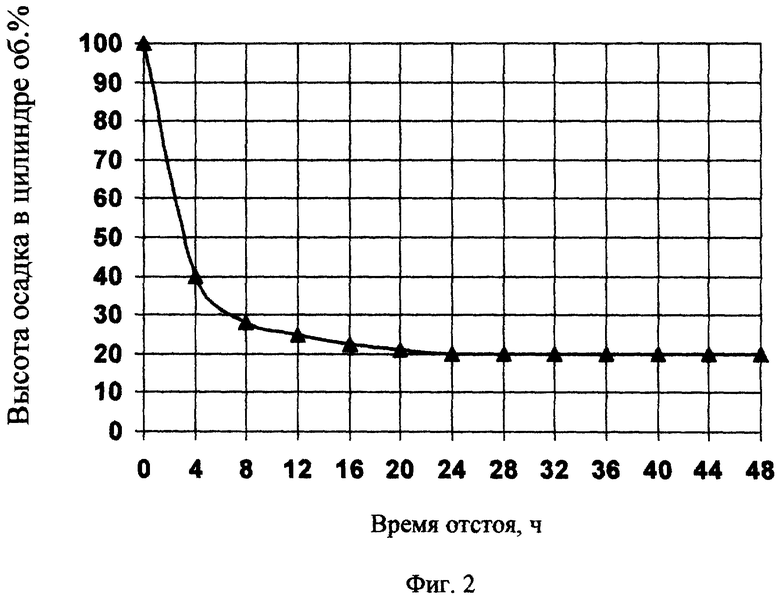

Пример 1. Известный способ подготовки к транспорту эмульгированного газового конденсата путем отстоя. Газоконденсат из сборника конденсата с исходным содержанием примесей, приведенном в таблице, поступает для очистки путем отстоя в резервуар-отстойник. Поскольку отстоя (разрушения) стойкой эмульсии в резервуаре не происходит, на выходе из резервуара содержание примесей по данным анализов остается неизменным.

Результаты экспериментов по отстою эмульсии в исходном газовом конденсате в зависимости от времени отстоя приведены на фиг. 2. Из графика видно, что в течение 16 часов объемное содержание эмульсии снизилось до 20 об.%, а затем практически не менялось, т.е. содержание примесей оставалось неизменным, что подтверждается результатами анализов. Поэтому считаем, что на выходе из отстойника в конденсате содержится до 20 об.% стойкой эмульсии.

Пример 2. Способ подготовки к транспорту эмульгированного газового конденсата двухступенчатой очисткой путем осадительного центрифугирования при оптимальном факторе разделения 1000 в первой ступени и центробежного сепарирования при оптимальном факторе разделения 5000 во второй ступени. Газоконденсат из сборника конденсата 1 с исходным содержанием примесей, приведенном в таблице, поступает в осадительную центрифугу 2, где происходит разрушение стойкой эмульсии, отделение от исходного конденсата свободной и эмульгированной воды и твердых парафинов с размерами частиц от 5 мкм и выше, и получение фугата с показателями, приведенными в таблице. Затем фугат после первой ступени очистки поступает в центробежный сепаратор, где происходит его очистка от твердых парафинов с размером частиц от 5 мкм и ниже и получение фугата с показателями, приведенными в таблице. Как следует из таблицы, этот пример обеспечивает наилучшие показатели.

Пример 3. Способ подготовки к транспорту эмульгированного газового конденсата двухступенчатой очисткой путем осадительного центрифугирования при факторе разделения 700 в первой ступени и центробежного сепарирования при оптимальном факторе разделения 5000 на максимальном диаметре ротора во второй ступени.

Газоконденсат из сборника конденсата 1 с исходным содержанием примесей, приведенном в таблице, поступает в осадительную центрифугу 2, где происходит разрушение стойкой эмульсии, отделение от исходного конденсата свободной и эмульгированной воды и твердых парафинов. Поскольку при неоптимальном факторе разделения 700 в осадительной центрифуге ухудшается очистка газоконденсата от твердых парафинов, в ней отделяются твердые парафины с размерами частиц от 15 мкм и выше. Затем фугат после первой ступени очистки поступает в центробежный сепаратор второй ступени, где твердые парафины с размером частиц 15 мкм забивают его тарелки. Этот пример невозможен.

Пример 4. Способ подготовки к транспорту эмульгированного газового конденсата двухступенчатой очисткой путем осадительного центрифугирования при факторе разделения 1300. Этот пример невозможен, т.к. на осадительных центрифугах при факторе разделения 1300 наступает режим резонансных частот, сопровождаемый авариями.

Пример 5. Способ подготовки к транспорту эмульгированного газового конденсата двухступенчатой очисткой путем осадительного центрифугирования при оптимальном факторе разделения 1000 в первой ступени и центробежного сепарирования при неоптимальном факторе разделения 3000 на максимальном диаметре ротора во второй ступени.

Фугат после осадительной центрифуги 2 с параметрами, приведенными в таблице, подается в центробежный сепаратор 3, где происходит его очистка от твердых парафинов с размерами частиц от 5 мкм и ниже. Из таблицы видно, что при факторе разделения 3000 работа центробежного сепаратора ухудшается, и в нем отделяются частицы твердых парафинов с размерами от 1 мкм и выше, и обеспечивается получение на выходе второй ступени фугата с содержанием твердых парафинов до 0,4 вес.%.

Пример 6. Способ подготовки к транспорту эмульгированного газового конденсата двухступенчатой очисткой путем осадительного центрифугирования при оптимальном факторе разделения 1000 в первой ступени и центробежного сепарирования при факторе разделения 7000 на максимальном диаметре ротора во второй ступени. Этот пример невозможен, т.к. при факторе разделения 7000 в центробежном сепараторе наступают резонансные колебания, сопровождаемые аварией.

По сравнению с прототипом заявляемая установка и способ обеспечивают качественную подготовку эмульгированного газового конденсата к транспорту и получение на выходе из установки до 96-97 мас.% осветленного конденсата от исходного при отсутствии воды с размером частиц твердых парафина до 0,5 мкм и содержанием твердых парафинов не более 0,2 вес.%., благодаря чему повышается качество товарного газоконденсата и повышаются технико-экономические показатели работы промысла.

Источники информации

1. И.Л.Гуревич. Технология переработки нефти и газа, ч. 1. "Химия", М., 1972, с. 20.

2. И.Л. Гуревич. Технология переработки нефти и газа, ч. 1. "Химия". М. 1972, с. 181, рис. 82.

3. А.Г. Касаткин. Основные процессы и аппараты химической технологии. М. Химия, 1973, с. 178.

4. И.Л. Гуревич. Технология переработки нефти и газа. ч. 1. "Химия". М. 1972, с. 181.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ К ТРАНСПОРТУ ЭМУЛЬГИРОВАННОГО ГАЗОВОГО КОНДЕНСАТА | 2001 |

|

RU2209107C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ЦИКЛОПАРАФИНОВ ИЗ ГАЗОВОГО КОНДЕНСАТА | 2000 |

|

RU2178452C1 |

| СПОСОБ СБОРА И ПОДГОТОВКИ ГАЗОКОНДЕНСАТНОЙ СМЕСИ К ТРАНСПОРТУ ПРИ РАЗРАБОТКЕ ГАЗОКОНДЕНСАТНЫХ МЕСТОРОЖДЕНИЙ С ВЫСОКИМ ПЛАСТОВЫМ ДАВЛЕНИЕМ (ВАРИАНТЫ) | 2000 |

|

RU2173203C1 |

| СПОСОБ ДЕГАЗАЦИИ И ОБЕЗВОЖИВАНИЯ НЕФТИ И СЕПАРАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2206734C1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ ДИЗЕЛЬНОГО ТОПЛИВА, ПОЛУЧЕННОГО ИЗ ГАЗОВОГО КОНДЕНСАТА | 2003 |

|

RU2268288C2 |

| Способ выделения нефти из нефтешламов | 2024 |

|

RU2827618C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЕСОДЕРЖАЩИХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2536906C1 |

| СПОСОБ ПОДГОТОВКИ НЕФТИ К ПЕРЕРАБОТКЕ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2162725C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЕСОДЕРЖАЩИХ ОТХОДОВ | 2013 |

|

RU2536897C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ НЕФТЕСОДЕРЖАЩИХ СТОЧНЫХ ВОД | 2001 |

|

RU2205797C1 |

Изобретение относится к транспорту эмульгированного газового конденсата и может быть использовано в газовой промышленности. Установка состоит из газового сепаратора низкого давления, осадительной маятниковой центрифуги, тарельчатого центробежного сепаратора, отстойника, насоса, а также емкости для сбора осадков, отделяемых в центрифуге, центробежном сепараторе и отстойнике. Способ осуществляется посредством двухступенчатой очистки эмульгированного газового конденсата путем осадительного центрифугирования при факторе разделения 800-1200 в первой ступени и центробежного сепарирования при факторе разделения 4000-6000 на максимальном диаметре ротора во второй ступени. Технический результат: качественная подготовка эмульгированного газового конденсата к транспорту, повышение качества товарного газоконденсата и повышение технико-экономических показателей работы промысла. 2 с. и 2 з.п. ф-лы, 2 ил., 1 табл.

| SU 1489799 A1, 30.06.1989 | |||

| Установка подготовки нефти | 1982 |

|

SU1017362A1 |

| Сепаратор нефтегазовый | 1985 |

|

SU1318245A1 |

| 0 |

|

SU159910A1 | |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| DE 3601814 A, 23.07.1987 | |||

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

Авторы

Даты

2001-01-10—Публикация

1999-10-26—Подача