00

СП СП

00 Изобретение относится к металлургии, в частности к способам термической обработки деталей упругих чувствительных элементов точных приборов, изготовленных из железо-никель-кобальтовых мартенситностареющих сталей, и может быть использовано при изготовлении деталей типа пружин, мембран, подвесов и т.д. для упругих чувствительных элементов точных измерительных приборов.

В современном приборостроении в качестве материалов для изготовления упругих чувствительных элементов и деталей типа пружин и упругих подвесов применяются железо-никель-кобальтовые мартенситностареющие стали обладающие высоким пределом упругости, значительно превосходящим пределы упругости практически всех известных прзжинных материалов (высокоуглеродистых и легированных сталей, специальных сплавов и т.д.). В частности, мартенситностареющие стали значительно превосходят по пределу упругости пружинные сплавы элинварного класса.

Однако мартенситностареющие стали термообработанные по известным режимам, характеризуются существенной зависимостью упругих характеристик (модуля упругости) от температуры, что в значительной мере ограничивает возможность их применения в качестве материала для упругих чувствительных элементов в точном приборостроении, поскольку для снижения температурной погрешности приборов в случае использования мартенситностареющих сталей требуется применять сложные и энергоемкие термостатирующие устройства.

Известен способ обработки мартенситностареющих сталей, включающий закалку с температурой 1000 С, обработку холодом и старение при . 450®С 1 3.

Наиболее близким к изобретению по технической сущности является способ термической обработки мартенситностареющих сталей, преимущественно железо-никель-кобальтовых, включаютцй закалку и старение при ASOtlO C в течение 1-1,5 2.

Однако известный способ не обеспечивает получения у сталей этого класса малого температурного коэффициента модуля упругости (т.е.м.у.) 10

магических температур от (-40) до (+60)С наблюдается существенная зависимость упругих свойств от температуры и значения температурного

коэффициента частоты собственных колебаний достигают -1 30 t(j 1/°С.

Целью изобретения является уменьшение температурного коэффициента частоты собственных колебаний.

Для достижения поставленной цели согласно способу термической обработки мартенситностареющих сталей преимущественно железо-никель-кобальтовых, включающему закалку и старение при 450±10°С в течение 1-1,5 ч, проводят дополнительное старение при 550-: 625°С в течение 3-3,5 ч и обработку холодом при (-40) (-42)°С в течение 1,5-2 ч.

В результате такой термообработки структура стали состоит из состаренного упрочненного мартенсита и высокодисперсных частиц ферромагнитного аустенита, получающего в

результате обратного об - -j перехода, которьй снижает точку Кюри сплава до температур порядка 50-150 С. Такое снижение точки Кюри приводит к уменьщению зависимости модуля упругости от температуры. Изменяя температуру старения в пределах 550625 С, можно регулировать количество аустенита обратного перехода и, тем самым, изменять значения т.к.ч.

от -50-10 1/°С до +35-10 1/С. Такие значения т.к.ч соответствуют сплавам элинварного класса . Последующая обработка холодом при (-40) -(-42)с в течение 1,5-2 ч проводится с целью

перевода нестабильной части аустенита обратного перехода в мартенсит для стабилизации температурного коэффициента частоты.

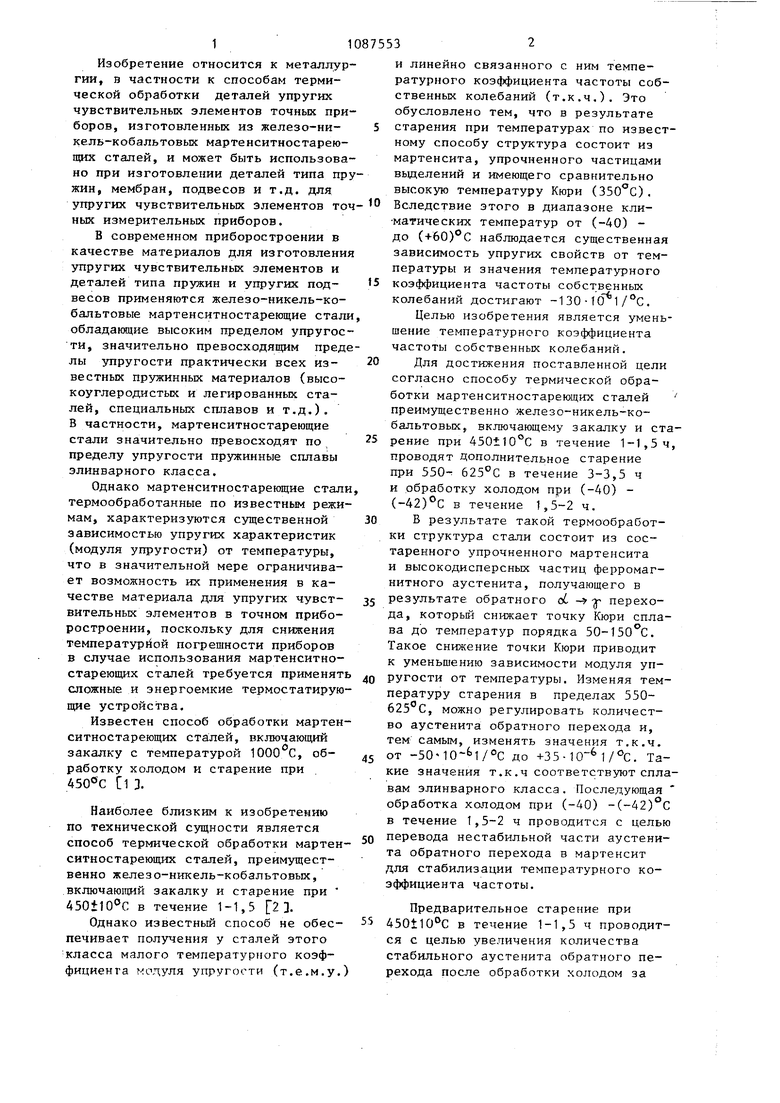

Предварительное старение при 450110°С в течение 1-1,5 ч проводится с целью увеличения количества стабильного аустенита обратного перехода после обработки холодом за 32 и линейно связанного с ним температурного коэффициента частоты собственньк колебаний (т.к.ч.). Это обусловлено тем, что в результата старения при температурах по известному способу структура состоит из мартенсита, упрочненного частицами вьщелений и имеющего сравнительно высокую температуру Кюри (). Вследствие этого в диапазоне клисчет образования большого количества обогащенных легирующими элементами зон (предвьщелений). Повышение температуры второго старения вьше нецелесообразно так как при охлаждении после старения от температуры вьше 625.°С образовавшийся аустенит превращается Б мартенсит с точкой Кюри, лежащей при более высокой температуре. Способ осуществляют следующим образом. Проводят термическую обработку, например, стали ООН21К9М5Т по следующим режимам: закалка от температуры 950±10с после вьщержки в течение 1-1,5 ч в воде, обработка жидким азотом в течение 1 ч, предва рительное старение при 450±10°С в течение t-1,5 ч старение в интер вале температур 550-625с в течение 3-3,5 ч, обработка холодом при температуре (-А0)-(42)с в течение 1,5-2 ч. Точность поддержания температуры в печи во время термообработки , а точность поддержания тем пературы при обработке холодом ± . На термообработанных таким образом образцах измерялся температурный коэффициент собственной час тоты в диапазоне температур (-40)(+60) С. Точность измерения температурного коэффициента частоты составляет 11, 5-1U 1/с. Результаты замеров представле.ны в табл, 1. Как видно из таблицы образцы, термообработанные по изве ному способу (режимы раздела (а) имеют температурный коэффициент частоты в пределах -(70 -130) х X 10 1/°С, в то время, как образцы, обработанные по предлагаемому способу, в зависимости от температуры второго старения имеют температурный коэффициент частоты от -47 х X до +34-1(. Выбирая температуру второго старения в предлагаемых пределах, можно изменять значение получаемого температурного коэффициента частоты. Это позволяет существенно повысить термостабильность упругих чувствительных элементов, изготовленных из мартенситностареющих сталей, повысить точность приборов, использующих эти упругие чувствительные элементы, снизить требования к термостатированию приборов без ущерба для их точности. Режимы о/ отличаются только температурой второго старения и обработкой холодом при -(40)-(-42)°С после старения. Влияние времени выдержки в ука- . занМых вьше пределах на температурный коэффициент частоты, твердость (HgJ и количество аустенита обратного перехода приведено в табл. 2. Как видно из табл. 2 изменение времени выдержки в указанных пределах вызьшает изменение температурного коэффициента частоты, не превышающее ошибку измерения. В табл. 3 представлены сведения об изменении предела упругости сплава ООН21К9М5Т после обработки. Для типичного пружинного сплава эликварного класса - спл. 45ИХТ при значениях Т.к.ч, t 5-Ю в интервала температур от -40 до 60 С, 0,005 ° Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ деформационно-термической обработки мартенситностареющих сталей | 1989 |

|

SU1703704A1 |

| Способ деформационно-термической обработки мартенситностареющих сталей с двухфазной @ + @ -структурой | 1989 |

|

SU1705368A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОРРОЗИОННО-СТОЙКИХ МАРТЕНСИТНОСТАРЕЮЩИХ СТАЛЕЙ | 2013 |

|

RU2535889C1 |

| Способ термической обработки нержавеющих мартенситностареющих сталей | 1985 |

|

SU1321756A1 |

| КОРРОЗИОННО-СТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 2010 |

|

RU2430187C1 |

| КОРРОЗИОННОСТОЙКАЯ МАРТЕНСИТНОСТАРЕЮЩАЯ СТАЛЬ | 2013 |

|

RU2532785C1 |

| ЗАКАЛЕННАЯ МАРТЕНСИТНАЯ СТАЛЬ С НИЗКИМ ИЛИ НУЛЕВЫМ СОДЕРЖАНИЕМ КОБАЛЬТА, СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ИЗ ЭТОЙ СТАЛИ И ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ ДЕТАЛЬ | 2008 |

|

RU2456367C2 |

| Способ термической обработки отливок из нержавеющих мартенситностареющих сталей | 1983 |

|

SU1142517A1 |

| ЭЛИНВАРНЫЙ СПЛАВ С ВЫСОКИМ МОДУЛЕМ УПРУГОСТИ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2015 |

|

RU2605732C1 |

| ЭЛИНВАРНЫЙ МАРТЕНСИТНОСТАРЕЮЩИЙ СПЛАВ | 1992 |

|

RU2026406C1 |

СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МАРТЕНСИТНОСТАРЕЮЩИХ СТАЛЕЙ преимущественно железо-никель-кобальтовых, включающий закалку и старение при 450110 С в течение 1-1,5 ч, отличающийся тем, что, с целью уменьшения температурного коэффициента частоты собственных колебаний, проводят дополнительное старение при 550-625с в течение 3-3,5 ч и обработку холодом при (-40) - (-42) в течение 1,5-2 ч.

-131t1,5 ,0

-113t2,0,

lOStt.l

89fO,9 -79i,5

289t5

3iO,5

610t9 8tO,3 560t4

t

-102t1,0 -87tO,9

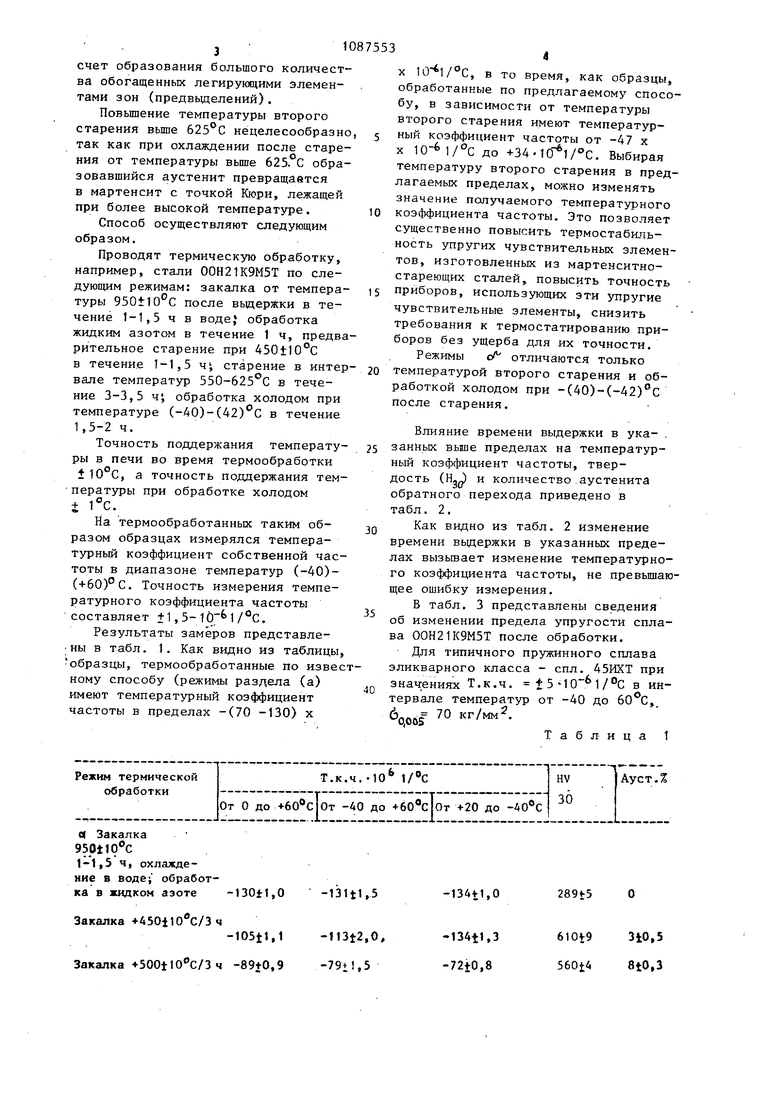

Закалка -4504:10/1,5ч ilO°C/3,5 ч -45+1,5 Закйлка +450+ tlO°C/1,5 ч t575i:10 c/3,5 ч+5+1,1 Закалка +4504i:10°C/1,5 ч + 600+10 С/3,5 ч+25+1,3 Закалка +4504i-IO C/1.5 ч +625i10 C/3,3 ч-1+0,6 Закалка +450f ,5 ч +656ilO°C/3,5 ч-73t1.0

Пр од ол ж е н и е т а б.п I

Таблица 2

-11211,4 -135+1,6 60617 3tO

-78+1,1 -70±1,4 557f5 8+1

-46±0,8 -46t1,A 453+6 4141 424+8 50tO +6+1,5+7±1 ,0 +29+1,0 +35+1,6 376+4 43t1 +21+1,2 358i8 42tO +8+1,3 . -60+1,4-62±1,3330t9 20±0

Закалка - старение ASOflO C 1,5 ч + старение 550t10 C/3,5 ч

Закалка + старение 450i10 C 1,3 ч + старение 575t10°C - 3,5 ч

Закалка + старение A50f10.C 1,5 ч + старение 600t10c - 3,5 ч

Закалка + старение A50i:10 C - 1,5 ч -f старен 625t10°C - 3,5 ч

Закалка + старение - 1,5 ч + старен 650ЯО с - 3,5 ч

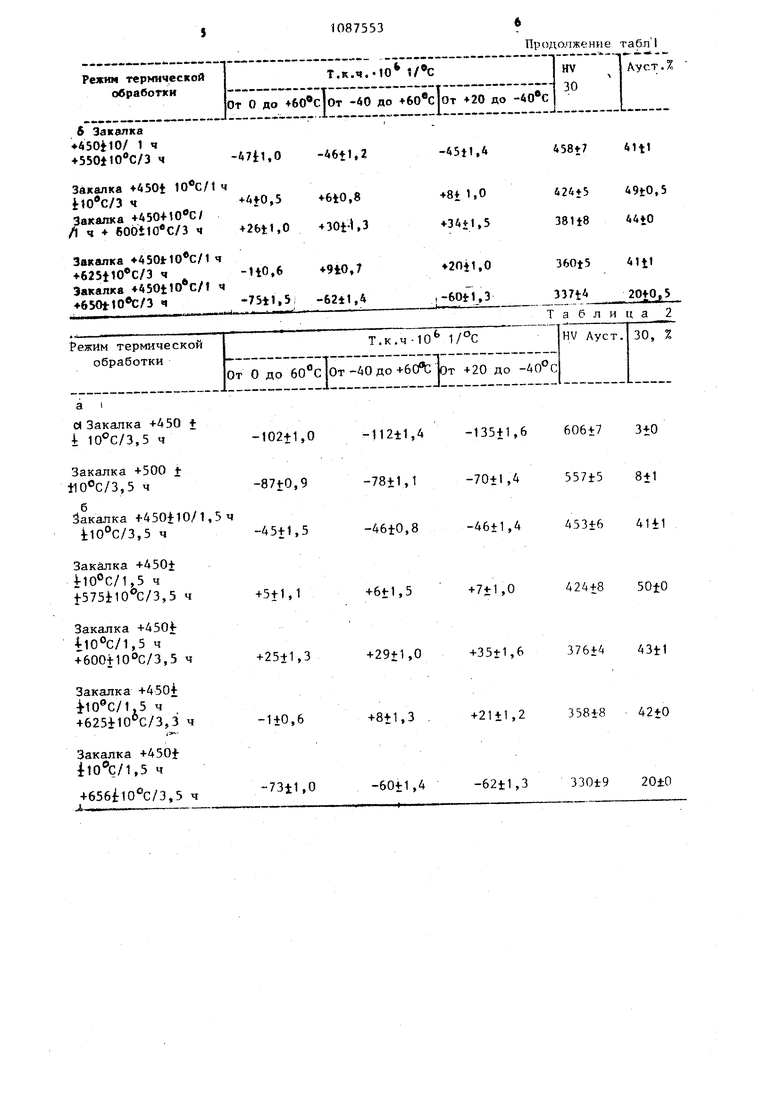

Таблица 3

141,,6

-45t1,5

102,6i1,3

+5i1,1

94,8il,3

+25f1,3

84,4t1,3

-ltO,6

-73t10

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Бирман С.Р | |||

| Экономнолегированные -мартенситностареющие стали | |||

| М., Металлургия, 1974, с | |||

| Способ получения камфоры | 1921 |

|

SU119A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 3486186, кл | |||

| Фальцовая черепица | 0 |

|

SU75A1 |

Авторы

Даты

1984-04-23—Публикация

1981-07-13—Подача