Изобретение относится к металлургии, конкретно к способа деформационно-термической обработки мартенсит- ностареющнх сдалей г двухфазной (tf. + /Г )-стру турой, использующихся длл изготовления деталей упругих чувствительных элементов (УЧЭ) точных приборов.

Цель изобретения - повышение комплекса упругих и термоупругих свойств и уменьшение их зависимости от температуры старения.

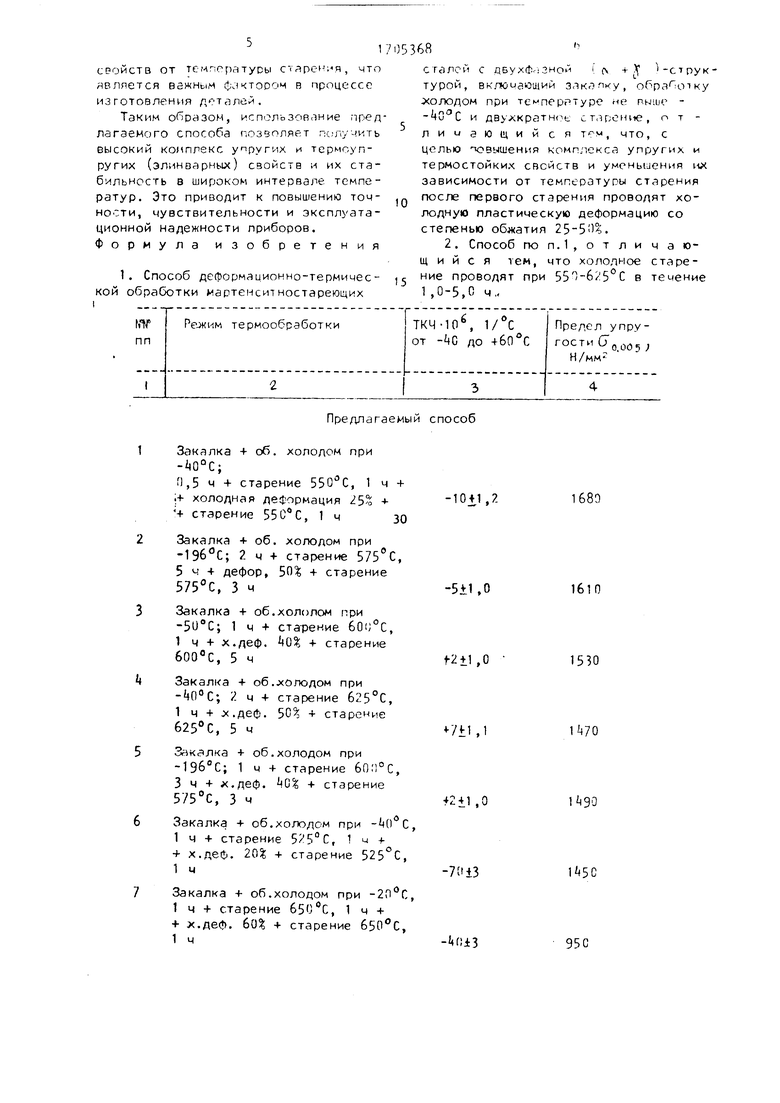

Приме р. Деформационно-термическая обработка мартенситностарею- щей стали Н21К9М5Т проводится по

следующим режимам: закалка от температуры 950+10°С 1 ч в воде; обработка -холодом при -(1()-196)°C, U,5-2,0 ч; старение при 55U-625aC, 1,0-5,0 ч; холодная деформация со степенью 25- 50% и повторное старение при 550 - 625°С, 1,- 5-5,0 ч.

Точность поддержание температуры при термообработке tHJ С.

На термообработанных таким образом образцах измеряли температурный коэффициент частоты (ТКЧ) в диапазоне температур ( - ( + 6П)°С. Томиост. измерения Тки составляет 1 г.

о л

00

о

GO

31705368 UTft1./eC. Также измеряли предел упру( с д р о ш с т т

гости G

0005 с точностью Ј10 Н/мм2. В результате такой обработки струкХолодная деформация двухфазной (Ы + у)-структуры (аустенит + мартен сит) со степенью 25-50% используется для получения высокого предела упругости стали. Деформация со степенью обжатия менее 25% не- приводит к повышению упругих свойств. Увеличение степени деформации двухфазной структуры более 5)% не приводит к дополнительному повышению упругих свойства.

Проведение повторного старения в интервале температур 550-625 С обеспечивает получение высокого комплекса

тура стали состоит из состаренного, (упрочненного) мартенсита и высоко- дисперсных кристаллов стабилизированного оПотащенного никелем ферромагнитного аустенита. Получение низкого ТКЧ (высокой элинварности) обеспечивается JQ наличием стабилизированного ферромагнитного аустенита, образовавшегося после старения и обогащенного никелем (32-3). Предложенный способ используется преимущественно для обработки 15 упругих и элинварных свойств и их мартенситностзреющих сталей, содержа- стабильности в широком интервале тем- щих никеля и имеющих остаточ- ператур. Старение при температурах ный аустенит после закалки. ниже 550 и выше 625°С не способству- Проведение указанных технических ет повышению элинварных свойств. Вы- приемов и их режимов обусловлено еле- 2Q держка менее 1,0 и более 5,0 ч не дуенцим. Обработка холодом проводится оказывает влияния на повышение ста- для перевода остаточного аустенита бильности упругих и элинварных (который имеется после закалки) в мар- свойств.

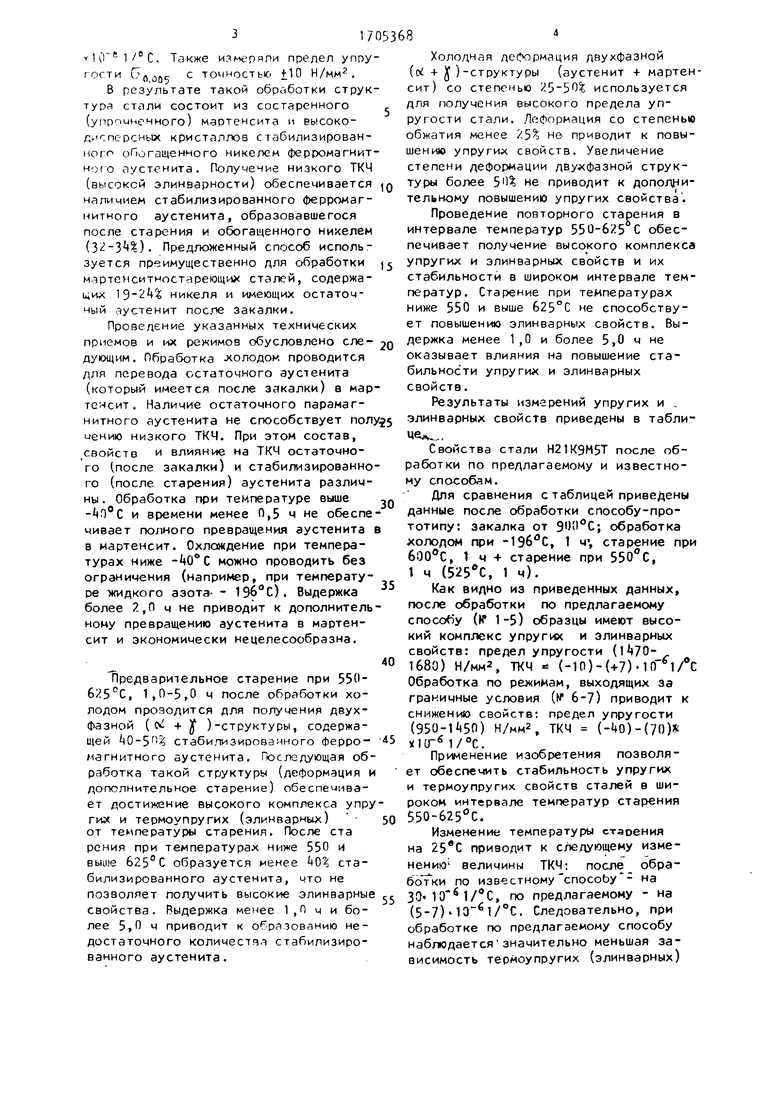

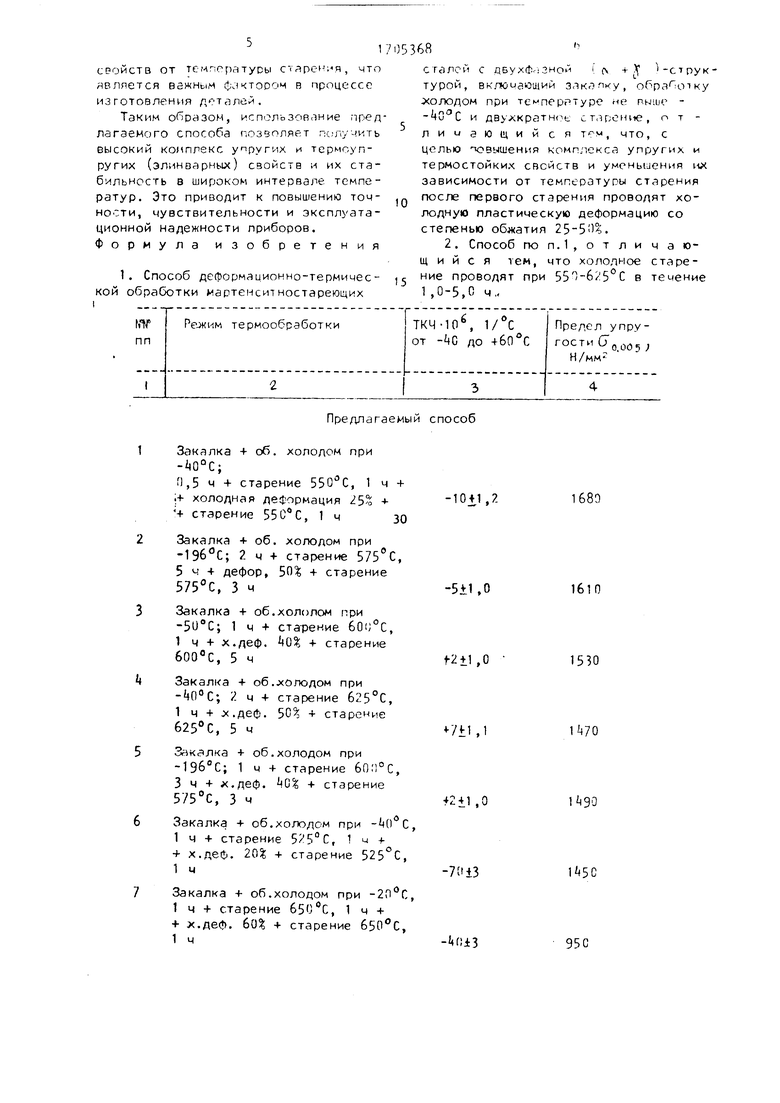

тенсит. Наличие остаточного парамаг-Результаты измерений упругих и . нитного аустенита не способствует элинварных свойств приведены в табли- чению низкого ТКЧ. При этом состав, Це.., свойств и влияние на ТКЧ остаточного (после закалки) и стабилизированного (после старения) аустенита различны. Обработка при температуре выше ,« и времени менее 0,5 ч не обеспечивает полного превращения аустенита в в мартенсит. Охлождение при температурах ниже -АО°С можно проводить без ограничения (например, при температуре жидкого азота- - 19б°С). Выдержка более 2,0 ч не приводит к дополнительному превращению аустенита в мартенСвойства стали Н21К9М5Т после обработки по предлагаемому и известному способам.

Для сравнения с таблицей приведены данные после обработки способу-прототипу: закалка от 9()0°С; обработка холодом при -19б°С, 1 ч1, старение при 600°С, 1 ч 4 старение при 550°С, 1 ч (525вС, 1 ч).

Как видно из приведенных данных, после обработки по предлагаемому способу (И 1-5) образцы имеют высокий комплекс упругих и элинварных свойств: предел упругости ( 40 1680) Н/мм2, ТКЧ - (-10)-(+7) Обработка по режимам, выходящих за граничные условия (№ 6-7) приводит к снижению свойств: предел упругости (950-Й50) Н/мм2, ТКЧ (-М))-(70)

сит и экономически нецелесообразна.

Как видно из приведенных данных, после обработки по предлагаемому способу (И 1-5) образцы имеют высокий комплекс упругих и элинварных свойств: предел упругости ( 40 1680) Н/мм2, ТКЧ - (-10)-(+7) Обработка по режимам, выходящих за граничные условия (№ 6-7) приводит снижению свойств: предел упругости (950-Й50) Н/мм2, ТКЧ (-М))-(70)

Предварительное старение при 550- 625°С, 1,0-5,0 ч после обработки холодом проводится для получения двухфазной (с + у )-структуры, содержащей стабилизированного ферро- 45 уцгб1/°с. магнитного аустенита. Последующая об-Применение изобретения позволя- работка такой структуры (деформация и дополнительное старение) обеспечивает достижение высокого комплекса упругих и термоупругих (элинварных) от температуры старения. После ста

ет обеспечить стабильность упругих и термоупругих свойств сталей в широком интервале температур старения 50 550-625°С.

Изменение температуры старения

8

Холодная деформация двухфазной (Ы + у)-структуры (аустенит + мартенсит) со степенью 25-50% используется для получения высокого предела упругости стали. Деформация со степенью обжатия менее 25% не- приводит к повышению упругих свойств. Увеличение степени деформации двухфазной структуры более 5)% не приводит к дополнительному повышению упругих свойства.

Проведение повторного старения в интервале температур 550-625 С обеспечивает получение высокого комплекса

упругих и элинварных свойств и их стабильности в широком интервале тем- ператур. Старение при температурах ниже 550 и выше 625°С не способству- ет повышению элинварных свойств. Вы- держка менее 1,0 и более 5,0 ч не оказывает влияния на повышение ста- бильности упругих и элинварных свойств.

Результаты измерений упругих и . элинварных свойств приведены в табли- Це.., «

Свойства стали Н21К9М5Т после обработки по предлагаемому и известному способам.

Для сравнения с таблицей приведены данные после обработки способу-прототипу: закалка от 9()0°С; обработка холодом при -19б°С, 1 ч1, старение при 600°С, 1 ч 4 старение при 550°С, 1 ч (525вС, 1 ч).

Как видно из приведенных данных, после обработки по предлагаемому способу (И 1-5) образцы имеют высокий комплекс упругих и элинварных свойств: предел упругости ( 0 1680) Н/мм2, ТКЧ - (-10)-(+7) Обработка по режимам, выходящих за граничные условия (№ 6-7) приводит к снижению свойств: предел упругости (950-Й50) Н/мм2, ТКЧ (-М))-(70)

5 уцгб1/°с. Применение изобретения позволя-

уцгб1/°с. Применение изобретения позволя-

ет обеспечить стабильность упругих и термоупругих свойств сталей в широком интервале температур старения 550-625°С.

Изменение температуры старения

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ деформационно-термической обработки мартенситностареющих сталей | 1989 |

|

SU1703704A1 |

| Способ термической обработки мартенситностареющих сталей | 1981 |

|

SU1087553A1 |

| Способ термообработки элинварных сплавов | 1982 |

|

SU1068509A1 |

| Способ изготовления стальных изделий | 1990 |

|

SU1749258A1 |

| Способ термической обработки мартенситностареющей стали | 1990 |

|

SU1759906A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОРРОЗИОННО-СТОЙКИХ МАРТЕНСИТНОСТАРЕЮЩИХ СТАЛЕЙ | 2013 |

|

RU2535889C1 |

| Способ термической обработки изделий из аустенитных железоникелевых сплавов с атермической кинетикой мартенситного превращения | 1980 |

|

SU985084A1 |

| Способ термической обработки резонаторов из элинварных сплавов | 1979 |

|

SU908849A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2015179C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЕЙ ЛУСТЕНИТНО-МАРТЕНСИТНОГО КЛАССА | 1967 |

|

SU205863A1 |

Изобретение относится к металлургии, и монет быть использовано для изготовления деталей упругих чувствительных элементов точных приборов. Целью изобретения является повышение комплекса упругих и термоупругих (элинварных) свойств и уменьшение их зависимости от температуры старения. Способ включает закалку, обработку холодом при температуре не выше -)0°С в течение 0,5-2,0 ч предварительное старение при 550-625°С в течение 1-5 ч, холодную пластическую деформацию, окончательное старение при 550-6.5°С в течение 1-5 ч. Деформацию осуществляют со степенью тия . Полученный высокий комплекс упругих и элинварных свойств и их стабильность в широком интервале температур приводит к повышению точности, чувствительности и эксплуатационной наде чности приборов. 1 табл. с « /)

рения при температурах ниже 550 ина приводит к следующему изме- выше 625°С образуется менее Ь№ ста-нению; величины ТКЧ: после обра- билизированного аустенита, что небоТки по известному способу - на позволяет получить высокие элинварные „ 33« 10 61/°С, по предлагаемому - на свойства. Выдержка менее 1,0 ч и бо-()1Э 61/°С. Следовательно, при лее 5,0 ч приводит к образованию не-обработке по предлагаемому способу достаточного количества стабилизиро-наблюдается значительно меньшая за- ванного аустенита.висимость термоупругих (элинварных)

свойств от температуры старения, что является важным фактором в процессе изготовления дот алей.

Таким образом, использование предлагаемого способа позволяет получить высокий комплекс упругих и термоупругих (элинварных) свойств и их стабильность в широком интервале, температур. Это приводит к повышению точности, чувствительности и эксплуатационной надежности приборов. Формула изобретения

Предлагаемый способ

Закалка + об. холодом при

П,5 ч + старение 550°С, 1 ч +

;+ холодная деформация 252 + 10±14 старение 55С°С, 1 ч30

Закалка + об. холодом при

-196°С; . ч + старение 575°С,

5 ч + дефор, 50% + старение

575°С, 3 ч-5±1,

Закалка + об.хололом при

-5U°C; 1 ц + старение 60(;°С,

1 ч + х.деф. 0% + старение

600°С, 5 чf-2 + 1,

Закалка + об.холодом при

2 ч + старение 625°С,

1 ч + х.деф. 5С + старение

625°С, 5 ,

Закалка + об.холодом при

-19б°С; 1 ч + старение ,

3 ч + х.деф. k$% + старение

575°С, 3 ч424 ,

Закалка + об.холодом при ,

1 ч + старение 525°С, 1 м +

+ х.деф. 20% + старение 525°С,

1 ч-7(13

Закалка + об.холодом при -2П°С,

1 ч + старение 65С°С, 1 ч +

+ х.деф. 60% -f старение 650°С,

1 ч-14043

5

05368h

сталей с двухфазной ( (ч + J ) -структурой, включающий закалку, обработку холодом при температуре не ры;ие - и двухкратное старение, о т - лиизющий ся тем, что, с целью повышения комплекса упругих и термостойких свойств и уменьшения их зависимости от температуры старения после первого старения проводят холодную пластическую деформацию со степенью обжатия .

10

15

1,0-5,0 ч.,

1680

1610

1530

Ш70

И 90

95С

.UH ,

Известный

8 Закалка + об. холодом при -196°С 1 ч старение 6ПП°С, 1 ч + старение 550°С, 1 ч-2041,3

9 Закалка + об.холодом при -19& С 1 ч + старение 6ПО°С,.1 ч + старение 525вС, 1 ч-35i1,5

Продолжиние таблицы

1200

1350

| СКРЕБКОВЫЙ КОНВЕЙЕР | 1950 |

|

SU87553A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Я.М | |||

| Потак | |||

| Высокопрочные стали, М., Металлургия, 19/2, с | |||

| Сепаратор-центрофуга с периодическим выпуском продуктов | 1922 |

|

SU128A1 |

| Авторское свидетельство СССР N , кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| ( СПОСОБ ДЕФОРМАЦИОННО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ МАРТЕНСИТНОСТАРЕВДИХ СТАЛЕЙ С ДВУХФАЗНО Ы + I) -СТРУКТУРОЙ | |||

Авторы

Даты

1992-01-15—Публикация

1989-10-17—Подача