ti SD СЛ

1

Изобретение относится к машиностроению и может быть использовано при термической обработке фасонных отливок, изготовляемых из нержавеющих мартенситностареющих сталей, преимущественно криогенного назначения .

В энергомашиностроении при изготовлении отливок литьем по выплавляемым моделям широко используются высокопрочные кобальт-молибденовые стали открытой выплавки.

Известен способ, включающий закалку с температуры 1000-1130 С, обработку холодом при -УО-с и старение при 450-550°С .

Однако отливки из сталей этого состава характеризуются низкой ударной вязкостью, особенно при крио1-енных температурах эксплуатации.

Известен способ термической обработки нержавеющих сталей, в котором для повышения вязкости используется эффект дополнительной стабилизации вторичного аустенита обратного оС- у сообщения. Способ включает предварительную закалку с многократной перекристаллизацией, нагрев до менскритического интервала температур обратного превращения и изотермические выдержки в этом интервале , низкотемпературную закалку с температуры 800-900 С и старение 2 .

Однако термическая обработка по этому способу не обеспечивает требуемой вязкости высоколегированных кобальт-молибденовых сталей, что связано с образованием при нагреве под низкотемпературную закалку охрупчквающих избыточных молибденсодержащих фаз типа Tfey Mo.

Наиболее близким к предлагаемому по технической сущности является способ термической обработки отливок из нержавеющих мартенситностареющих сталей, включающий аустенизацию, охлаждение и изотермическую вьщержку в интервале температур начала и конца мартенситного превращения, стабилизирующий отпуск, обработку холодом и старение з.

Недостатком известного способа термической обработки является его нетехнологичность, заключающаяся в использовании специальной закалочной среды, температура которой

1425172

должна находиться в межкритическом интервале температур обрабатьтаемой стали, а также в необходимости ускоренного переноса деталей из закалочной среды в отпускную печь во избежании подстуживания деталей до температур ниже конца мартенситного превращения. При термической обработке фасонных отливок с тонкими стенками этого подстуживания избежать практически невозможно, что приводит к недостаточной стабилизации аустенита и понижению вязкости стали в тонких сечениях отливок.

Цель изобретения - повышение ударной вязкости.

Поставленная цель достигается тем, что согласно способу термической обработки отливок из нержавеюпщх мартенситностареющих сталей, включающему аустенизацию, охлаждение и изотермическую выдержку в интервале температур начала и конца.мартенситного превращения, стабилизирующий отпуск, обработку холодом и старение, охлаждение с температуры аустенизации в интервале температур на 50-350 С выше точки .jQ начала мартенситного превращения проводят со скоростью 40-150°С/ч.

Изотермическую вьщержку в интервале температур начала и конца мартенситного превращения проводят при комнатной температуре в процессе вьшеживания отливок на воздухе.

Охлаждение со скоростью 40-150 С/ч, проводят в интервале 500-200с. . .

Проведение охлаждения с заданной скоростью в температурном интервале выще точки начала мартенситного превращения (Му) способствует понижению критических точек стали, обусловленном сегрегацией примесей внедрения к местам с повьппенной плотностью дислокаций и уменьшением подвижности дислокаций (процесс предварительного .деформационного старения аустенита).

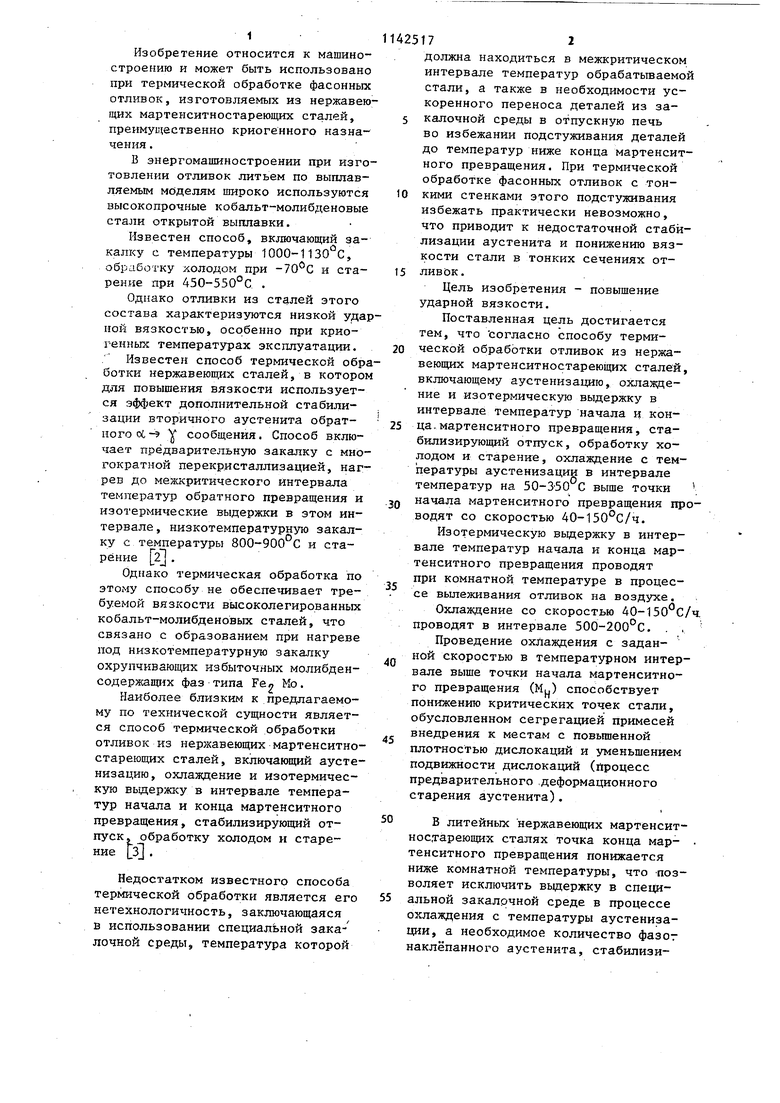

В литейньпс нержавеющих мартенситнос,тареющих сталях точка конца мартенситного превращения понижается ниже комнатной температуры, что позволяет исключить вьщержку в специальной закалочной среде в процессе охлаждения с температуры аустенизации, а необходимое количество фазor наклёпанного аустенита, стабилизи3руемого при последующем отпуске, получать в процессе вьшеживания отливок на воздухе при комнатной температуре . Наряду с повышением технологичности обработки предлагаемый способ повышает вязкость фасонных отливок, так как исключает подстуживание отливок ниже точки конца мартенситного превращения перед проведением стабилизирующего отпуска. При охлаждении отливок с температуры аустенизации со скоростью более 150°С/ч в заданном температур ном интервале, так же как и при охлаждении с заданной скоростью в интервале ниже точки М + 50°С, понижение критических точек практически не происходит, так как процесс сегрегации примесей внедрения происходит недостаточно интенсивно. Понижение критических точек не наблюдается также при заданном охлаждении в температурном интервале вьте точки М + 350°С, так как при этих температурах вследствие повышения диффузионной подвижности примесей внедрения дислокации раскреп ляются (происходит перестаривание аустенита), Охлаждение отливок со скоростью менее 40°С/ч в заданном интервале нецелесообразно, так как процесс сегрегации примесей внедрения практически заканчивается и дополнитель ного положительного эффекта не набл дается. Пример . Способом литья по выплавляемым моделям изготавливают фасонные отливки (крыльчатки) из 174 нержавеющей мартенситностареющей стали открытой выплавки следующего химического состава, вес.%: углерод 0,03, азот 0,05; хром 10,9, никель 4,5; кобальт 8,7; молибден 3,9; марганец 0,4, кремний 0,3, железо и примеси остальное. После предварительных операций гомогенизационного отжига отливки термообрабатывают по следующим режимам: аустенизация в контейнерах с защитной средой при 1050 С, 2ч, охлаждение на воздухе со скоростью соответственно 40, 100 и 150 С/ч (1, 2, 3 варианты термообработки) в температурном интервале 500-200 С, изотермическая выдержка при комнатной температуре в процессе вылеживания отливок на воздухе в течение ч, стабилизирующий отпуск при 150 С 4-10 ч, обработка холодом при 2 ч, старение 500°С 3 ч. Параллельно термообрабатывают партию отливок аналогичной конструкции и состава по известному способу, отличающемуся от предлагаемого ускоренным охлаждением с температуры аустенизации и проведением изотермической вьщержки в специальной закалочной среде (закалка в кипящую воду) с последующим переносом горячих отливок в отпускную печь. После термической обработки проводят испытания механических свойств образцов, вырезанных из тонких сечений (лопаток) отливок. Сравнительные результаты испытания механических свойств после термообработки по известному и предлагаемому способам приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки мартенситностареющих сталей | 1980 |

|

SU933746A1 |

| Способ термической обработки нержавеющих мартенситностареющих сталей | 1985 |

|

SU1321756A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОРРОЗИОННО-СТОЙКИХ МАРТЕНСИТНОСТАРЕЮЩИХ СТАЛЕЙ | 2013 |

|

RU2535889C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАЯНЫХ КОНСТРУКЦИЙ ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК | 1999 |

|

RU2156678C1 |

| Способ обработки сталей аустенитно-мартенситного класса | 1990 |

|

SU1735390A1 |

| Способ термической обработки сталей аустенитно-мартенситного класса | 1979 |

|

SU926038A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ НЕРЖАВЕЮЩИХСТАЛЕЙ | 1969 |

|

SU249409A1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2015 |

|

RU2588936C1 |

| Способ термической обработки отливок | 1980 |

|

SU1014935A1 |

| Способ термической обработки сталейАуСТЕНиТНО-МАРТЕНСиТНОгО КлАССА | 1979 |

|

SU831818A1 |

1 .СПОСОБ, ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВОК ИЗ НЕРЖАВЕЮЩИХ МАРТЕНСИТНОСТАРЕНЩИХ СТАЛЕЙ, включанзщий аустенизацию, охлаждение и изотермическую выдержку в интервале температур начала и конца мартенситного превращения, стабилизирующий отпуск, обработку холодом и стаотличающийся рение , тем, что, с целью повышения ударной вязкости, охлаждение с температуры аустенизации в интервале температур на 50-350 С выше точки начала мартенситного превращения проводят со скоростью 40-150°С/ч. 2.Способ по п. 1, от л ичающийся тем, что изотермическую выдержку в интервале температур начала и конца мартенситного превращения проводят при комнатной температуре в процессе вылеживания отливок на воздухе. 3.Способ по п. 1, отлича(Л ющийся теМд что охлаждение со скоростью 40-150 С/ч проводят в интервале 500-200 С.

(известный способ) 138

112

9,0 9,0 8,5

65

6,5

2,3 Как следует из приведенных в таблице данных:, после термической обработки отливок по предлагаемому способу Существенно повышается вязкость стали при сохранении уровня прочности. Применение предлагаемого способа термической обработки позволяет использовать высокопрочные нержавею щие мартенситностареющие стали в ответственных конструкциях криогенного назначения вместо низкопрочных сталей аустенитного или мартенситного классов, что обеспечивает уменьшение веса конструкций при сохранении их эусплуатационной надежности. Годовой экономический эффект от внедрения способа термообработки составляет 50 тыс. руб.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Перхас М.Д., Кардонский В.М | |||

| Высокопрочные мартенситностареющие стали | |||

| М., Металлургия, 1970, с | |||

| Гидравлический способ добычи торфа | 1916 |

|

SU206A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| С,21 | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1985-02-28—Публикация

1983-08-18—Подача