00

ел

ел

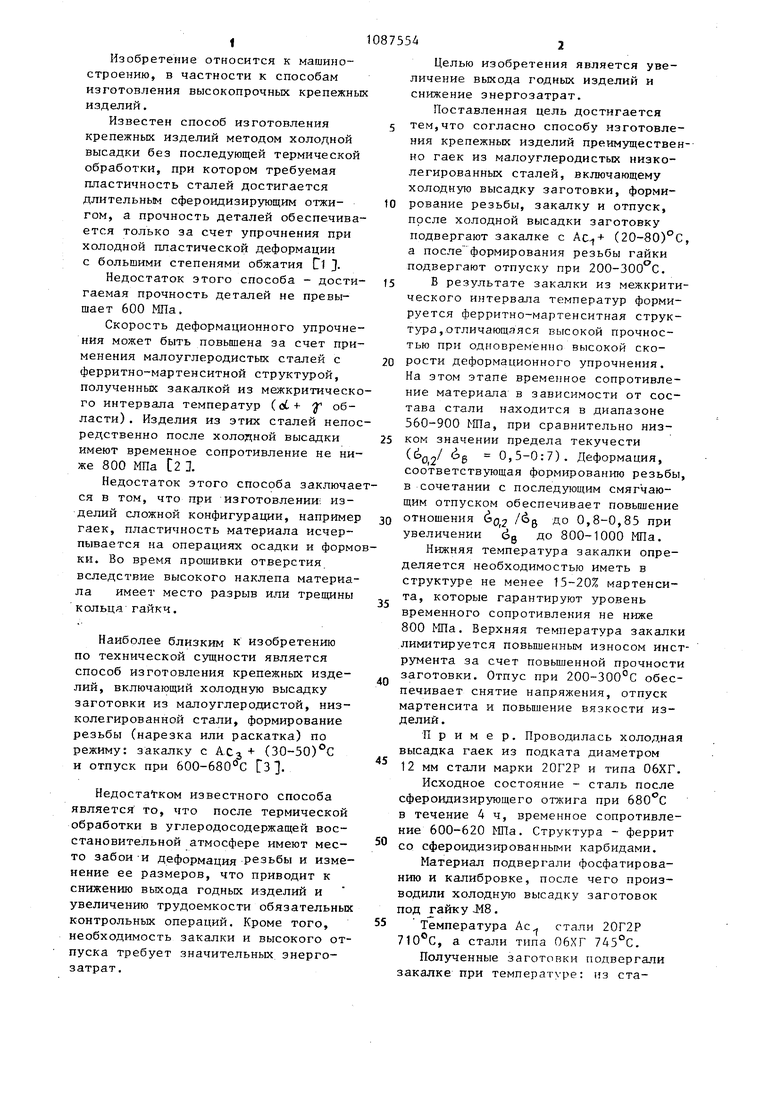

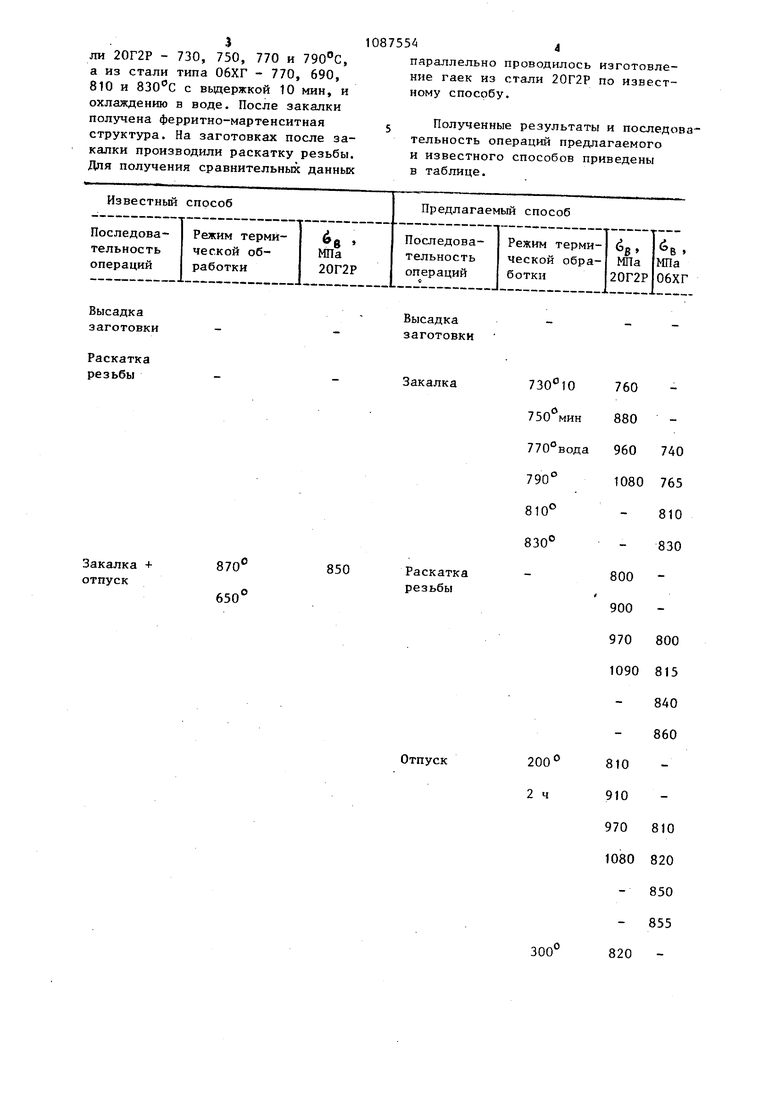

4 Изобретение относится к машиностроению, в частности к способам изготовления высокопрочных крепежн изделий. Известен способ изготовления крепежных изделий методом холодной высадки без последующей термической обработки, при котором требуемая пластичность сталей достигается длительным сфероидизирующим отжигом, а прочность деталей обеспечив ется только за счет упрочнения при холодной пластической деформации с большими степенями обжатия Cl Недостаток этого способа - дости гаемая прочность деталей не превышает 600 МПа. Скорость деформационного упрочне ния может быть повьппена за счет при менения малоуглеродистых сталей с ферритно-мартенситной структурой, полученных закалкой из межкритическ го интервала температур (о6+ f области) . Изделия из этих сталей непо редственно после холодной высадки имеют временное сопротивление не ни же 800 МПа 2 1 Недостаток этого способа заключа ся в том, что при изготовлении; изделий сложной конфигурации, наприме гаек, пластичность материала исчерпывается на операциях осадки и форм ки. Во время прошивки отверстия вследствие высокого наклепа материа ла имеет место разрыв или трещины кольца гайкч. Наиболее близким к изобретению по технической сущности является способ изготовления крепежных изделий, включающий холодную высадку заготовки из малоуглеродистой, низколегированной стали, формирование резьбы (нарезка или раскатка) по режиму: закалку с АСз (30-50)°С и отпуск при 600-680°С Гз. Недостагком известного способа является то, что после термической обработки в углеродосодержащей восстановительной атмосфере имеют место забои-и деформация Резьбы и изме нение ее размеров, что приводит к снижению выхода годных изделий и увеличению трудоемкости обязательны контрольных операций. Кроме того, необходимость закалки и высокого от пуска требует значительных энергозатрат. Целью изобретения является увеличение выхода годных изделий и снижение энергозатрат. Поставленная цель достигается тем,что согласно способу изготовления крепежньЕХ изделий преимуществен-но гаек из малоуглеродистых низколегированных сталей, включающему холодную высадку заготовки, формирование резьбы, закалку и отпуск, после холодной высадки заготовку подвергают закалке с Ац+ (20-80)°С, а после формирования резьбы гайки подвергают отпуску при 200-300 С. В результате закалки из межкритического интервала температур формируется ферритно-мартенситная структура, отличающаяся высокой прочностью при одновременно высокой скорости деформационного упрочнения. На этом этапе временное сопротивление материала в зависимости от состава стали находится в диапазоне 560-900 МПа, при сравнительно низком значении предела текучести (Д2/ 6 0,5-0:7). Деформация, соответствующая формированию резьбы, в сочетании с последующим смягчающим отпуском обеспечивает повышение отношения 0,8-0,85 при увеличении eg до 800-1000 МПа. Нижняя температура закалки определяется необходимостью иметь в структуре не менее 15-20% мартенсита, которые гарантируют уровень временного сопротивления не ниже 800 МПа. Верхняя температура закалки лимитируется повышенным изргосом инструмента за счет повьшенной прочности заготовки. Отпус при 200-300°С обеспечивает снятие напряжения, отпуск мартенсита и повышение вязкости изделий . Пример. Проводилась холодная высадка гаек из подката диаметром 12 мм стали марки 20Г2Р и типа 06ХГ. Исходное состояние - сталь после сфероидизирующего при 680 С в течение 4 ч, временное сопротивление 600-620 МПа. Структура - феррит со сфероидизгфованными карбидами. Материал подвергали фосфатированию и калибровке, после чего производили холодную высадку заготовок под айку 8. Температура Ас стали 20Г2Р 710°С, а стали типа ОбХГ 745°С. Полученные заготовки подвергали закалке при температуре: из стали 20Г2Р - 730, 750, 770 и 790С, а из стали типа ОбХГ - 770, 690, 810 и с выдержкой 10 мин, и охлаждению в воде. После закалки получена ферритно-мартенситная структура. На заготовках после закалки производили раскатку резьбы. Для получения сравнительных данных

108755 4

параллельно проводилось изготовление гаек из стали 20Г2Р по известному способу.

5 Полученные результаты и последова тельность операций предлагаемого и известного способов приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства крепежных резьбовых изделий | 1989 |

|

SU1708880A1 |

| Способ изготовления крепежных резьбовых изделий из низкоуглеродистой стали | 1985 |

|

SU1301855A1 |

| Способ изготовления крепежных резьбовых изделий из малоуглеродистых сталей | 1988 |

|

SU1578215A1 |

| СПОСОБ УПРОЧНЕНИЯ КРЕПЕЖНЫХ ИЗДЕЛИЙ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2013 |

|

RU2532600C1 |

| СТАЛЬ | 1992 |

|

RU2006516C1 |

| СПОСОБ КОМПЛЕКСНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛИ | 2011 |

|

RU2503726C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ХРОМОМОЛИБДЕНОВОЙ СТАЛИ | 2015 |

|

RU2599465C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА ИЗ МАЛОУГЛЕРОДИСТОЙ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 1999 |

|

RU2148660C1 |

| Способ обработки проката из низколегированных сталей | 1986 |

|

SU1407974A1 |

| СПОСОБ ПРОИЗВОДСТВА ГАЙКИ | 2012 |

|

RU2510303C1 |

еПОСОБ ИЗГОТОВЛЕНИЯ КРЕПЕЖНЫХ ИЗДЕЛИЙ, преимущественно гаек из малоуглеродистых низколегированных сталей, включающий холодную высадку заготовки, формирование резьбы, закалку и отпуск, отличающийся тем, что, с целью увеличения выхода годных изделий и снижения энергозатрат, после холодной высадки заготовку подвергают закалке с Ас +

Высадка заготовки

Раскатка резьбы

870

Закалка +

850 отпуск

650

Высадка заготовки

73010

760 880

750 мин

770°вода 960 740

790

1080 765

810 810

830 830

аскатка

800 езьбы

900

970 800

1090 815 840 860

200

тпуск

810

910 2 ч

970 810

1080 820 - 850 855

300 820

Все изделия, изготовленные предлагаемым способом, выдержали испытания на расширение 5% и на срез резьбы в соответствии с требованиями, предъявляемыми к изделиям класса 8.8 (ГОСТ 10702-63).

Использование предлагаемого способа изготовления крепежных изделий сложной конфигурации из малоуглеродистых низколепфованных сталей обепечивает по сравнению с известным

Продолжение таблищ),;

830 840 860 860

способом повышение выхода годных изделий за счет гарантированного снижения брака по табою резьбы, что особенно важно для изделий, используемых при автоматической сборке, возможность получения высокопрочных и.зделий при значительной экономии энергозатрат путем понижения температур закалки и отпуска, снижение трудоемкости контрольных операций (разбраковки готовых изделий).

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Холодная объемная штамповка | |||

| Под ред | |||

| Навроцкого Г.А | |||

| и др | |||

| М., Машиностроение, 1973, с | |||

| Мусоросжигательная печь | 1923 |

|

SU495A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сталь, 1982, № 6, с | |||

| Способ получения смеси хлоргидратов опийных алкалоидов (пантопона) из опийных вытяжек с любым содержанием морфия | 1921 |

|

SU68A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Сталь, 1979, № 12, с.706-708. | |||

Авторы

Даты

1984-04-23—Публикация

1982-10-18—Подача