1130

Изобретение относится к металлурии, а именно к метизному производсту, и может быть использовано при олучении высокопрочного крепежа из изкоуглеродистых сталей.

Целью изобретения является повыение прочности, вязкости, хладостой- ости и коррозионной стойкости креежных изделий и повышение техноло- ичности их изготовления.

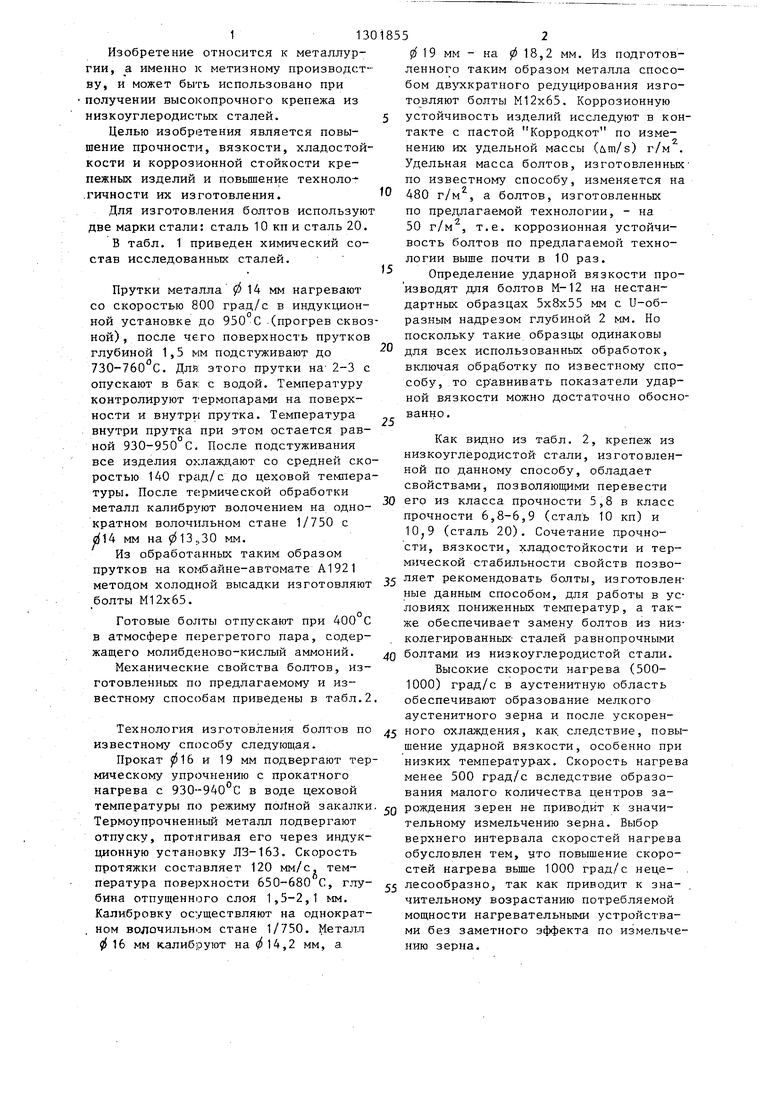

Для изготовления болтов используют ве марки стали: сталь 10 кп и сталь 20.

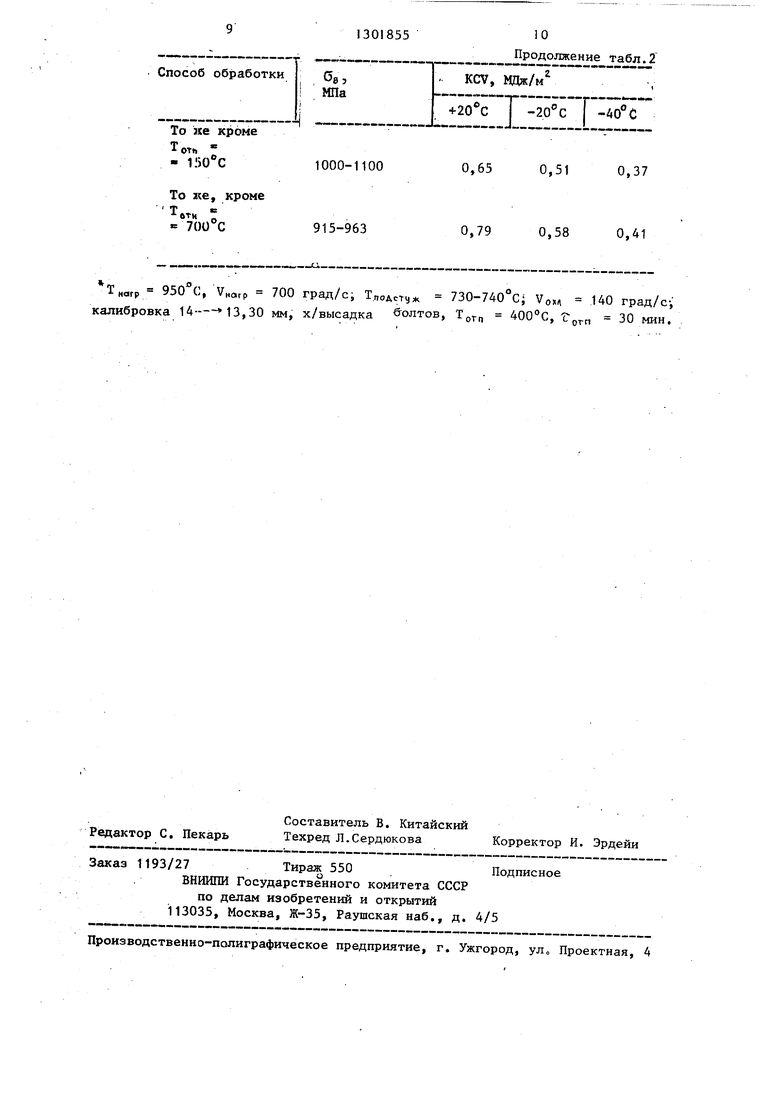

В табл. 1 приведен химический сотав исследованных сталей.

Прутки металла 0 14 мм нагревают со скоростью 800 град/с в индук1.1ион- ной установке до 950 С .(прогрев сквозной) , после чего поверхность прутков глубиной 1,5 мм подстуживают до 730-760 С. Дли этого прутки на 2-3 с опускают в бак с водой. Температуру контролируют термопарами на поверхности и внутри прутка. Температура внутри прутка при этом остается равной 930-950°С, После подстуживания все изделия охлаждают со средней скоростью 140 гргщ/с до цеховой температуры. После т« рмической обработки металл калибруют волочением на однократном волочильном стане 1/750 с d14 мм на 013.,30 мм.

Из обработанных таким образом прутков на комбайне-автомате А1921 методом холодной высадки изготовляют болты М12х65.

Готовые болты отпускают при 400 С в атмосфере перегретого пара, содержащего молибденово-кислый аммоний.

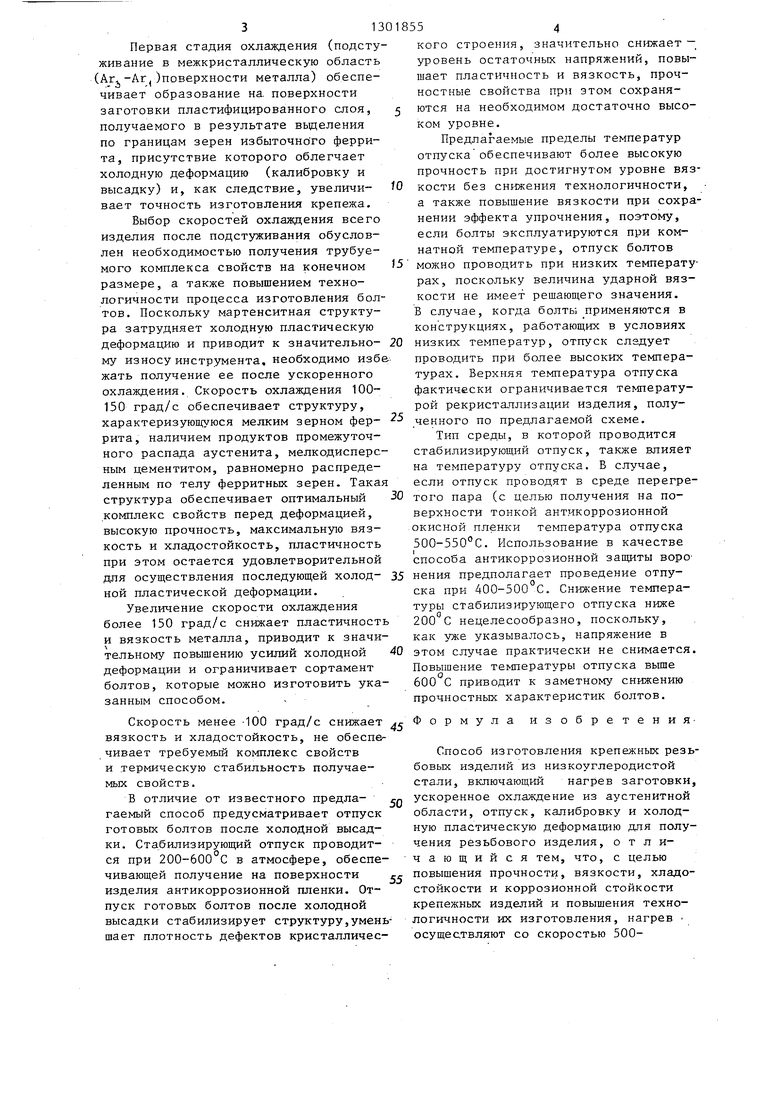

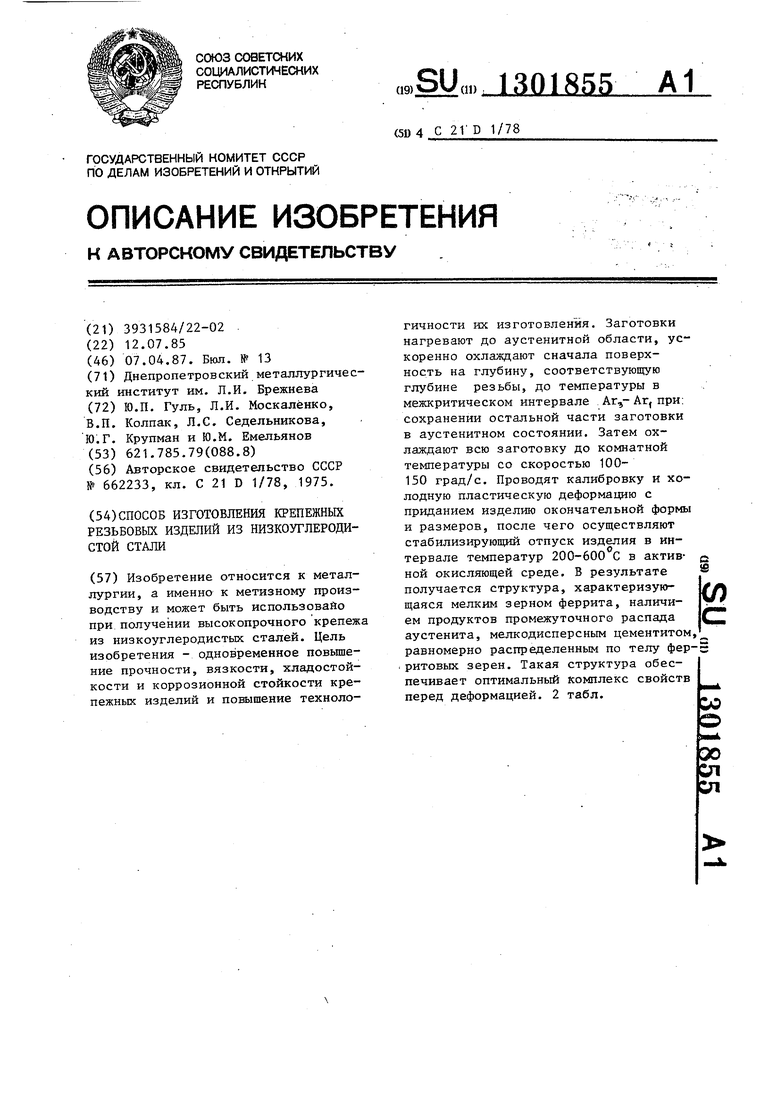

Механические свойства болтов, изготовленных по предлагаемому и известному способам приведены в табл.2.

Технология изготовления болтов по известному способу следующая.

Прокат 16 и 19 мм подвергают термическому упрочнению с прокатного нагрева с 930--940 С в воде цеховой температуры по режиму полной закалки. Термоупрочненный металл подвергают отпуску, протягивая его через индукционную установку ЛЗ-163. Скорость протяжки составляет 120 мм/с, температура пове1эхности 650-680 С, глубина отпущенного слоя 1,5-2,1 мм. Калибровку осуществляют на однократном волочильном стане 1/750. Металл 16 мм калибруют на 14,2 мм, а

52

;г 19 мм - на ф 18,2 мм. Из подготовленного таким образом металла способом дв гхкратного редуцирования изготовляют болты М12х65. Коррозионную

устойчивость изделий исследуют в контакте с пастой Корродкот по изменению их удельной массы (л.т/з) г/м . Удельная масса болтов, изготовленных по известному способу, изменяется на

480 г/м , а болтов, изготовленных по предлагаемой технологии, - на 50 г/м , т.е. коррозионная устойчивость болтов по предлагаемой технологии выше почти в 10 раз.

Определение ударной вязкости про

изводят для болтов м-12 на нестандартных образцах 5x8x55 мм с U-об- разным надрезом глубиной 2 мм. Но поскольку такие образцы одинаковы для всех использованных обработок, включая обрс1ботку по известному способу, то сравнивать показатели ударной вязкости можно достаточно обоснованно.

Как видно из табл. 2, крепеж из низкоуглёродистой стали, изготовленной по данному способу, обладает свойствами, позволяющими перевести

его из класса прочности 5,8 в класс прочности 6,8-6,9 (сталь 10 кп) и 10,9 (сталь 20). Сочетание прочности, вязкости, х;ладостойкости и термической стабильности свойств позволяет рекомендовать болты, изготовленные данным способом, для работы в условиях пониженных температур, а также обеспечивает замену болтов из низколегированных- сталей равнопрочными

болтами из низкоуглеродистой стали. Высокие скорости нагрева (500- 1000) град/с в аустенитную область обеспечивают образование мелкого аустенитного зерна и после ускоренного охлаждения, как. следствие, повышение ударной вязкости, особенно при низких температурах. Скорость нагрева менее 500 град/с вследствие образования малого количества центров зарождения зерен не приводртт к значительному измельчению зерна. Выбор верхнего интервала скоростей нагрева обусловлен тем, что повышение скоростей нагрева вьшле 1000 град/с неце- .

лесообразно, так как приводит к значительному возрастанию потребляемой мощности нагревательными устройствами без заметного эффекта по измельчению зерна.

Первая стадия охлаждения (подсту- живание в межкристаллическую область (,)прверхности металла) обеспечивает образование на поверхности заготовки пластифицированного слоя, получаемого в результате вьиеления по границам зерен избыточно го феррита, присутствие которого облегчает холодную деформацию (калибровку и высадку) и, как следствие, увеличивает точность изготовления крепежа.

Выбор скоростей охлаждения всего изделия после подстуживания обусловлен необходимостью получения трубуе- мого комплекса свойств на конечном размере, а также повышением технологичности процесса изготовления болтов. Поскольку мартенситная структура затрудняет холодную пластическую

деформацию и приводит к значительно- 20 низких температур, отпуск слэдует

му износу инструмента, необходимо изба жать получение ее после ускоренного охлаждения. Скорость охлаждения 100- 150 град/с обеспечивает структуру, характеризующуюся мелким зерном фер- -5 рита, наличием продуктов промежуточного распада аустенита, мелкодисперсным цементитом, равномерно распределенным по телу ферритных зерен. Такая структура обеспечивает оптимальный 30 комплекс свойств перед деформацией, высокую прочность, максимальную вязкость и хладостойкость, пластичность при этом остается удовлетворительной

для осуществления последующей холод- 35 нения предполагает проведение отпу- ной пластической деформации.ска при 400-500 С. Снижение темпераУвеличение скорости охлаждения более 150 град/с снижает пластичность и вязкость металла, приводит к значительному повышению усилий холодной деформации и ограничивает сортамент болтов, которые можно изготовить указанным способом.

Скорость менее -100 град/с снижает вязкость и хладостойкость, не обеспечивает требуемый комплекс свойств и термическую стабильность получаемых свойств.

В отличие от известного предлагаемый способ предусматривает отпуск готовых болтов после холодной высадки. Стабилизирующий отпуск проводится при 200-600 С в атмосфере, обеспечивающей получение на поверхности изделия антикоррозионной пленки. Отпуск готовых болтов после холодной высадки стабилизирует структуру,уменьшает плотность дефектов кристалличес

кого строения, значительно снижает - уровень остаточных напряжений, повышает пластичность и вязкость, прочностные свойства при этом сохраня- ются на необходимом достаточно высоком уровне.

Предлагаемые пределы температур отпуска обеспечивают более высокую прочность при достигнутом уровне ВЯЗ- кости без снижения технологичности, а также повышение вязкости при сохранении эффекта упрочнения, поэтому, если болты эксплуатируются при комнатной температуре, отпуск болтов можно проводить при низких температурах, поскольку величина ударной вязкости не имеет решающего значения. В случае, когда болты применяются в конструкциях, работающих в условиях

проводить при более высоких температурах. Верхняя температура отпуска фактически ограничивается температурой рекристаллизации изделия, полученного по предлагаемой схеме.

Тип среды, в которой проводится стабилизирующий отпуск, также влияет на температуру отпуска. В случае, если отпуск проводят в среде перегретого пара (с целью получения на поверхности тонкой антикоррозионной окисной пленки температура отпуска 500-550 С. Использование в качестве способа антикоррозионной защиты воротуры стабилизирующего отпуска ниже 200°С нецелесообразно, поскольку, как уже указывалось, напряжение в этом случае практически не снимается. Повышение температуры отпуска выше 600 С приводит к заметному снижению прочностных характеристик болтов.

Формула изобретения

Способ изготовления крепежньгх резьбовых изделий из низкоуглеродистой стали, включающий нагрев заготовки, ускоренное охлаждение из аустенитной области, отпуск, калибровку и холодную пластическую деформацию для получения резьбового изделия, отличающийся тем, что, с целью повышения прочности, вязкости, хладо- стойкости и коррозионной стойкости крепежных изделий и повышения технологичности их изготовления, нагрев осуществляют со скоростью 50051301855 6

1000 град/с, ускоренное охлаждениестенитном состоянии, затем всей запроводят сначала поверхности заготов-готовки до комнатной температуры со

ки на глубину, соответствующую глу-скоростью 100-150 град/с, а отпуск

бине резьбы, до температуры в межкри-изделия проводят после холодной платической области (Аг,-Аг,) при сокра--5 стической деформации при 200-600 с

нении остальной части заготовки в ау-в активной окисляющей атмосфере,

Т а б л и д а 1

10 кп 20

0,07

0,15

Известньй

20 16,0 630-780 19-25 ,54-69 М12х65 20 19,0 620-760 16-24 60-67

Предлагаемый .

Отпуск в атмосфере перегретого пара 10 кп

То же кроме

V

нагр 400 град/с

VHarp. - 1100 град/с

То же кроме Vo. 8 Рад/с

То же кроме Voxft 170 град/с

То же кроме т

по, ст1)Ж

900 С

То же кроме т

L ПоДс-гуХ.

700°С

20 13,30700-77020-2380-83 ,30554-60016-1863-65

20 13,30--- 13,30--- 13,30620-65017-2058-70

20 13,30750-79514-1851-56

20 13,30710-78012-1648-56 о

20 13,30685-74814-1951-58

Следы 0,35 0,010 0,032 0,19 0,58 0,020 0,020

Т а б л и ц а 2

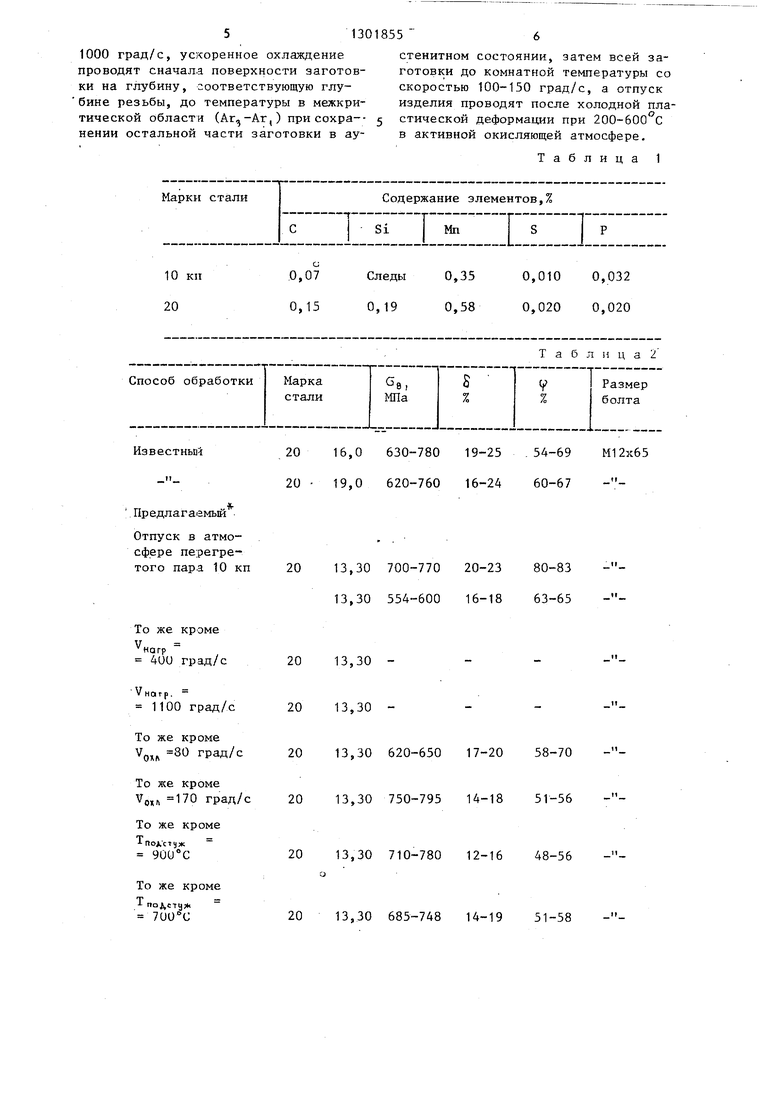

То же, кроме Т

оти

70U С

Способ обработки

Известный

909-993 909-1033

1020-1080 722-760

990-1020 1000-1050 900-985 1100-1150

955-993 900-970

1301855

8 Продолжение табл, 2

Ml 2x65

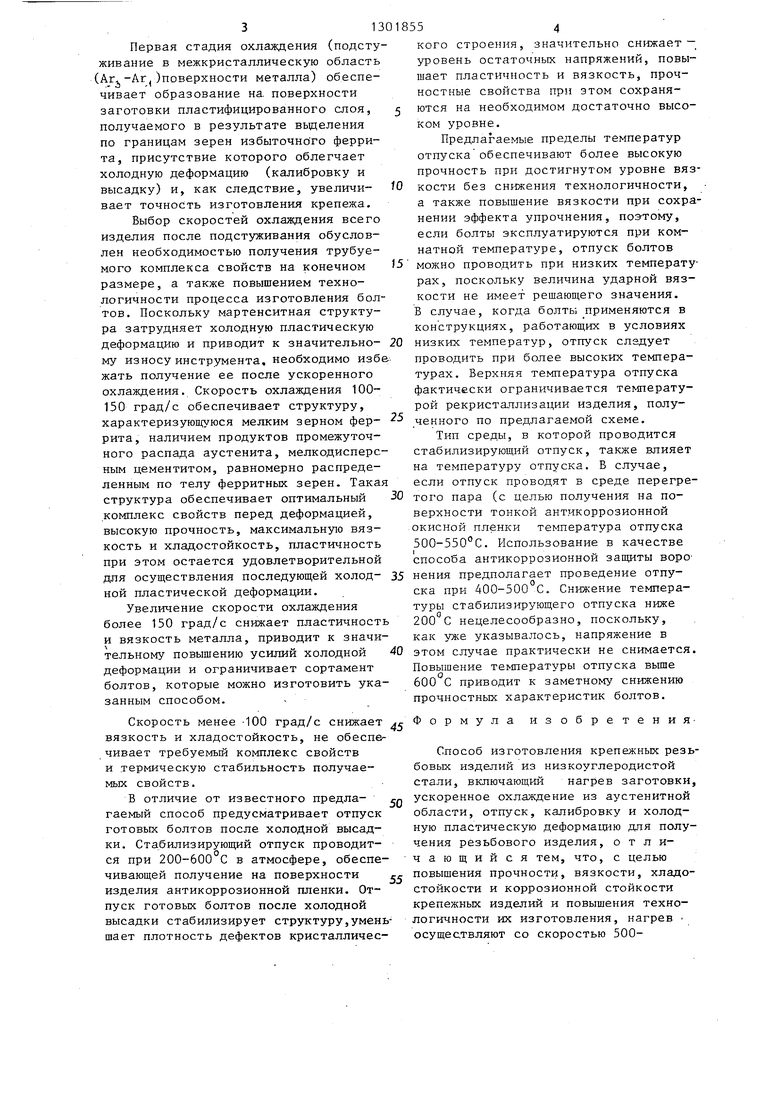

Продолжение табл.2

0,51

0,32 0,22

0,80 0,63 0,583 1,15 1,02 0,73

0,71

0,58 0,39

0,75 0,68 0,59

0,63 0,44 0,32

0,44 0,29, 0,21

0,61 0,48 0,25

0,59 0,42 0,31

Т„о1гр , V,rp 700 град/ci Тлодстуж 730-740 с; УОХЛ 140 град/с-, калибровка ,30 мм, х/высадка болтов, 400 С, .0 30 мин.

Редактор С. Пекарь

Составитель В. Китайский

Техред Л.Сердюкова Корректор И. Эрдейи

Заказ 1193/27 Тираж 550Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, уЛо Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ КРЕПЕЖНЫХ ИЗДЕЛИЙ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2013 |

|

RU2532600C1 |

| Способ получения упрочненных заготовок крепежных изделий из нержавеющей аустенитной стали | 2020 |

|

RU2749815C1 |

| Способ изготовления труб из низкоуглеродистой стали | 1981 |

|

SU990836A1 |

| Способ обработки низкоуглеродистой стали | 1982 |

|

SU1129248A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАСОСНЫХ ШТАНГ | 2006 |

|

RU2340683C2 |

| КОРРОЗИОННО-СТОЙКИЙ СПЛАВ НА ОСНОВЕ Fe-Cr-Ni, ИЗДЕЛИЕ ИЗ НЕГО И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ | 2010 |

|

RU2441089C1 |

| СТАЛЬ, ИЗДЕЛИЕ ИЗ СТАЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2693990C1 |

| Способ производства крепежных резьбовых изделий | 1989 |

|

SU1708880A1 |

| СТАЛЬ, ИЗДЕЛИЕ ИЗ СТАЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2270269C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА | 2010 |

|

RU2430978C1 |

Изобретение относится к металлургии, а именно к метизному производству и может быть использовайо при получении высокопрочного крепежа из низкоуглеродистых сталей. Цель изобретения - одновременное повьппе- ние прочности, вязкости, хладостой- кости и коррозионной стойкости крепежных изделий и повышение технологичности их изготовления. Заготовки нагревают до аустенитной области, ускоренно охлаждают сначала поверхность на глубину, соответствующую глубине резьбы, до температуры в межкритическом интервале Аг,- Аг, при: сохранении остальной части заготовки в аустенитном состоянии. Затем охлаждают всю заготовку до комнатной температуры со скоростью 100- 150 град/с. Проводят калибровку и холодную пластическую деформацию с приданием изделию окончательной формы и размеров, после чего осуществляют стабилизирующий отпуск изделия в интервале температур 200-600 С в активной окисляющей среде. В результате получается структура, характеризующаяся мелким зерном феррита, наличием продуктов промежуточного распада аустенита, мелкодисперсным цементитом, равномерно распределенным по телу фер- - ритовых зерен. Такая структура обеспечивает оптимальный комплекс свойств перед деформацией. 2 табл. (О с: о эо У1 :л

| Способ изготовления крепежных резьбовых изделий | 1975 |

|

SU662233A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-04-07—Публикация

1985-07-12—Подача