00 ел сд

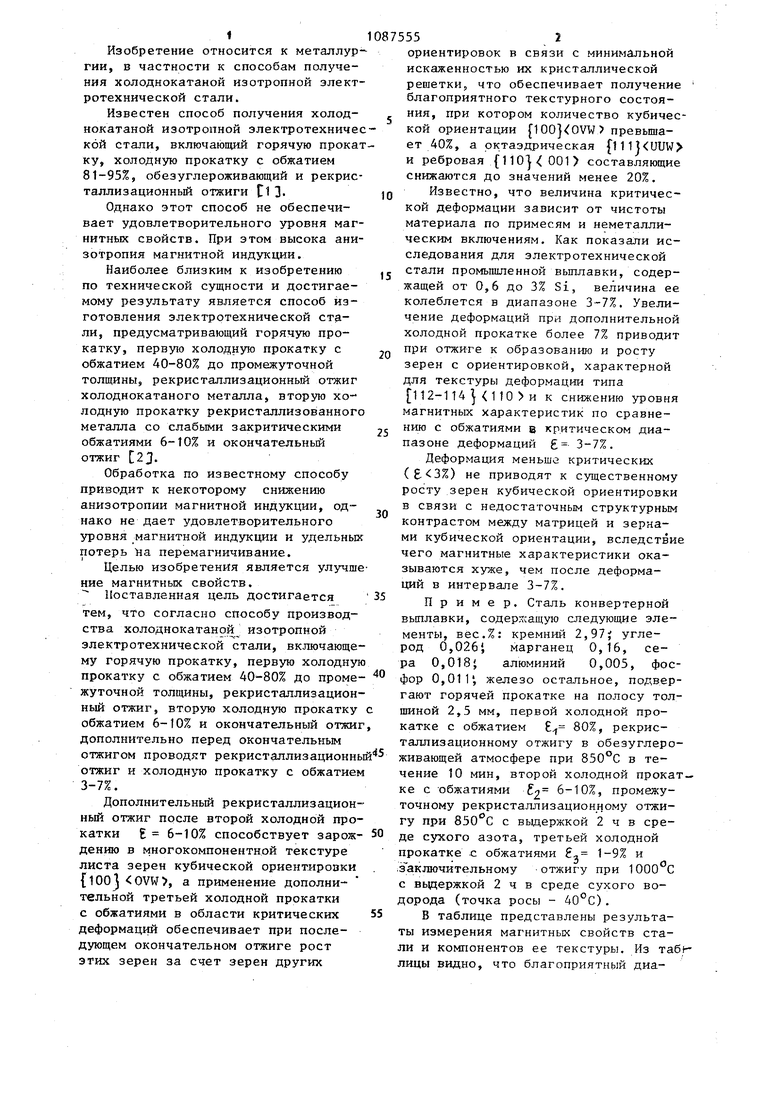

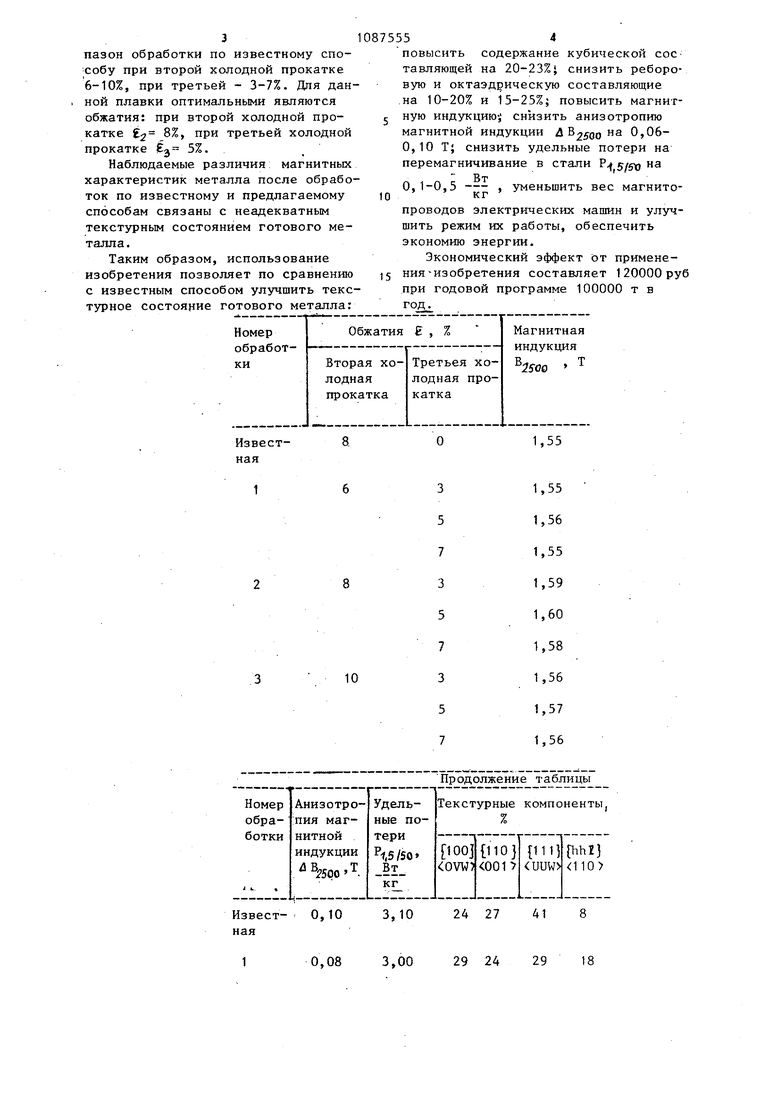

СП Изобретение относится к металлур гни, в частности к способам получения холоднокатаной изотропной электротехнической стали. Известен способ получения холоднокатаной изотропной электротехничес кой стали, включающий горячую прокат ку, холодную прокатку с обжатием 81-95%, обезуглероживающий и рекристаллизационный отжиги Cl 3Однако этот способ не обеспечивает удовлетворительного уровня магнитных свойств. При этом высока анизотропия магнитной индукции. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ изготовления электротехнической , предусматривающий горячую прокатку, первую холодную прокатку с обжатием 40-80% до промежуточной толщины, рекристаллизационный отжиг холоднокатаного металла, вторую холодную прокатку рекристаллизованного металла со слабыми закритическими обжатиями 6-10% и окончательный отжиг 2J. Обработка по известному способу приводит к некоторому снижению анизотропии магнитной индзтсции, однако не дает удовлетворительного уровня магнитной индукции и удельных потерь 1на перемагничивание. Целью изобретения является улучше ние магнитных свойств. Поставленная цель достигается тем, что согласно способу производства холоднокатаной изотропной электротехнической стали, включающе му горячую прокатку, первую холодну прокатку с обжатием 40-80% до проме жуточной толщины, рекристаллизацион ный отжиг, вторую холодную прокатку обжатием 6-10% и окончательный отжи дополнительно перед окончательным отжигом проводят рекристаллизационн отжиг и холодную прокатку с обжатие 3-7%. Дополнительный рекристаллизацион ньй отжиг после второй холодной про катки Е 6-10% способствует зарож дению в многокомпонентной текстуре листа зерен кубической ориентировки {tool OVW, а применение дополнительной третьей холодной прокатки с обжатиями в области критических деформаций обеспечивает при последующем окончательном отжиге рост этих зерен за счет зерен других ориентировок в связи с минимальной искаженностью их кристаллической решетки,, что обеспечивает получение благоприятного текстурного состояния, при котором количество кубической ориентации f100} OVW превьпвает 40%, а рктаэдрическая и ребровая {110J ( 001 ) составляющие снижаются до значений менее 20%. Известно, что величина критической деформации зависит от чистоты материала по примесям и неметаллическим включениям. Как показали исследования для электротехнической стали промьгашенной вьшлавки, содержащей от 0,6 до 3% Si, величина ее колеблется в диапазоне 3-7%. Увеличение деформаций при дополнительной холодной прокатке более 7% приводит при отжИге к образованию и росту зерен с ориентировкой, характерной для текстуры деформации типа 112-114j к снижению уровня магнитных характеристик по сравнению с обжатиями g критическом диапазоне деформаций 3-7%. Деформация меньше критических () не приводят к существенному росту зерен кубической ориентировки в связи с недостаточным структурным контрастом между матрицей и зернами кубической ориентации, вследствие чего магнитные характеристики оказываются хуже, чем после деформаций в интервале 3-7%. П р и м е р. Сталь конвертерной выплавки, содержащую следующие элементы, вес.%: кремний 2,97j углерод 0,026i марганец 0,16, сера 0,018i алюминий 0,005, фосфор 0,011, железо остальное, подвергают горячей прокатке на полосу толшиной 2,5 мм, первой холодной прокатке с обжатием 80%, рекристаллизационному отжигу в обезуглероживающей атмосфере при в течение 10 мин, второй холодной прокатке с Обжатиями 2 6-10%, промежуточному рекристаллизационному отжигу при 850С с выдержкой 2 ч в среде сухого азота, третьей холодной прокатке с обжатиями ,, 1-9% и - о ;заключительному отжигу при 1000 С с вьщержкой 2 ч в среде сухого водорода (точка росы - 40°С). В таблице представлены результаты измерения магнитных свойств стали и компонентов ее текстуры. Из таб лицы видно, что благоприятный диапазон обработки по известному способу при второй холодной прокатке 6-10%, при третьей - 3-7%. Для дан ной плавки оптимальными являются обжатия: при второй холодной прокатке f.2 при третьей холодной прокатке 1 5%.

Наблюдаемые различия магнитных характеристик металла после обработок по известному и предлагаемому способам связаны с неадекватным текстурным состоянием готового металла.

Таким образом, использование изобретения позволяет по сравнению с известным способом улучшить текс турное состояние готового металла:

75554

повысить содержание кубической составляющей на 20-23%; снизить реборовую и октаэдрическую составляющие на 10-20% и 15-25%; повысить магни-г5 ную индукцию-i снизить анизотропию магнитной индукции 0,060,10 Т; снизить удельные потери на перемагничивание в стали Р 5/5tj

0,1-0,5 --- ,

уменьшить вес магнито кг

проводов электрических машин и улучшить режим их работы, обеспечить экономию энергии.

Экономический эффект от примененияизобретения составляет 120000 руб при годовой программе 100000 т в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения изотропной электротехнической стали | 1980 |

|

SU910805A1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2002 |

|

RU2211249C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1998 |

|

RU2133285C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2002 |

|

RU2220212C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОКРЕМНИСТОЙ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2010 |

|

RU2442832C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ИЗОТРОПНОЙ СТАЛИ | 1999 |

|

RU2155233C1 |

| Способ изготовления изотропной холоднокатаной электротехнической стали | 1981 |

|

SU1002376A1 |

| Способ изготовления холоднокатаной нетекстурованной электротехнической стали | 1978 |

|

SU722959A1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1985 |

|

SU1314687A1 |

| Способ производства полупроцессной электротехнической изотропной стали с низкими удельными магнитными потерями | 2018 |

|

RU2693277C1 |

СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ, включакяций горячую прокатку, первую холодную прокатку с обжатием 40-80% до промежуточной толщины, рекристаллизационный отжиг, вторую холодную прокатку рекристаллизованного металла с обжатием 6-10% и окончательный отжиг, о т л и i; и и с я тем, что, с целью улучшения магнитных свойств., перед окончательным отжигом дополнительно проводят рекристаллизационный отжиг и холодную прокатку с обжатием 3-7%.

Известная

1

Извест- 0,10 3,10 24 27 41 8 ная

0,08 3,00 29 24

1

1,55

Продолжение таблицы

18

29

Продолжение таблицы

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ОТРАБОТКИ СРЕДСТВ ЗАЩИТЫ ОБЪЕКТА ОТ НАПРАВЛЕННОГО ТЕПЛОВОГО ВОЗДЕЙСТВИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2338898C2 |

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент Великобритании № 1393175, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-04-23—Публикация

1982-12-23—Подача