Предлагаемое изобретение относится к металлургии, конкретно к производству изотропной электротехнической стали, применяемой для изготовления магнитопроводов электродвигателей.

Качество этой стали оценивается по ее магнитным свойствам. Удельные потери энергии на перемагничивание должны быть минимальны, а магнитная индукция максимальной. Анизотропия свойств вдоль и поперек направления прокатки, оцениваемая по разности магнитных индукций (ΔВ) в этих направлениях, должна быть минимальной. Это обеспечивается тем, что готовая сталь имеет структуру первичной рекристаллизации с различной ориентацией решеток зерен. Компоненты текстуры готовой стали, ведущие к улучшению ее магнитных свойств, - это (100) [uvw) и (110)[uvw]. Плоскость (100) содержит два, а плоскость (110) одно направление наиболее легкого намагничивания [001]. Другие плоскости решетки этого направления не содержат. Увеличение количества зерен, у которых в плоскости листа лежит направление наиболее легкого намагничивания приводит к улучшению свойств стали. Существующая технология производства изотропной электротехнической стали включает последовательно выплавку, горячую прокатку, нормализацию, холодную прокатку, обезуглероживающе-рекристаллизационный отжиг. Текстура готовой стали, т.е. уровень магнитных свойств, в основном зависит от текстуры и структуры горячекатаных полос. Они формируются при горячей прокатке и нормализации. С точки зрения свойств, эти операции являются наиболее важными для данной технологии. Однако операция нормализации горячекатаных полос очень энергоемка и существенно повышает себестоимость стали. Попытки производства стали без этой операции успеха не имели, т.к. происходило ухудшение ее магнитных свойств.

Известен способ производства анизотропной электротехнической стали, в котором режимы горячей прокатки подобраны так, что позволяют исключить из технологии операцию нормализации горячекатаной полосы [1]. Этот способ производства анизотропной электротехнической стали включает выплавку, разливку, горячую прокатку, охлаждение, травление, однократную или многократную холодную прокатку с промежуточными отжигами, обезуглероживающий и окончательный отжиги. С целью повышения магнитных свойств при одновременном упрощении способа производства стали охлаждение после горячей прокатки проводят со скоростью 1-10oC/с до 800-870oC с дальнейшим охлаждением до температуры не выше 600oC со скоростью 15-100oC/с. В известном способе охлаждение после горячей прокатки лимитируется до температур 800-870oC. В существующей технологии производства изотропной электротехнической стали температура конца горячей прокатки составляет 790-860oC. Использование режимов горячей прокатки известного способа при производстве изотропной стали невозможно, хотя по технической сущности этот способ является наиболее близким к предлагаемому изобретению и выбран в качестве прототипа.

Задачей предлагаемого изобретения является упрощение способа производства изотропной электротехнической стали без ухудшения ее магнитных свойств.

Технический результат достигается тем, что изотропную электротехническую сталь производят по технологии, включающей выплавку, горячую прокатку, охлаждение, травление горячекатаных полос, холодную прокатку и обезуглероживающе-рекристаллизационный отжиг. После горячей прокатки с обжатиями в последнем проходе не менее 13% охлаждение горячекатаных полос в течение 6-20 с ведут на воздухе, а затем путем душирования водой.

Как уже говорилось выше, магнитные свойства изотропной стали зависят от параметров структуры и текстуры готовой стали. При данной технологии они определяются параметрами структуры и текстуры горячекатаных полос. После горячей прокатки структура стали представлена вытянутыми вдоль направления прокатки полигонизованными зернами. В текстуре наблюдается малое количество зерен с ориентировками (100) [uvw] и особенно (110) [uvw]. Нормализация горячекатаных полос проводится для оптимизации параметров структуры и текстуры. Получается почти полностью рекристаллизованная структура с равноосным зерном. В текстуре увеличивается количество благоприятных компонентов, особенно (110) [uvw]. При соответствующих режимах деформации и охлаждения оптимизацию структуры и текстуры можно осуществлять при горячей прокатке. Это позволяет исключить из технологии операцию нормализации горячекатаных полос, не ухудшая свойства готовой стали.

Предлагается проводить горячую прокатку в последнем проходе с обжатиями не менее 13%, а охлаждение горячекатаных полос в течение первых после прокатки 6-20 с вести на воздухе и затем путем душирования водой. Пределы предлагаемого способа объясняются следующим:

Прокатка стали в последнем проходе с обжатиями не менее 13% необходима для того, чтобы в стали накопилось количество дислокаций больше критического. Это позволяет в дальнейшем осуществлять в стали не полигонизацию, а рекристаллизацию. Чем больше обжатия в последнем проходе, тем раньше и за более короткий период времени осуществляется рекристаллизация. Кроме того, с увеличением обжатий в текстуре увеличивается количество компонента (110) [uvw].

Для рекристаллизации структуры полос стали после горячей прокатки необходимо время 6-20 с. Для этого в течение 6-20 с полосы движутся по отводящему рольгангу стана горячей прокатки, медленно охлаждаясь на воздухе. Времени менее 6 с недостаточно для осуществления рекристаллизации в требуемом объеме. При меньшем времени магнитные свойства стали ухудшаются. Увеличение времени более 20 с нерационально, т.к. рекристаллизация в требуемом объеме уже прошла. Увеличение времени более 20 с не вызывает улучшения свойств готовой стали. Дальнейшее охлаждение проводится душированием полос водой, что обеспечивает их смотку в рулоны при температурах не выше 700oC.

Исследование патентной и научно-технической литературы показало, что технические решения с совокупностью существенных признаков предлагаемого способа отсутствуют. Предлагаемый способ отвечает критерию изобретения "новизна". Только совокупность существенных признаков предлагаемого способа позволяет достичь поставленную цель, поэтому признаки следует рассматривать в совокупности.

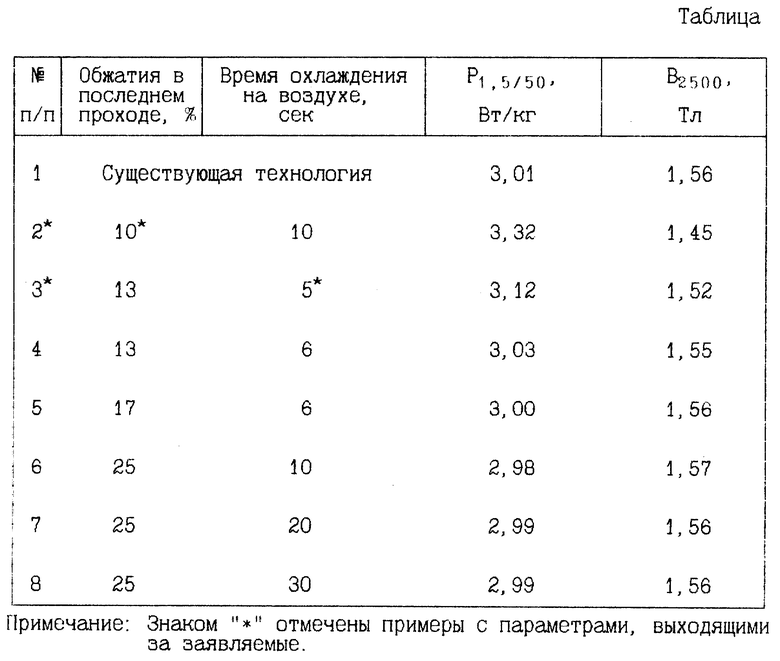

Примеры опробования предлагаемого способа.

Результаты опробования приведены в таблице. Проводились последовательно выплавка стали с содержанием (мас. %) 2,98 Si, 0,43 А1, 0,035 С, горячая прокатка до толщины 2,0 мм, травление, холодная прокатка до 0,50 мм и обезуглероживающе-рекристаллизационный отжиг. При горячей прокатке варьировались обжатия в последнем проходе и режимы охлаждения. Для сравнения часть стали обрабатывалась по существующей технологии с нормализацией горячекатаной полосы (пример 1).

Результаты опробования свидетельствуют, что предлагаемый способ проще существующего и позволяет получать магнитные свойства на уровне марки 2412.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2001 |

|

RU2203332C2 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2002 |

|

RU2230801C2 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2002 |

|

RU2223337C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2001 |

|

RU2217509C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2000 |

|

RU2186861C2 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1998 |

|

RU2149194C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ИЗОТРОПНОЙ СТАЛИ | 2002 |

|

RU2228374C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ИЗОТРОПНОЙ СТАЛИ | 1999 |

|

RU2155233C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2002 |

|

RU2215796C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1998 |

|

RU2147616C1 |

Изобретение относится к металлургии, конкретно к производству изотропной электротехнической стали, применяемой для изготовления магнитопроводов электродвигателей. Сущность изобретения состоит в том, что производство изотропной электротехнической стали включает выплавку, горячую прокатку, охлаждение, травление горячекатаных полос, холодную прокатку, обезуглероживающе-рекристаллизационный отжиг. После горячей прокатки с обжатием в последнем проходе не менее 13%, охлаждение горячекатаных полос в течение 6 - 20 с ведут на воздухе, а затем путем душирования водой. При указанной схеме охлаждения в конце горячей прокатки получается полностью рекристаллизованная структура с равноосновным зерном, приводящая к увеличению благоприятных текстурных компонентов, особенно (110). Это позволяет исключить из технологии операцию нормализации без ухудшения магнитных свойств готовой стали. 1 табл.

Способ производства изотропной электротехнической стали, включающий выплавку, горячую прокатку, охлаждение, травление горячекатаных полос, холодную прокатку, обезуглероживающе-рекристаллизационный отжиг, отличающийся тем, что после горячей прокатки с обжатиями в последнем проходе не менее 13% охлаждение горячекатаных полос в течение 6 - 20 с ведут на воздухе, а затем путем душирования водой.

| Способ производства анизотропной электротехнической стали | 1983 |

|

SU1101458A1 |

| Способ производства изотропной электротехнической стали | 1988 |

|

SU1520115A1 |

| Способ производства изотропной электротехнической стали | 1988 |

|

SU1588783A1 |

| Механизм запора стоек коника платформы лесовозных сцепов узкоколейных железных дорог | 1959 |

|

SU124964A2 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| DE 3538609 A1, 07.05.86 | |||

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОМАГНИТНОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 1995 |

|

RU2101631C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКРЕМНИСТОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1991 |

|

RU2041268C1 |

| ЛИСТЫ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2092605C1 |

Авторы

Даты

1999-07-20—Публикация

1998-06-09—Подача