Изобретение относится к металлургии, конкретнее к технологии производства холоднокатаной изотропной электротехнической (динамной) стали.

Известен способ производства изотропной электротехнической стали, включающий выплавку, непрерывную разливку, горячую прокатку, термическую обработку горячекатаного подката, холодную прокатку в несколько стадий, термообработку холоднокатаных полос. Предпоследнюю стадию холодной прокатки проводят с обжатием 20-50% в валках с шероховатостью поверхности Ra=l,0-4,0 мкм, а последнюю - с обжатием 12-35% в валках с шероховатостью поверхности Ra=0,16-0,63 мкм [1].

Недостаток известного способа состоит в том, что он не пригоден для производства электротехнической стали толщиной менее 0,4 мм, т.к. при этом геометрические параметры полосы и ее электромагнитные свойства резко ухудшаются.

Известен также способ производства холоднокатаной изотропной электротехнической стали, включающий горячую прокатку полосы, первую холодную прокатку с обжатием 40-80% до промежуточной толщины, рекристаллизационный отжиг в обезуглероживающей атмосфере, вторую холодную прокатку с обжатием 6-10%, рекристаллизационный отжиг, третью холодную прокатку с обжатием 3-7% и окончательный отжиг [2].

Производство по известному способу не обеспечивает получения высоких электромагнитных свойств и требует проведения большого количества технологических операций.

Наиболее близким по своей технической сущности и достигаемым результатам к предлагаемому изобретению является способ получения холоднокатаной изотропной электротехнической стали, включающий горячую прокатку слябов на полосу толщиной 2,2-3,5 мм, травление, многопроходную холодную прокатку, рекристаллизационный отжиг при температуре 900-950oС, вторую многопроходную холодную прокатку на конечную толщину, обезуглероживающий отжиг во влажной атмосфере при температуре 950-1050oС в проходной печи, при этом вторую холодную прокатку проводят с обжатием, величина которого зависит от содержания серы в стали [3] - прототип.

Недостатки известного способа прокатки состоят в том, что готовая холоднокатаная сталь имеет высокий уровень удельных магнитных потерь. Кроме того, для производства требуется проведение большого количества технологических операций промежуточной технической обработки и второй холодной прокатки.

Техническая задача, решаемая изобретением, состоит в снижении магнитных потерь при одновременном сокращении количества технологических операций.

Для решения поставленной технической задачи в известном способе производства изотропной электротехнической стали, включающем многократную холодную прокатку горячекатаных полос, последующие обезуглероживающий и рекристаллизационный отжиги, согласно предложению многократную прокатку ведут в несколько стадий с суммарным обжатием 85-95% при отношении толщины прокатываемой полосы к диаметру валков, равном 0,001-0,009, между стадиями холодной прокатки производят обрезку кромок холоднокатаных полос, а обезуглероживающий и рекристаллизационный отжиги осуществляют при температурах 780-850oС и 900-1050oС соответственно.

Сущность изобретения состоит в следующем. Для снижения удельных магнитных потерь Р1,5-50 в стали за счет деформации и отжига необходимо сформировать текстуру с кристаллографической ориентировкой {100} [UVW], т.е. максимально увеличивать кубическую составляющую текстуры. Холодная прокатка полосы с суммарным обжатием 85-95% при отношении толщины полосы к диаметру валков, равном 0,001-0,009, обеспечивает формирование деформированных изотропных зерен микроструктуры, вытянутых в направлении прокатки, длина которых в 4-5 раз превышает ширину. Последующий обезуглероживающий отжиг при температуре 780-850oС позволяет наиболее полно удалить углерод из металлической матрицы. Окончательный рекристаллизационный отжиг при температуре 900-1050oС позволяет полностью устранить анизатропию механических и магнитных свойств обезуглероженной стальной полосы, сформировать равномерную структуру с зернами округлой формы После рекристаллизационного отжига доля зерен с кристаллографической ориентировкой {100} [UVW(возрастает до 40-60%, что, в свою очередь, приводит к снижению удельных магнитных потерь изотропной листовой стали. При этом, поскольку получение готовой листовой стали осуществляется за один передел (без промежуточных отжигов), сокращается до минимума требуемое количество технологических операций и длительность производственного цикла.

Экспериментально установлено, что при суммарном обжатии менее 85% или отношении толщины Н прокатываемой полосы к диаметру D валков менее 0,001 не обеспечивается формирование оптимальной структуры и текстуры в деформированном состоянии. В результате ухудшаются электромагнитные свойства. Увеличение суммарного обжатия более 95% или отношения толщины Н прокатываемой полосы к диаметру D валков более 0,009 уменьшает долю зерен с кристаллографической ориентировкой {100} [UVW], что ведет к росту удельных магнитных потерь. В обоих случаях для улучшения электромагнитных свойств требуется проведение промежуточного отжига, увеличивающего количество технологических операций.

Если температура обезуглероживающего отжига будет ниже 780oС или рекристаллизационного отжига ниже 900oC, то ухудшается степень обезуглероженности и уменьшатся размеры рекристаллизованных зерен микроструктуры, что приводит к росту коэрцитивной силы и повышению удельных магнитных потерь готовой стали. Увеличение температуры обезуглероживающего отжига выше 850oC или рекристаллизационного отжига выше 1050oС приводит к формированию разнозеренной микроструктуры, неравномерности электромагнитных свойств и росту удельных магнитных потерь.

Примеры реализации способа

Горячекатаные полосы (подкат) толщиной Н0=2,7 мм из кремнийсодержащей стали следующего состава, мас.%:

C - 0,03

Si - 2,5

Mn - 0,8

Al - 0,4

P - 0,02

Fe - Остальное

Подвергают соляно-кислотному травлению в линии непрерывного травильного агрегата для удаления окалины. Горячекатаные травленые полосы подвергают холодной прокатке на непрерывном 4-клетевом стане кварто 1400 с диаметром рабочих валков D1=450 мм, прокатку ведут на толщину H1=0,6 мм.

Отношение толщины полосы к диаметру рабочих валков перед холодной прокаткой на 4-клетевом стане 1400 (К1) и после нее (К2) составляет:

К1=Н0/D1=2,7 мм/450 мм=0,0060;

К2=Н1/D1=0,6 мм/450 мм=0,0013.

После первой стадии холодной прокатки производят обрезку кромок холоднокатаных полос.

Полученные холоднокатаные полосы в дальнейшем прокатывают на 20-валковом стане 1200 с диаметром рабочих валков D2=85 мм с толщиной Н1=0,6 мм до конечной толщины Р2=0,27 мм, суммарное обжатие Е полосы при холодной прокатке составляет:

E=[(Н0-Н1)/H0]х100%=[(2,7 мм-0,27 мм)/2,7 мм]х100%=90%,

а отношение толщины полосы к диаметру рабочих валков перед (К3) и после (К4) прокатки на 20-валковом стане равны

К3=H1/D2=0,6 мм/85 мм=0,0070,

К4=Н2/D2=0,27 мм/85 мм=0,0030.

Таким образом, значения K1, К2, К3, К4 укладываются в заявленном диапазоне 0,001-0,009.

Холоднокатаные полосы толщиной Н2=0,27 мм обрабатывают в линии агрегата непрерывного отжига путем нагрева до температуры T1=815oС в секции печи с обезуглероживающей атмосферой (обезуглероживающий отжиг), а затем - до температуры Т2= 975oС в секции печи с сухой азотно-водородной атмосферой (рекристаллизационный отжиг).

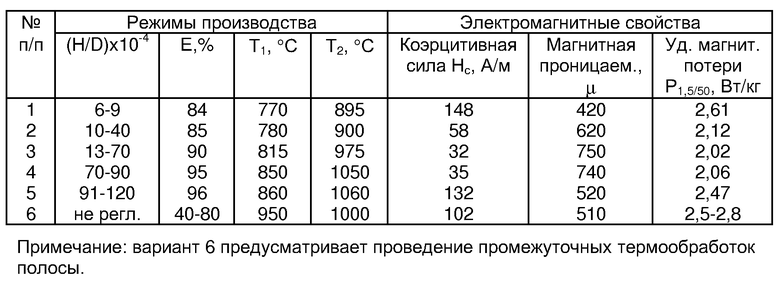

Варианты реализации предложенного способа и показатели их эффективности представлены в таблице.

Из таблицы следует, что при реализации предложенного способа (варианты 2-4) достигается повышение электромагнитных свойств изотропной электротехнической стали при одновременном сокращении количества технологических операций. В случаях запредельных значений заявленных параметров (варианты 1 и 5) и реализации способа-прототипа (вариант 6) электромагнитные свойства холоднокатаных полос ухудшаются, требуется проведение дополнительных отжигов в промежуточных толщинах.

Технико-экономические преимущества предлагаемого изобретения состоят в том, что холодная прокатка в несколько стадий с суммарным обжатием 85-95% при отношении толщины прокатываемой полосы к диаметру валков, равном 0,001-0,009, с проведением обрезки кромок холоднокатаных полос между стадиями холодной прокатки, обезуглероживающий отжиг при температуре 780-850oС и рекристаллизационный отжиг при температуре 900-1050oC обеспечивает повышение электромагнитных свойств при исключении необходимости проведения промежуточных термообработок.

В качестве базового объекта принят способ-прототип. Использование предложенного способа обеспечит повышение рентабельности производства динамной стали на 15-20%.

Источники информации

1. Авт. свид. СССР 1710587, МПК С 21 D 8/12, 1992.

2. Авт. свид. СССР 1087555, МПК C 21 D 8/12, 1984.

3. Авт. свид. СССР 1507822, МПК C 21 D 8/12, 1/78, 1989 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС ИЗ ЭЛЕКТРОТЕХНИЧЕСКИХ СТАЛЕЙ | 2002 |

|

RU2221878C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2010 |

|

RU2427654C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС ЭЛЕКТРОТЕХНИЧЕСКОЙ ИЗОТРОПНОЙ СТАЛИ С УЛУЧШЕННЫМИ СВОЙСТВАМИ | 2009 |

|

RU2413007C1 |

| Способ производства изотропной электротехнической стали | 1989 |

|

SU1710587A1 |

| Способ производства полупроцессной электротехнической изотропной стали с низкими удельными магнитными потерями | 2018 |

|

RU2693277C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ИЗОТРОПНОЙ СТАЛИ | 1999 |

|

RU2155233C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ХОЛОДНОКАТАНОЙ ПОЛОСЫ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1994 |

|

RU2082770C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛУОБРАБОТАННОЙ ЛЕГИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2013 |

|

RU2529326C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОТЕХНИЧЕСКОЙ ПОЛОСОВОЙ СТАЛИ С ОРИЕНТИРОВАННЫМ ЗЕРНОМ | 2006 |

|

RU2383634C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ИЗОТРОПНОЙ СТАЛИ | 1998 |

|

RU2126843C1 |

Изобретение относится к металлургии, конкретнее к технологии производства изотропной электротехнической (динамной) стали. Способ производства изотропной электротехнической стали включает многократную холодную прокатку горячекатаных полос, последующие обезуглероживающий и рекристаллизационный отжиги. Техническая задача, решаемая изобретением, состоит в повышении электромагнитных свойств при одновременном сокращении количества технологических операций. Для решения поставленной технической задачи многократную холодную прокатку ведут в несколько стадий с суммарным обжатием 85-95% при отношении толщины прокатываемой полосы к диаметру валков, равном 0,001-0,009, между стадиями холодной прокатки производят обрезку кромок холоднокатаных полос, а обезуглероживаюющий и рекристаллизационный отжиги осуществляют при температурах 780-850oC и 900-1050oС соответственно. 1 табл.

Способ производства изотропной электротехнической стали, включающий многократную холодную прокатку горячекатаных полос, последующие обезуглероживающий и рекристаллизационный отжиги, отличающийся тем, что многократную холодную прокатку ведут в несколько стадий с суммарным обжатием 85-95% при отношении толщины прокатываемой полосы к диаметру валков, равном 0,001-0,009, между стадиями холодной прокатки производят обрезку кромок холоднокатаных полос, а обезуглероживающий и рекристаллизационный отжиги осуществляют при температурах 780-850°С и 900-1050°C соответственно.

| Способ получения холоднокатаной изотропной электротехнической стали | 1987 |

|

SU1507822A1 |

| Способ производства изотропной электротехнической стали | 1985 |

|

SU1320246A1 |

| Способ изготовления металлических полос | 1988 |

|

SU1527291A1 |

| Способ производства холоднокатаной динамной стали | 1988 |

|

SU1595929A1 |

| Штамп для штамповки деталей с изогнутой осью | 1988 |

|

SU1636107A1 |

Авторы

Даты

2003-12-27—Публикация

2002-04-10—Подача