00

ч

ел

О5

Изобретение относится к металлур гии сплавов, а именно к модификаторам жидкого чугуна, и может быть использовано при производстве отли-вок ковкого чугуна,

Известен модификатор Cl3 состоя щий из теллура и алюминия, вводиг гх в чугун в следующем количестве от веса жидкого чугуна, %: алюми НИИ 0,0t-0,05j теллур 0,01.

Однако при содержании алюминия 0,05% в стр5пстуре чугуна появляется пластинчатый графит, что ведет к получению серого чугуна. Следовательно, При таком модификаторе для получения белого излома без графитовых чешуек необходимо увеличенке содержания теллура, что ведет к большому его расходу как дорогоетоя щего токсичного материала и к псдоотжигу отливок,

Наиболее близкой к изЪбретенмо По технической суп(ности и достигаемому результату является модифици-рующая смесь, содержащая теллур, алюминий и медь при следующем соотНошении компонентов, вес,%; теллур 10-25; медь 10-25J алюминий остальное. Модифицирующая смесь вводится в чугун в количестве 0,010,04% от веса жидкого чугуна (теллура 0,001-0,005; меди 0,001-0,00.5;. алюминия 0,01-0,02) 2,

Указанная модифицирующая смесь применяется для производства пе.Рлитного ковкого чугуна. Согласно анным испытаний чугун, обработанный такой модифицирующей смесью, имеет следующие механические свойст

0 875612

ва: твердость по Бринелю 190-200 НВ; предел прочности 60-65 кг/мм относительное удлинение 5-6%,

Недостатками известной мо.дифицирующей смеси являются большой рас ход дорогостоящего дефицитного токсичного теллура, недостаточно высокие механические свойства отливок изделий, работающих на износ и при динамических нагрузках, а также плохая отжигаемость отливок.

Целью изобретения является повмнение механических свойств чугуна и снилсение стоимости модифицирующей смеси.

Для достижения поставленной цели модифицир тощая смесь, содержатся ме,.1ь и алюминий, содержит азотиp.-iBaiifn.iu ферромарганец и окалину железа при следуюгдем соотнощении 1:;грсднентов5 мас.%:

S-11

Медь

Азотнро.

12-16 марг-анец 64-66 Окапина железа люминий Остальное Введение азотированного марганца и окалины железа в модифицируюисло смесь позволяет исключить из смеси дорогостоящий дефицитный токсичньй теллур и повысить механические csoiiCTBa чугуна, обработанного предлагаемой смесью.

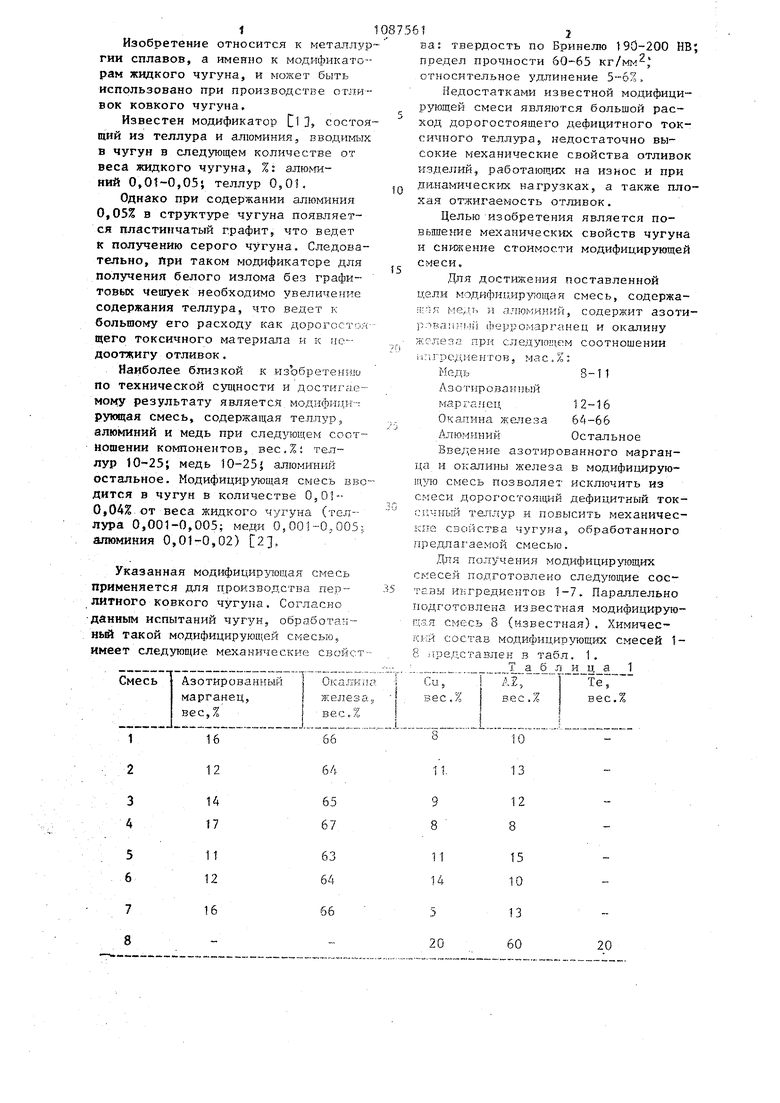

Для получения модифицирующих смесей подготовлено следующие составы ингредиентов 1-7. Параллельно подготов.лена известная модифицирующая смесь 8 (известная). Химический состав модифицирующих смесей 18 .представлен в табл. 1.

Таблица 1

Пример. Каждая модифицирующая смесь приготовлялась отдельно смешиванием компонентов. При выпуске жидкого чугуна состава, вес.%: С 2,5} Si 1,2i Mn 0,46; Cr 0,06; S 0,06, вьпгпавленного дуплекс процессом вагранка - электродуговая печь, модифицирующие смеси при температуре /1550°С последовательно вводили в ковши, затем модифицированный чугун разливали по формам и одновременно были отлиты опытные образцы для исследования механических свойств.

Модифицирующая смесь вводилась в чугун в количестве 0,1-0,15% от веса жидкого чугуна. Оптимальной является добавка модифицирующей смеси, обеспечивающая введение в чугун в весовьк процессах от веса жидкого чугуна, азотированного марганца 0,00,025} окалины железа 0,08-0,1; меди 0,009-0,01 алюминия 0,01-0,015.

При этом азотированный марганец, окалина железа при высокой температуре разлагаются и в чугуне образуются такие элементы как марганец, азот, кислород, которые, воздействуя на первичную кристаллизацию чугуна с цепью предотвращения образования графита в белом чугуне,влияют на упрочнение чугуна, а именно на его структурную составляющую перлит. Так увеличение количества марганца в чугуне, повышая раство римость азота, способствует упроч нению перлитной составляющей чугуна за счет связывания серы. Насьщение чугуна кислородом увеличивает склонность жидкой фазы к переохлаждению. Газы в жидком металле (чугуне), азот, кислород препятствуют выделению в жидком металле графита.

При модифицировании чугуна предлагаемой смесью происходит образование нитридов, например натрида кремния Si,N. .

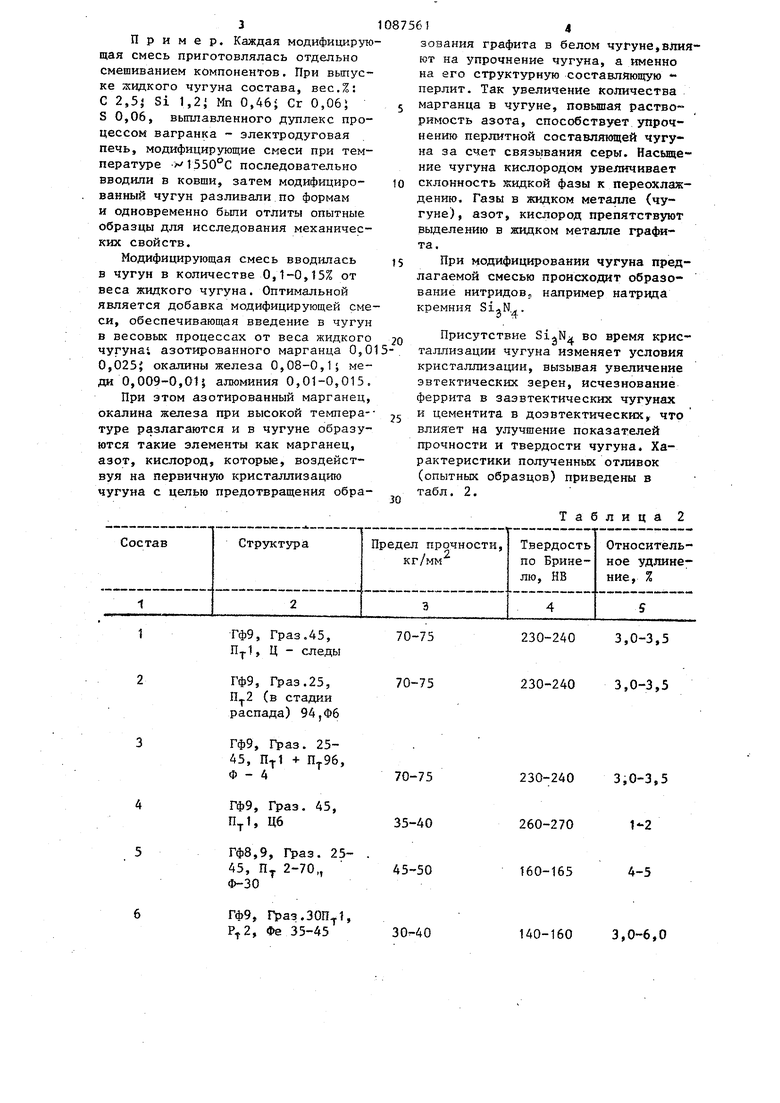

Присутствие во время кристаллизации чугуна изменяет условия кристаллизации, вызывая увеличение эвтектических зерен, исчезновение феррита в заэвтектическик чугунах и цементита в доэвтектических что влияет на улучшение показателей прочности и твердости чугуна. Характеристики полученных отливок (опытных образцов) приведены в табл. 2.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Модифицирующая смесь для ковкого чугуна | 1986 |

|

SU1320254A1 |

| Смесь для модифицирования чугуна | 1985 |

|

SU1308630A1 |

| СПОСОБ ПРОИЗВОДСТВА СПЕЦИАЛЬНЫХ ЧУГУНОВ | 2000 |

|

RU2162110C1 |

| Модификатор | 1979 |

|

SU834187A1 |

| Модификатор | 1986 |

|

SU1366545A1 |

| БРИКЕТИРОВАННАЯ СМЕСЬ ДЛЯ МОДИФИЦИРОВАНИЯ СЕРОГО ЧУГУНА | 1997 |

|

RU2124566C1 |

| Смесь для модифицирования чугуна | 1989 |

|

SU1700081A1 |

| Комплексный модификатор | 1985 |

|

SU1254048A1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2001 |

|

RU2198227C1 |

| Модифицирующая смесь | 1985 |

|

SU1320236A1 |

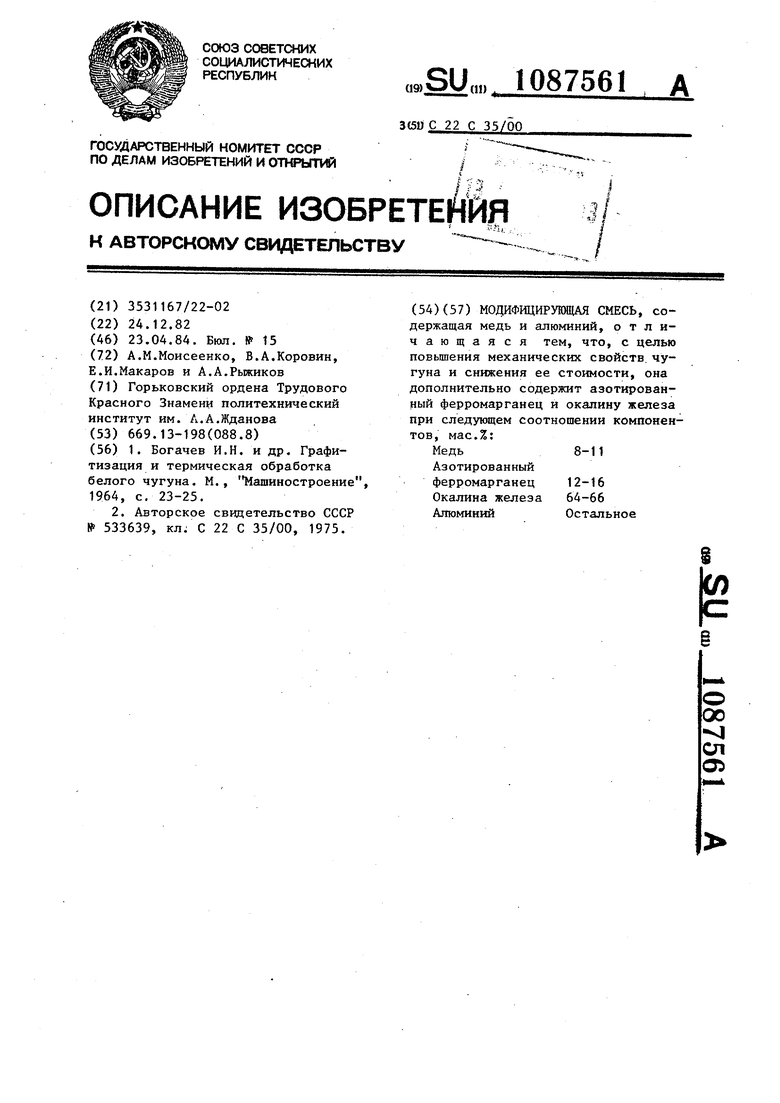

МОДИФЩИРУЮЩАЯ СМЕСЬ, содержащая медь и алюминий, отличающаяся тем, что, с целью повьшения механических свойств чугуна и снижения ее стоимости, она дополнительно содержит азотированный ферромарганец и окалину железа при следующем соотношении компонентов, мас.%: 8-11 Медь Азотированный 12-16 ферромарганец 64-66 Окалина железа Остальное Атоминий

ГФ9, Граз.45,

, Ц - следы

ГФ9, Граз.25, (в стадии распада) 94,Ф6

ГФ9, Граз. 2545, HT-I + ,

Ф - 4

ГФ9, Граз. 45,

0.1, Ц6

Гф8,9, Граз. 2545, П 2-70,,

Ф-30

ГФ9, ., Фе 35-45

Pt2,

230-240 3,0-3,5

230-240 3,0-3,5

230-240 3,0-3,5

260-270

1-2

4-5

160-165

30-40

3,0-6,0

140-160

ГФ9, Граз.40Пт1,

Ц8-1055-60

Гф8,9 HT-I ,.296-9860-65

Ф -2-4

Примечание. Гф- форма

фита зернистьй

Присутствие в модифицирующей смеси окалины железа 66% и азотированного марганца 16% приводит к появлению остаточного цементита в структуре, что ведет к ухудшению механических свойств чугуна - твердости и прочности. Содержание окалины железа ниже 64% и азотированного марганца нИже 12% в предлагаемой модифицирующей смеси ведет к появлению в структуре чугуна ферритов, что является нежелательным, так как при этом получаем феррито-перлитный чугун.

Результаты испытаний показали, что чугун, обработанный предлагаемой модифицирукяцей смесью, обладает повьшенной прочностью и твердостью. Предел прочности на разрыв чугуна, обработанного предлагаемой смесью.

Продолжение табл. 2

240-260

00

190-200 5,0-6,0

рафита; Граз. - размер включений граперлит пластинчатыйJ - перлит - феррит, Ц - цементит.

на 10 кг/мм2 вьше по сравнению с , чугуном, обработанным известной смесью, а твердость - на 40.

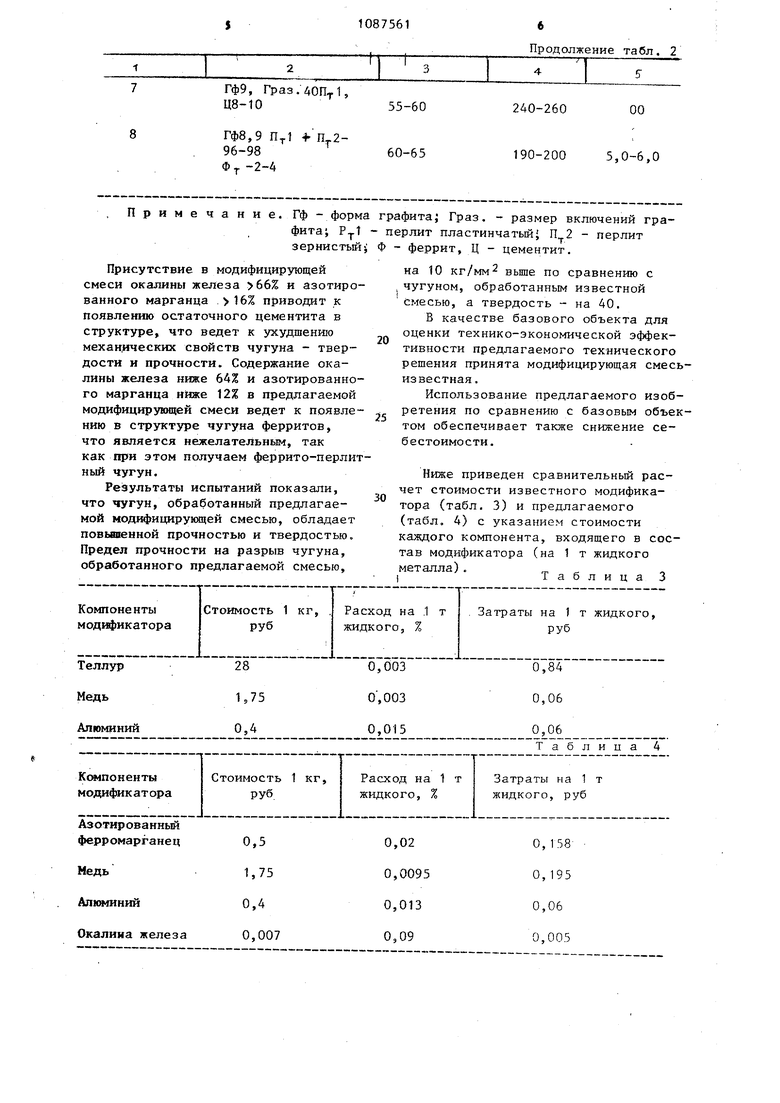

В качестве базового объекта для оценки технико-экономической эффективности предлагаемого технического решения принята модифицирующая смесьизвестная.

Использование предлагаемого изобретения по сравнению с базовым объектом обеспечивает также снижение себестоимости.

Ниже приведен сравнительный расчет стоимости известного модификатора (табл. 3) и предлагаемого (табл. 4) с указанием стоимости каждого компонента, входящего в состав модификатора (на 1 т жидкого

металла) . -

,ТаблицаЗ 1 1087 Таким образом, использование предлагаемого модификатора обеспечивает следующие преимущества по сравнению с известньм: оздоровление условий. труда обслуживающего персонала за счет иcкJ чeния из смеси токсичного теллура} улучшение качестна отливок за счет повышения механических свойств чугуна (проч5618ностные свойства отливок повышаются в 1,5-1,2 раза); повышеиие срока службы деталей, изготовленных из чугуна, модифицированного предпагае5 мой смесью{ снижение себестоимости 1 т годного литья. ; Ожидаемый годовой экономический эффект от применения данной модифицирующей смеси составляет 1350 руб.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Богачев И.Н | |||

| и др | |||

| Графитизация и термическая обработка белого чугуна | |||

| М., Машиностроение, 1964, с | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Модифицирующая смесь | 1975 |

|

SU533639A1 |

Авторы

Даты

1984-04-23—Публикация

1982-12-24—Подача