ЕП - модуль упругости до облучения.

1/4 -j

fya.

. Jп/ - концентрация дефектов;

Д - коэффициент пропорциональности;

внутреннее затухание до облучения;

fj. - внутреннее затухание после облучения. , Е Ъ

L :

-VE

t, -. глубина залегания примеси

ЕО - модуль Юнга пластины до облучения§ - модуль Юнга имплантированной

области материала; li - толщина пластины .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля физико-механических характеристик нарушенного поверхностного слоя полупроводниковых пластин | 1984 |

|

SU1226069A1 |

| Способ испытания материалов на усталость при поперечном изгибе | 1984 |

|

SU1231429A1 |

| Устройство для измерения параметров рельефа поверхности и механических свойств материалов | 2019 |

|

RU2731039C1 |

| Способ контроля прочности внутренних выводов полупроводниковых интегральных схем | 1981 |

|

SU979935A1 |

| Способ определения комплексного модуля Юнга мягких вязкоупругих материалов | 1985 |

|

SU1350546A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПАРАМЕТРОВ РЕЛЬЕФА ПОВЕРХНОСТИ И МЕХАНИЧЕСКИХ СВОЙСТВ МАТЕРИАЛОВ | 2010 |

|

RU2442131C1 |

| Способ определения модуля упругости анизотропных монокристаллических материалов | 1986 |

|

SU1415168A1 |

| ПРЕОБРАЗОВАТЕЛЬ С ВИБРИРУЮЩЕЙ ПЛАСТИНКОЙ | 2004 |

|

RU2276339C1 |

| СПОСОБ ГЕОХИМИЧЕСКОЙ РАЗВЕДКИ ДЛЯ ГЕОЭКОЛОГИЧЕСКОГО МОНИТОРИНГА МОРСКИХ НЕФТЕГАЗОНОСНЫХ АКВАТОРИЙ | 2012 |

|

RU2513630C1 |

| Способ определения динамического модуля Юнга | 1987 |

|

SU1490582A1 |

СПОСОБ КОНТРОЛЯ МЕХАНИЧЕСКИХ НАПРЯ}1ШНИЙ В ПОЛУПРОВОДНИКОВОЙ ПЛАСТИНЕ, заключающийся в том, что воз ждают изгибные коле, бания noJ ynpoBomiHKOBoft пластины и измеряют первую и вторую резонансные частоты, по которым вычисляют искомые параметры, отличающийс я тем, что, р целью повышения точности контроля, обеспечения возможности контроля концентрации и глубины залегания примеси, защемляют пластику по nepjjMeTpy при помощи цилиндрического nyaHcoiia, нагружают его нормированным весом Pi,, возбуждают изгибные колебания пластины и измеряют амплитуды колебаний пластины на первой и второй . резонансных частотах, изменяют жесткость заделки пластины путем нагружения пуансона нормированным весом Р , повторно измеряют первую и вторую резонансные частоты и амплитуды колебаний пластины на этих частотах и по измеренным значениям амплитуд и частот определяют величину механических напряжений, концентрацию и rjy6miy залехания примеси в пластине по формулам ( 6 -1 oi

1

Изобретение относится к измерительной технике и неразрушающему контролю физико-механических гирактеристик твердого тела и может быть использовано для определения механических напряжений, концентрации дефектов и глубины залегания примеси, внедряемой в полупроводниковую пластину, а также толщсшы окисного слоя при тезшологических процессах прбйзводсава полупроводниковых приборов.

Известен способ контроля механических напряжений и толщины окисного сдоя на по оотроводниковых пластинах, заключающийся в определении . веса, диаметра и толщины пластины перед окислением, последующем определении площади окисных пластин и веса пластины после окисления и после стравливания окисла в плавиковой кислоте Cl3

Недостатк ам способа является низкая точность контроля, об;условленная большими погреишостями при определении размеров и веса пластины относительно контролируемого параметра.

Известен также способ определения остаточных напряжений в поверхностн слое сечения образца f заключающийся в том, что образец нагружают в течение заданного числа циклов, измеряют амплитуду Б деформации поверхностного слоя и щирину динамической петли гистерезиса и рассчитьшают механические напряжения по формуле

6 1(-4Е)Е .

Недостатком способа является низкая точность контроля, обусловленная неоднородностью определения величины механических напряжений, зависящей от жесткости заделки контролируемого образна,

Наиболее близким-к изобретению яв- , ляется способ контроля механических

напряжений в полупроводниковой пластине, заключающийся в том, что возбуждают изгибные колебания полупроводниковой пластины и измеряют первую и вторую резонансные частоты, по которим вычисляют искомые параметры СЗ,Недостатком способа явлйется низкая точность контроля, об условленная зависимостью результатов контроля от жесткости заделки изделия.

Целью изобретения является повышение точности контроля механических напряжений, обеспечения возможности. конт. роля концентрации и глубины залегания примеси.

Указанная цель достигается тем, что согласно способу контроля механических напряжений в подупроводниковой тине, заклю1чающемуся в том, что возбуждают изгибные колебания полупроводниковой пластины и измеряют первую и вторую резонансные частоты, по которым вычисляют искомые параметры, защемляют пластину по периметру при помощи цилиндрического пуансона, нагружают

его нормированным весом Р , воз ждают изгибп)1е колебания пластины и измеряют амплитуды колебаний пластины на первой и второй резонансных частотах, изменяют жесткость заделки пластины.

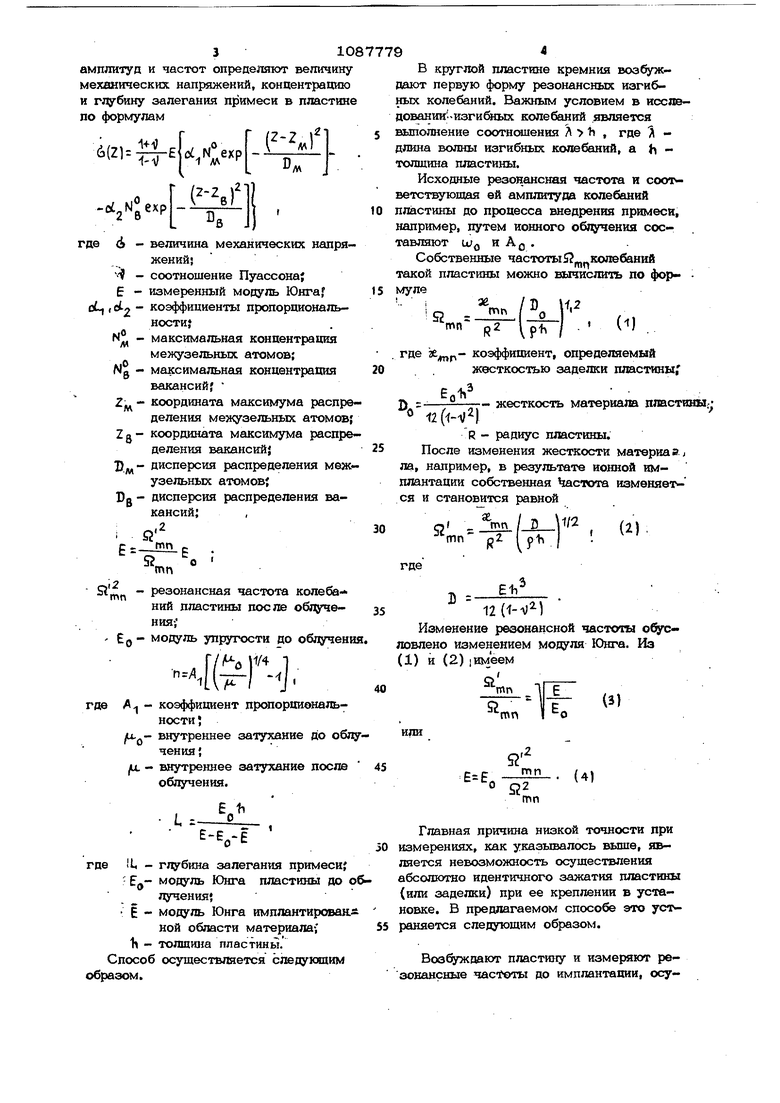

путем нагружения пуансона нормированным весом р2, повторно измеряют первую и вторую резонансные частоти и амплитуды колебаний пластины на этих частотах и по измеренным значениям амплитуд и частот определяют величину механических напряжений, концентрацию и глубину залегания примеси в пластине по формулам (Sl fT HiV«P (-,f где i - величина механических напряжений; - соотношение Пуассона; Е - измеренный модуль Юнга, oL,, - коэффициенты пропорциональностиN - максимальная концентрация межузельных атомов; Ng - максимальная концентрация вaкaнcийf 2.. - координата максимума распре деления межузельных атомов; Z g - координата максимума распре деления вакансий; АА дисперсия распределения межузельных атомов; Го - дисперсия распределения вакансий;.,2 mn Резонансная частота колебаний пластины после обдуче- 35 НИЯ-; -Eg- модуль упругости до облучения. , Г- 1. -(-I , / J 40 где 1 - коэффициент прсяюрциональности;- внутреннее затухание до обдучения; - внутреннее затухание после 45 облучения. . L .-J. e-V где 1Ц - глубина залегания примеси; модуль Юнга пластины до о&лучения{I - модуль Юнга имплантироваяА ной области материала-;55 1 толщина пластины. Способ осуществляется следующим образом. В круглой пластине кремния возбуждают первую форму резонансных изгибных колебаний. Важным условием в ксследованиихизгибных колебаний является выполнение соотнсяиения Л h , где длина волны изгибных колебаний, а h толщина пластины. Исходные резон,ансная частота и соот ветствующая ей амплитуда колебаний пЛ1астины до процесса внедрения примеси, например, путем ионного обдучения составляют Шд и AQ . Собственные частоты й,„ колебаний такой пластины можно вычислить по фор- муле где коэффициент, определяемый жесткостью заделки пластины; Ъ . J) -. жесткость материала пластинЫ;; 12(-1/) R - радиус пластины. После изменения жесткости материаВ; ла, например, в результате ионной имплантации собственная Частота изменяется и становится равной 12(1-л;) Изменение резонансной частоты обусловлено изменением модуля Юнга. Из (1) и (2)Имеем Главная причина низкой точности при измерениях, как указывалось выше, является невозможность осуществления абсолютно идентичного зажатия пластины {или заделки) при ее креплении в установке. В предлагаемом способе это устраняется следующим образом. Возбуждают пластину и измеряют резонансные частоты до имплантации, осуществлвя зажатие пластины (ее заделку) грузами весом f и Pj Тогда ,1

SJl

(S

mn

(6)

52

mn После имплантации осуществляют а логичные измерения. Тогда Из формул (5)-(8) следует, что не обходимым и достаточным условием ид тичности зажатия пластины до и после имплантации является соотнетиение Подучив при первичном определении собственные частоты для различных на грузок Й и Р2 н величину , прсле имплвнташш осуществляют аналогичные и мерения и используют те частоты, отн шевие КОТОР1ЛХ дает ту же величину /5 Зная значения резонансных частот и амплитуд до и после процесса внедрени примеси, определяют концентрацию дефектов из формулы 1 (TT-I Распределение напряжений по глух структуры определяется выражением

)

о/.

N,exp (11)

D

в

гда ,N,Ng,Z,Zg,-табулированные ,D

постоянные;

« Е - определяется

из (4).

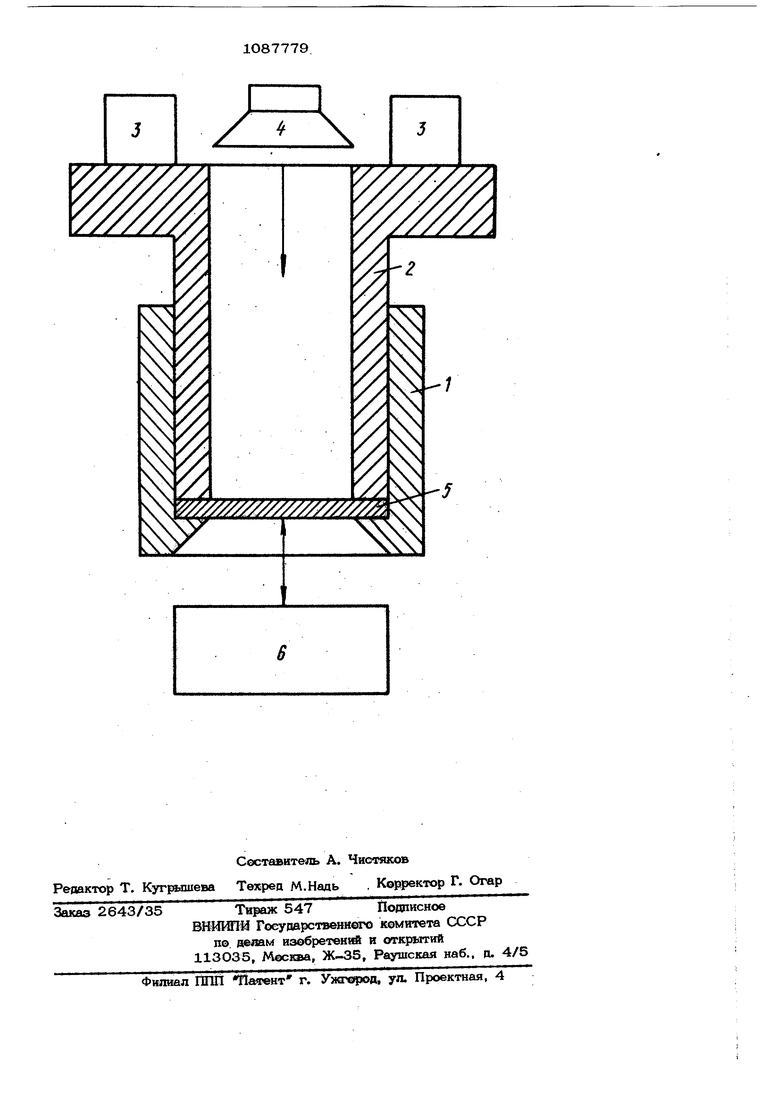

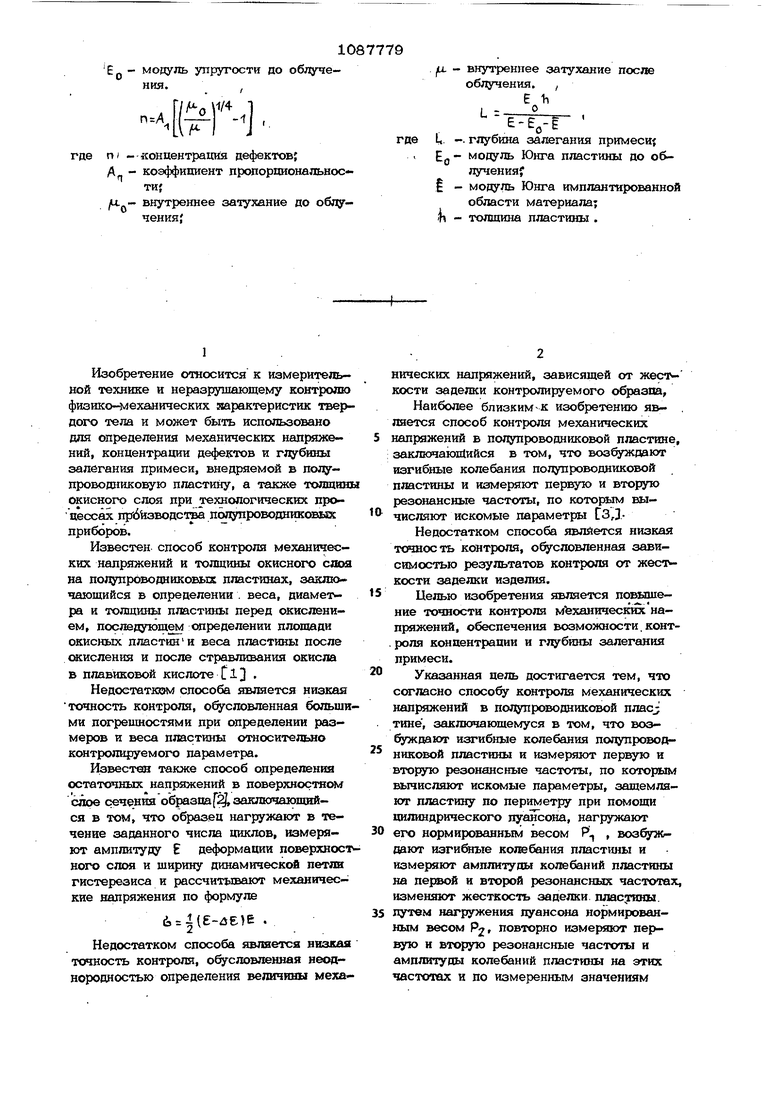

Гдубина залегании примеси определяется следующей формулой: -ЕО , - -о Е Е - модуль Юнга имплантированного слоя; Ъ - толщина пластины. На чертеже представлена схема устройства для реализации способа., Устройство содержит оправку 1, пу-, анссж 2, элементы 3 нагружения пуансюна, источник 4 возбуждения упругих изгибных колебаний в контролируемой пластине 5, блок 6 измерения амплитуцы и резонансной частоты колебаний пластины. . В качестве источника 4 возбуждения изгийгых колебаний в пластине используется акус-ический излучатель, напри мер, 1А-18 ( uf О-18 кГц, Р saQ-lOO дБ). Блок 6 измерения амплитуды и резонансной частоты колебаний пластины представляет собой лазерный интёрферометр, выполненный на базе лазера типа ОКГ-13. При помощи данного устройства определяются резонансная частота и амплитуда пластины на резонансной частоте до внедрения примеси и после операции внедрения с использованием двух нагрузок Р и р2, после чего определяются механические напряжения, концентрация и глубина слоя внедрения по соответст:щующим формулам. Как следует из экспериментальных данных, увеличение дозы имплантируемой примеси приводит к увеличению резонансной частоты и амплитуды колебаний, что объясняется увеличением упругости поверхностного слоя полупроводниковой пластины. Использование способа позволит оперативно и с высокой точностью опреде лить как остаточные напряжения, так и концентрацию и глубину залегания примесей.

А

W/// ///////// / W/7

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гаврилов Р.А., Скворцов А.М | |||

| Технопогия производства noJf TipoaoaHHковых приборов | |||

| Л., Энергия, 1968, с | |||

| Прибор для запора стрелок | 1921 |

|

SU167A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-04-23—Публикация

1983-02-24—Подача