1

Изобретение относится к контрольно-испытательной технике, а именно к способам контроля прочности внутренних выводов полупроводниковых интегральных схем, и может быть использовано для контроля качества изделий на предприятиях, выпускающих изделия микроэлектронной техники.

Известен способ контроля прочности внутренних выводов интегральных схем, заключающийся в том, что корпус микросхемы закрепляют на жестком столе, сообщают ему вибрации и измеряют резонансную частоту или уровень резонансной амплитуды контролируемых выводов, сравнивая которые с эталонным значением, определяют прочность выводов 1}.

Недостатком этого способа является то, что он не обеспечивает контроль прочности выводов в местах заделки их концов.

Наиболее близким к изобретению по технической сущности является способ контроля прочности внутренних выводов полупроводниковых интегральных схем, согласно которому к корпусу микросхемы прикладьшают вибрационную Нагрузку, создающую циклическую деформацию изгиба корпуса. Согласно этому способу корпус закрепляют на упругодемпфируемой пластине 2.

При контроле интегральных схем этим способом возможно повреждение неконтролируемых элементов схемы, в частности окйсной пленки на кристалле. Это обусловлено тем, что при циклическом знакопеременном изгибе корпуса в кристалле, помимо остаточных напряжений сжатия, возникающих в процессе образования окйсной пленки, появляются дополнительные напряжения сжатия, вследствие чего в местах дефектов структуры могут возникнуть трещины, отслоения и др. разрушения окйсной пленки, изменяющие электрические параметры схемы.

Таким образом, изделие, признанное годным по параметру прочности внутренних выводов, может быть отбраковано по элек20трическим параметрам.

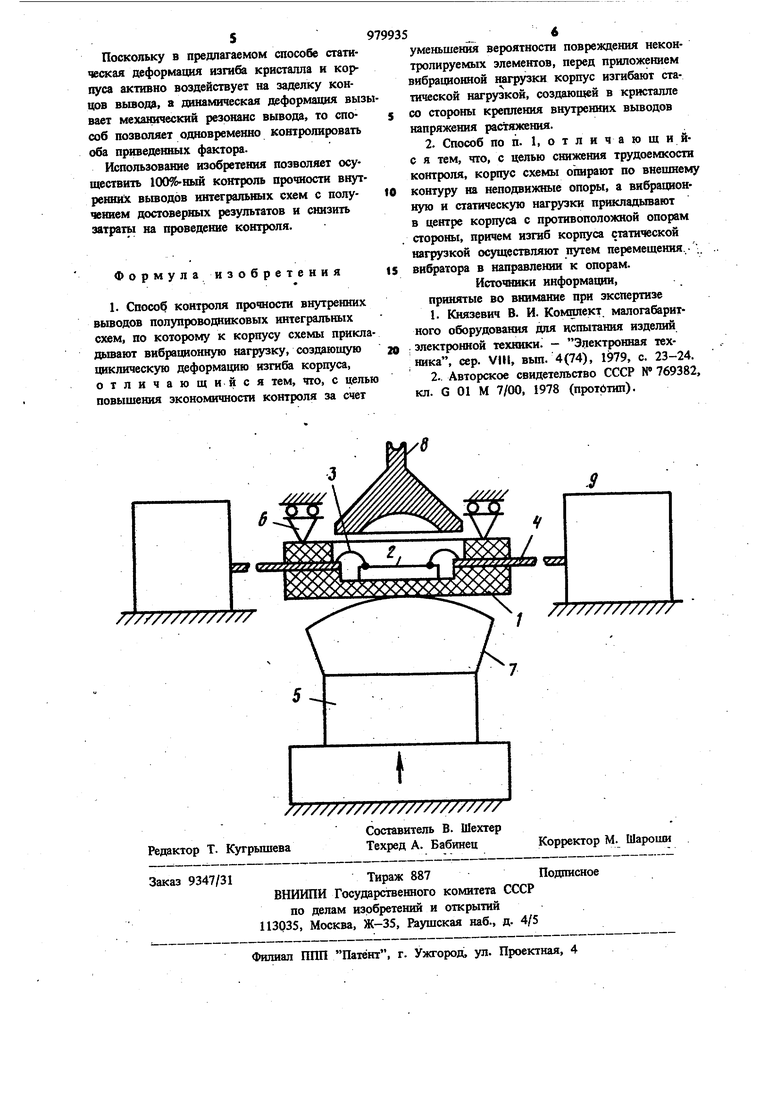

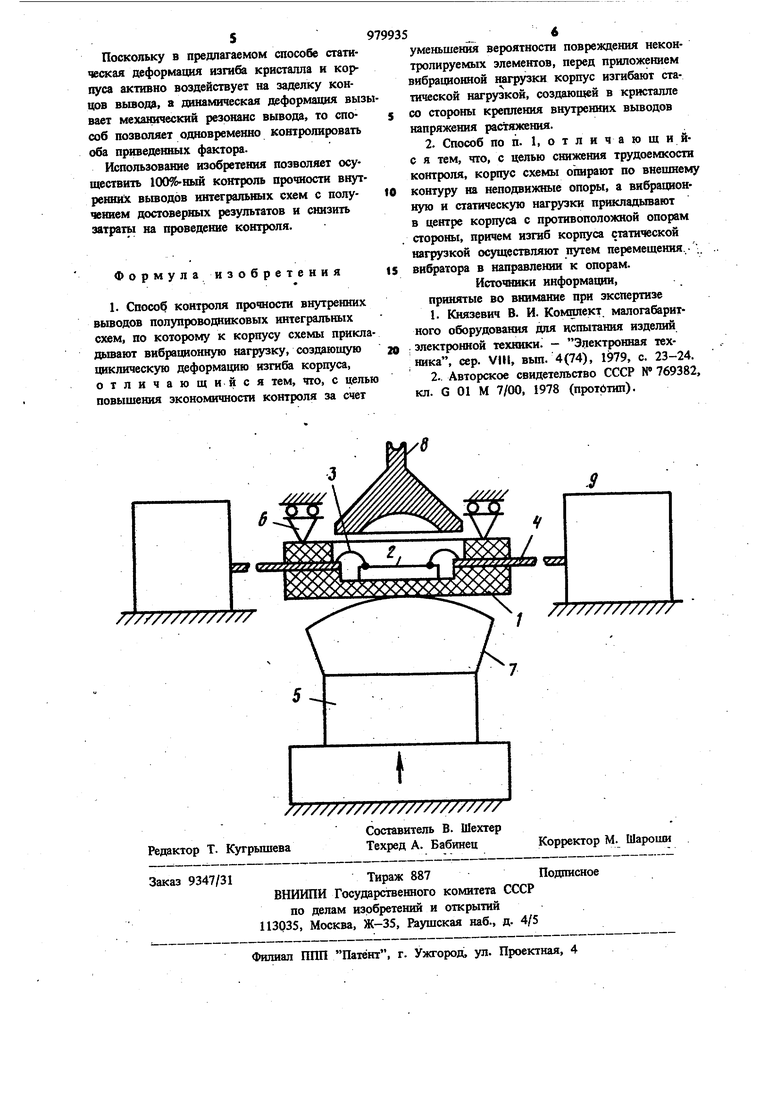

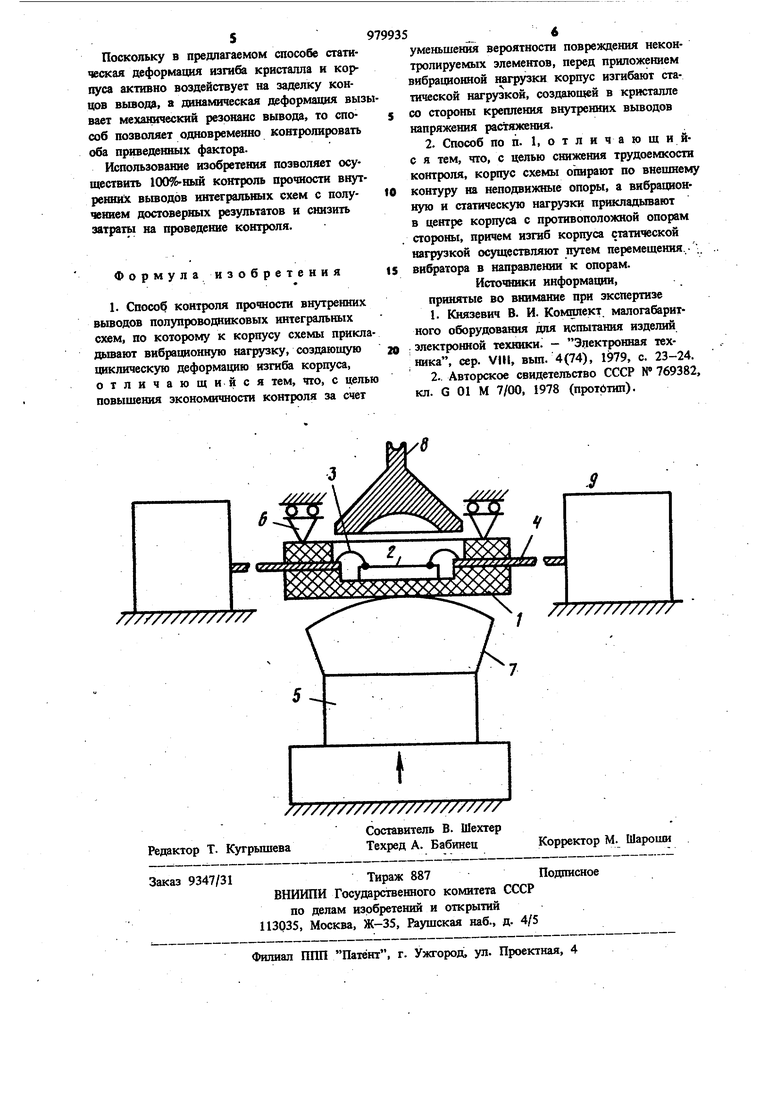

Кроме того, жесткое крепление корпуса к упругодеформируемой пластине, осуществляемое, например, приклеиванием, делает процесс контроля весьма трудоемким. 39 Целью изобретения является повышение экономичности контроля за счет уменьшения вероятности повреждения неконтролируемых элементов, а также онижбние трудоемкости коя1роля. . Эта цель достигается тем, «tro согласно спо собу ксжтроля прочности внутренних выводов- полупроводашсовых интегральных схем, которому к корпусу схемы лрикладьгаают в брацнонную нагрузку, создающую щ{кли юркую деформацию изгиба ко{шуса, перед прил жением вибрационной нагрузки корпус изгибают статической нагрузкой, создающей в кристалле со стороны крепления внутренних выводов напряжения растяжения. Для снижения трудоемкости контроля кор,, пус схемы опирают по внешнему контзфу на неподвижные опоры, а вибрационную и статическую Нагрузки прикладывают в центре кор пуса с противоположной опорам стороны, причем изгиб корпуса статической нагрузкой осуществляют путем перемещения вибратора 6 направлении к опорам. При таком способе статическая деформаци изгиба корпуса и кристалла воздействует на заделку концов вывода и компенсирует остатовдые напряжения сжатия в кристалле, причем требуемый для контроля уровень вибрационной нагрузки уменьшается. Эт факторы уменьшают вероятность повреждения неконтролируемых элементов схемы. Указанный сйособ нагружения исключает необходимость жесткого закрепления Корпуса схемы на упругодеформируемой пластине, что снижает трудоемкость контроля. На чертеже изображена схема осуществления способа. Корпус 1 контролируемой интегральной сх мы, включающей также полупроводниковый кристалл 2, внутренние выводы 3 и соединен ные с ними внешние выводы 4, размещают между вибратором 5, предпочтительно пьезоэлектрическим, ось которого проходит через центр корпуса 1, и неподвижными опорами размещенными с противоположной стороны Корпуса 1 по его внешнему контуру. Для приложения нагрузки в центре корпуса подвижный элемент 7 вибратора 5 делают выпу лым. Путем перемещения вибратора 5 в на правлении опор 6 корпус I изгибают статической нагрузкой, создающей в кристалле 2 со стороны крепления внутренних выводов 3 напряжешис растяжения, воздействующие на заделку концов выводов 3. Уровень деформации изгиба корпуса 1 контролируется тенз датчиком (не изображен). После достижения требуемого уровня статической деформации изгиба Включают вибратор 5 и к корпусу 1 прикладьгаают вибрационную нагрузку, создающую циклическую деформащво изгиба корпуса. Амплитуду вибрации поддерживают постоянной, а частоту «изменяют в пределах доверительного интервала расчетной частоты резонанса внутренних вьшодов 3 при максимальных конструктивных допусках. Контроль резонатора внутренних выводов 3 осуществляется с помощью емкостного дат-, чика на электрод 8 которого подают высокое (порядка 400-600В) . напряжение, и многоканальной системы изк ерения потенциала (не показана) на каждом выводе схемы, подключенной к внещним выводам 4 через коммутационные устройства 9. Когда частота вибраций, возбуждаемых вибратором 5, достигнет частоты резонанса контролируемого на прочность внутреннего вывода 3, в соответствующем канале системы измерения возникает всплеск. Если определенная при контроле истинная частота резонанса вьшода 3 лежит в интервале расчетных частот, то данный вывод признается годоым. Частота f резонанса внутреннего вывода 3 зависит от его длины, жесткости вьшода на изгиб, прочности заделки концов и погонной массы. В общем виде (без учета формы, вьшода) она определяется по формуле Г If где а - коэффициент пропорциональности; I - длина вывода; Е - модуль Юнга; J - момент инерции; m - погонная масса.. Амплитуда вибрации должна быть такова, чтобы деформации поверхности кристалла 2 составляли 100-500 еод. Она определяется в каждом конкретном случае особо для каждого типа схем (корпусов). Наибольшее влияние на резонансную частоту оказывает коэффициент а, который зависит от прочности и жесткости закрепления концов внутреннего вывода. В свою очередь прочновть и жесткость закрепления зависят от способа и режима образования сварного соединения, а также от прочности самой структуры на поверхности полупроводникового кристалла. Деформация изгиба кристалла и корпуса позволяет ускорить релаксационные процессы и выявить соединения выводов с низкой механической прочностью. Второй по степени влияния на частоту резонанса вывода является жесткость вьшода на изгиб (EJ), которая при наличии зон пережатия и поверхностных дефектов (царапнны, раковины и т.д.) на выводе также ведет к снижению частоты резонанса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВИБРАЦИОННОЙ ПРАВКИ НЕЖЕСТКИХ ДЕТАЛЕЙ | 2010 |

|

RU2484910C2 |

| СПОСОБ ВИБРАЦИОННОЙ ПРАВКИ ДЕФОРМИРОВАННЫХ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ | 2015 |

|

RU2612463C2 |

| СПОСОБ СТАБИЛИЗАЦИИ ФОРМЫ И РАЗМЕРОВ КОРПУСОВ СУДОВ, ПОСТРОЕННЫХ КАРКАСНЫМ МЕТОДОМ | 2015 |

|

RU2610195C1 |

| СПОСОБ СТАБИЛИЗАЦИИ ФОРМЫ И РАЗМЕРОВ КОРПУСОВ СУДОВ, ПОСТРОЕННЫХ В ЛЕКАЛЬНЫХ СТЕНДАХ | 2015 |

|

RU2610194C1 |

| СПОСОБ КОНТРОЛЯ ФИЗИЧЕСКОГО СОСТОЯНИЯ ЖЕЛЕЗОБЕТОННЫХ ОПОР СО СТРЕЖНЕВОЙ НАПРЯГАЕМОЙ АРМАТУРОЙ | 2013 |

|

RU2521748C1 |

| СПОСОБ ОЦЕНКИ НЕСУЩЕЙ СПОСОБНОСТИ ЖЕЛЕЗНОДОРОЖНЫХ ОПОР | 2017 |

|

RU2681277C2 |

| Способ снятия остаточных напряжений в деталях | 1982 |

|

SU1076474A1 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ ВИБРОСТЕНД И ВИБРАТОР РЕЗОНАНСНОГО ТИПА | 2007 |

|

RU2334966C1 |

| Устройство для вибрационного старения металлических изделий | 1988 |

|

SU1629327A1 |

| Установка для обработки полупроводниковых пластин | 1980 |

|

SU900085A1 |

Авторы

Даты

1982-12-07—Публикация

1981-02-23—Подача