Изобретение относится к исследованию граничных свойств материалов, в частности к определению краевого угла смачивания между pactsopaMH-pacплавами и полупроводниками , и может быть использовано при разработке методов капиллярной жидкостной эпитаксии полупроводниковых структур.

Известен способ определения краевого угла смачивания методом лежащей капли, который заключается в помещении капли металла или раствора-расплава на пластинку полупроводника и фотографировании формы капли при фиксированной температуре. Используя фо- 15 оси

тографию, проводят касательную к поверхности капли на границе раздела подложка-капля и определяют краевой угол смачивания С 13.

Однако известный способ не позволяет определить краевой угол смачивания непосредственно в капилляре в процессе жидкостной эпитаксии полупроводников .

Наиболее близким техническим решением к изобретению является способ определения краевого угла смачивания, заключающийся в заполнении капилляра из исследуемого материала исследуемым расплавом и измерении геометрических параметров системы расплав - поверхность капилляра. По геометрическому изображению границы раздела, получаемому с помощью, например, микроскопа, получают краевой угол С 2 3.

К недостаткам способа относится большая погрешность определения краевого угла смачивания расплавами поверхности полупроводников типа . Связано это с тем,что полупроводники А В (GaAs, InSb и др. , являются легколетучими соединениями (из-за злементов 5-ой группы: As, Р, Sb ). При температуре эпитаксии в результате контакта раствора-расплава с подложкой происходит растворение части подложки. При этом за счет испарения легколетучего элемента 5-ой группы с поверхности растворарасплава происходит дальнейшее растворение подложки, капля внед ряется в пластинку полупроводника АН, форма капли изменяется и точность определения краевого угла смачивания резко уменьшается-.

Кроме того, известный способ применим только к изучению прозрачных материалов.

Целью изобретения является повйшение точности определения для материала, растворимого в расплаве, и обеспечение возможности исследования непрозрачных материалов.

Поставленная цель достигается тем, что согласно способу определе- ния краевого угла смачивания, заключающемся в заполнении капилляра из исследуемого материала исследуемым расплавом и измерении геометрических параметров системы расплавповерхность капилляра, исследуемым расплавом заполняют разъемный вдоль

такте с расплавом в течение заданного времени, удаляют расплав из капилляра, разъединяют капилляр на части, а в качестве геометрического параметра системы измеряют высоту криволинейного участка профиля травления на одной из частей капилляра, причем краевой угол смачивания вычисляют по выражению -AIJ

-arcsin |i p-,

где 1 - высота криволинейного участка растворенной части капилляра;d - толщина капилляра.

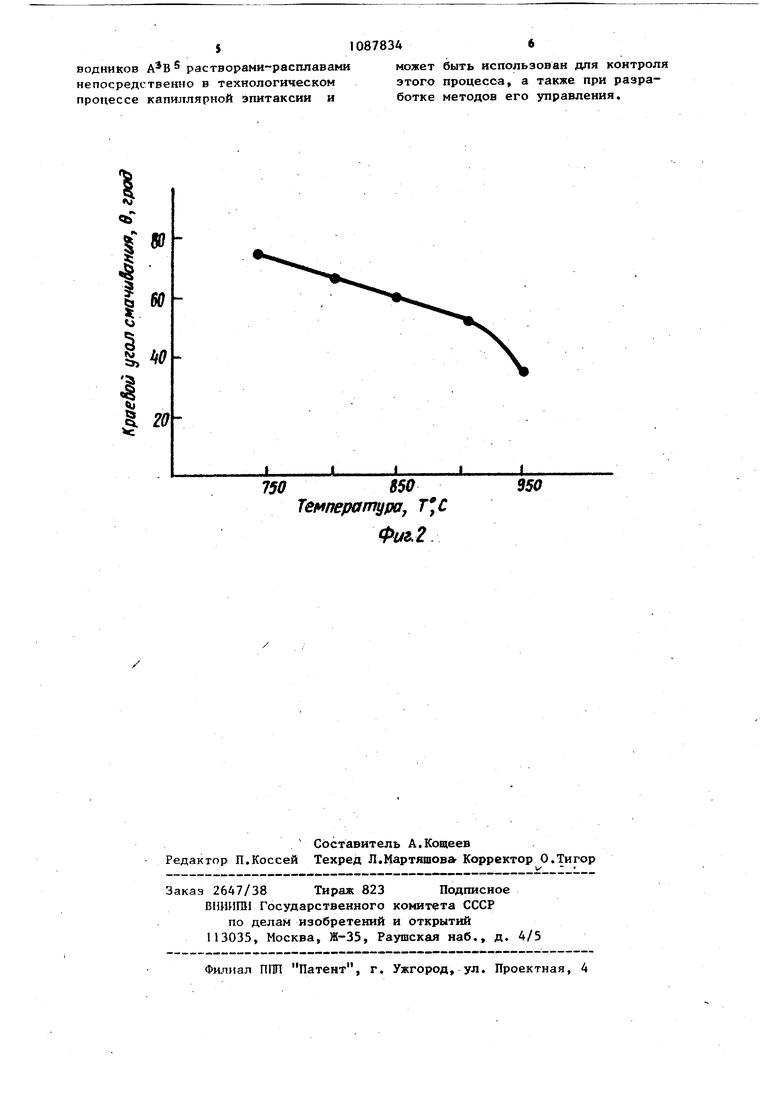

На фиг. 1 изображена схема капилляра, с расплавом; на фй1.2 - температурная зависимость краевого угла смачивания в для системы Ga-As /GaAs.

После заполнения капилляра 1 ненасыщенным раствором-расплавом 2 (фиг.1) свободная поверхность раствора-расплава изгибается, образуя мениск 3. Поскольку раствор-расплав является ненасыщенным, происходит растворение частк полупроводниковых подложек до образования насыщенного раствора-расплава.

Температура процесса выбирается из условия Т.пл. Т.пл., где Т.пл. - температура плавления nojiiложки. Такой выбор обусловлен тем, что при Т Т.пл. определить в невозможно, а нижняя граница Т.пл./2 связана с предельной растворимостью (около 1% ) злемента 5-ой группы в металле-растворителе.

Поскольку скорость растворения подложки ограничивается диффузией компонентов из подложки в расплав то время t , необходимое для растворения, определяется из соотношения 1 «yDf, где D - минимальный коэффициент диффузии для злементов раствора-расплава. капилляр, выдерживают его в кон3Вычисленное таким образом время гарантирует растворение подложки до образования насыщенного раствора расплава. Растворение подложки происходит по всей высоте контакта с раствором расплавом, причем растворение подложки от основания раствора-расплава до основания мениска происходит однородно, а по высоте мениска т не однородно. Поскольку толщина растворенной части подложки линейно зависит от массы раствора-расплава (о толщины капилляра ), то толщина раст воренного слоя будет нелинейно умен шаться по высоте мениска 1 от его о новаиия до границы контакта раствор расплава с подложкой (фиг.и. Таким образом, определив высоту криволинейного участка 1 растворенной части подложки, мы тем самым определяем глубину мениска раствора расплава в капилляре. Зная 1 и толщину капилляра d, определяем краевой угол смачивания 0. В соответствии с фиг.1 краевой угол смачивания 0- oi в свою очередь sinci а - arcsinТеперь найдем радиус мениска рас вора-расплава в капилляре ,2 R-. (-). «-„ d М1 отсюда 81 Подставляя (ЗГвЧЗ),, найдем выр жение для определения краевого угла смачивания /ij е -90 -arcsin Итак, согласно предлагаемому спо собу используется явление раствореВИЯ подложки в процессе жидкостной эпитаксии раствором-расплавом, которое является нежелательным соглас но известному способу. Пример. Для изучения крае вого угла смачивания используется графитовая кассета для капиллярной эпитаксии, которая содержит два под ложкодержателя, вьтолненных с возможностью перемещения друг относительно друга, и камеру для раствора расплава, расположенную с нижней то цовой стороны подложкодержателей. 44 Процесс проводится 4J потоке водорода, очищенного через палладневый фильтр. в качестве исходных компонентов используют Gti чистотой 99,999 мас.% и подложки п-СаАз, легированные теллуром до концентрации носителей около 2 10смЧ Капиллярный промежуток формируется между параллельными плоскостями соседних подложек. Для опр деления краевого угла смачивания систему нагревают до SSOC, приводят в контакт с металлическим растворителем Са и выдерживают в течение t(cl/2p/D 50C где мм, D с. после чего отделяют подложку от насыщенного расплава и охлаждают систему до комнатной температуры. При контакте подложек с растворителем Са под действием сил поверхностного натяжения происходит заполнение капилляра раствором-расплавом. При этом свободная поверхность раствора-расплава в капиллярном пакете образует цилиндрический мениск. В процессе выдержки при постоянной температуре 50 с, происходит растворение части подложек GaAs. Послеразборки кассеты по форме края растворения подложки определяют величину криволинейного участка Г под микроскопом. Величина 1 110 мкм « П.. Зная 1 и d, вычисляют краевой угол смачивания. sin ( .П p и M e p 2. }1пя излучения температурной зависимости краевого угла смачивания в системе Ga-As/GaAs процесс капиллярного смачивания осуществляют многократно последовательно через в интервале температур 750-950 С, Толп№1на капиллярного пакета 0,1 см дпя Т 750-850°С и d-0,14 см для Т 900-950 С. Результаты излучения температурной зависимости краевого угла представлены на фиг.2. Предложенный способ позволяет с высокой точностью определять краевой угол смачивания поверхности полупроS10878346

водников растворами-расплавами можетбыть использован для контроля

непосредственно в технологическом этогопроцесса, а также при разрапропессе капиллярной эпитаксии и боткеметодов его управления.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОСТРОЕНИЯ ЭЛЕКТРОКАПИЛЛЯРНЫХ КРИВЫХ | 1992 |

|

RU2028603C1 |

| Способ получения полупроводниковых структур методом жидкофазной эпитаксии с высокой однородностью по толщине эпитаксиальных слоев | 2016 |

|

RU2638575C1 |

| КАПИЛЛЯРНАЯ СТРУКТУРА ДЛЯ НАПРАВЛЕННОГО ПЕРЕНОСА ЖИДКОСТИ (ВАРИАНТЫ) И ПОДЛОЖКА ДЛЯ НАПРАВЛЕННОГО ПЕРЕНОСА ЖИДКОСТИ | 2016 |

|

RU2720872C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ПОВЕРХНОСТНОГО НАТЯЖЕНИЯ И УГЛА СМАЧИВАНИЯ | 2011 |

|

RU2460987C1 |

| Способ определения краевого угла смачивания жидкости | 1982 |

|

SU1073628A1 |

| ПОВЕРХНОСТЬ ДЛЯ НАПРАВЛЕННОГО ПЕРЕНОСА ТЕКУЧЕЙ СРЕДЫ, В ЧАСТНОСТИ ПРОТИВ ВНЕШНЕГО ДАВЛЕНИЯ | 2018 |

|

RU2718365C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ ПОЛУПРОВОДНИКОВОЙ СТРУКТУРЫ | 2001 |

|

RU2188477C1 |

| Способ определения поверхностного натяжения жидкостей | 1990 |

|

SU1753368A1 |

| Способ определения поверхностного натяжения жидкости | 1984 |

|

SU1182338A1 |

| Способ определения смачиваемости твердыхМАТЕРиАлОВ РАСплАВАМи | 1979 |

|

SU830194A1 |

СПОСОБ ОПРЕДЕЛЕНИЯ КРАЕВОГО УГЛА СМАЧИВАНИЯ, заключающийся в заполнении капилляра.из исследуемого материала исследуемым расплавом и из мерении геометрическ|1х параметров системы расплав-поверхностькапилляра, отличающийся тем, что, с целью повышения точности определения для материала, растворимого в расплаве, и обеспечения возможности , исследования непрозрачных материалов исследуемым расплавом заполняют разъемный вдоль оси капилляр, выдерживают его в контакте с расплгшом в течение заданного времени, удаляют расплав из капилляра и разъединяют капилляр на части, а в качестве геометрического пар 1метра системы измеряют высоту кри волинейного участка профиля травления на одной из частей капилляра, причем краевой угол смачивания вычисляют по выражению (О 4 Id б - 90 - arcsin где J - высота криволинейного участку . d - толщина капилляра.

л «Ь

I SO

5

0

I го750850

Температура ТС

950

Фиг.2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Технология и конструкция полупроводниковых приборов | |||

| М., Энергия, 1970, с.138 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Адам Н.К.Физика и химия поверхностей | |||

| МгЛ., ОГИЗ, 1947, с.243 (прототип). | |||

Авторы

Даты

1984-04-23—Публикация

1983-04-06—Подача