Изобретение относится к исследованию свойств расплавов и может быть использовано при изучении границы жидкий металл-ионный расплав.

В высокотемпературной электрохимии и физической химии поверхностей для определения структуры и свойств двойного электрического слоя (д.э.с.) используются электрокапиллярные кривые (ЭКК) зависимости межфазного натяжения металл-электролит от скачка электродного потенциала на границе. В частности, наклон ЭКК характеризует адсорбцию компонентов на межфазной границе, знак и величину заряда на поверхности металла, а кривизна - дифференциальную емкость д.э.с.

Известны способы получения ЭКК на границе жидкий металл - электролит посредством формирования границы раздела металл - электролит, измерения скачка электрического потенциала на этой границе и измерения межфазного натяжения [1,2].

Среди трех наиболее распространенных в пирометаллургических системах соответствующих методов: капиллярного поднятия (КП), максимального давления в капле (МД) и рентгеносъемки лежащей капли (ЛК) чаще других применяется метод ЛК [2]. В этом методе каплю металла формируют на подложке, помещенной в тигель с электролитом, например, со шлаком. В шлак опускают два электрода: электрод сравнения (ЭС) - для измерения поляризации и вспомогательный электрод (ВЭ) - для пропускания поляризующего тока через границу металл-электролит. Величину межфазного натяжения σ рассчитывают по радиусу экваториального сечения капли и ее высоте с помощью номограмм. Однако, хотя метод ЛК довольно прост и удобен в использовании, он обладает большой случайной погрешностью измерения межфазного натяжения.

Рассеяние экспериментальных данных будем характеризовать среднеквадратической погрешностью Sn(1), рассчитанной по формуле

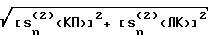

Sn=  (1)

(1)

на основании результатов равноточных измерений, выполненных в одной плавке, где σi - величина межфазного натяжения, измеряемая при поляризующем токе i = 0;  - среднее арифметическое значение σ с среднеквадратической погрешностью Sn(2), рассчитанной по формуле (1) на основании равноточных измерений, выполненных в нескольких плавках.

- среднее арифметическое значение σ с среднеквадратической погрешностью Sn(2), рассчитанной по формуле (1) на основании равноточных измерений, выполненных в нескольких плавках.

Результаты расчета среднеквадратических погрешностей Sn(1) и Sn(2)измерения величины σ методом ЛК на основании наших данных сведены в табл.1 и 2.

Величина среднеквадратической погрешности Sn(1) измерения величины σ при токе i = 0 методом ЛК составила 65 мДж/м2. Величина среднеквадратической погрешности Sn(2), рассчитанной на основании равноточных измерений, выполненных в трех не- зависимых плавках, составила 89 мДж/м2.

Кроме довольно большой случайной погрешности метод ЛК отягчен систематической погрешностью, вызванной электрока- пиллярным движением (ЭКД) капли металла. Так как из-за геометрических особенностей поляризуюшего электрода капля поляризуется неравномерно и, кроме того, у нее нет возможности двигаться как целое, она меняет свою форму. Перемещение поверхностных и объемных слоев капли изменяет ее форму так, что абсолютные значения межфазного натяжения оказываются искаженными.

Другой распространенный метод получения ЭКК - метод максимального давления в капле металла. Измерение величины σ методом МД основано на определении максимального давления, необходимого для выдавливания капли металла через капилляр, находящийся в электролите (1). Суть метода в том, что радиус капли является минимальным, когда капля в процессе выдавливания через капилляр становится в точности полусферической. В этот момент радиус капли равен радиусу капилляра, и, поскольку радиус капли минимален, разность давлений внутри капли и снаружи - ΔР - достигает максимального значения, определяемого уравнением Лапласа (5):

Δ Р = 2 σ/r, (2) где r - радиус капилляра.

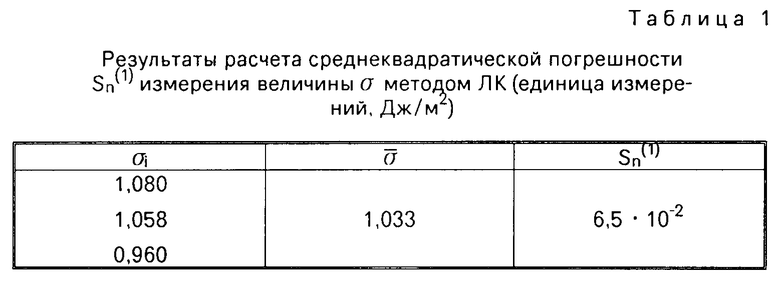

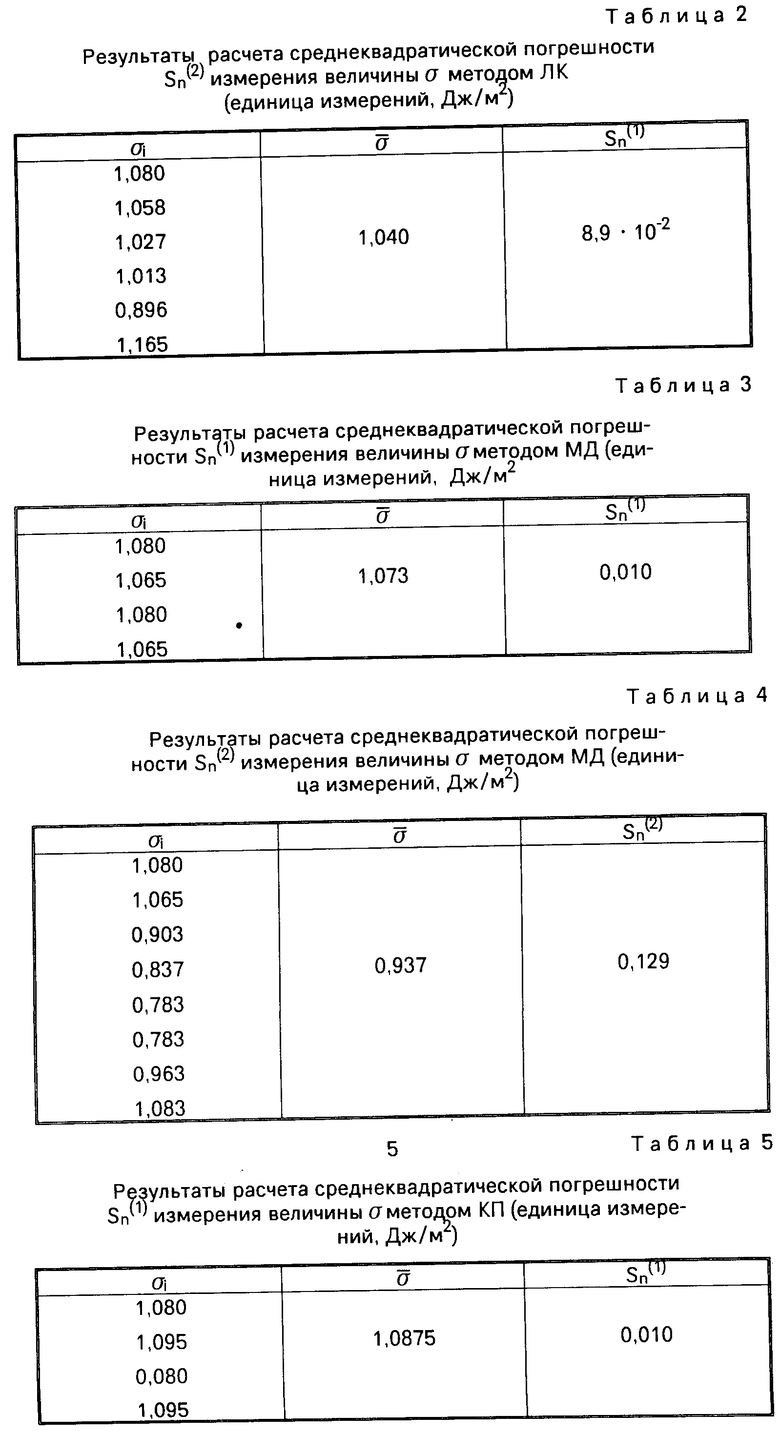

Расчет среднеквадратической погрешности Sn(1) измерений величины σ методом МД, выполненных в одной плавке и среднеквадратической погрешности Sn(2) измерений величины σ, выполненных в трех различных плавках, выявил незначительную случайную погрешность измерения величины σ - Sn(1) и большую случайную погрешность Sn(2).

Результаты расчета среднеквадратических погрешностей Sn(1) и Sn(2)измерения величины σ методом МД сведены в табл.3 и 4 соответственно.

Кроме случайной погрешности, которая особенно велика при ее расчете по данным нескольких независимых плавок, в методе МД имеется систематическая погрешность, вызванная коррозией верхнего среза капилляра, находящегося в электролите. Коррозия верхнего среза корундового капилляра, заточенного "на нож", отсутствует в начале опыта, но может быть велика в конце опыта. Это приводит к тому, что срез капилляра закругляется и максимальное давление в капле металла достигается при радиусе кривизны границы раздела большем, чем радиус капилляра. Благодаря этому происходит занижение измеренных значений величины σ.

Наряду с методами ЛК и МД, получившими широкое применение, известен метод КП, один из вариантов которого описан в работе (2) и как наиболее близкий предлагаемому нами способу принят за прототип. Для понимания сути метода рассмотрим простейший случай, когда капилляр вертикально опущен в кювету с жидкостью. Если сечение капилляра круглое и его радиус не слишком велик, мениск имеет форму почти правильного шарового сегмента. Обозначим h высоту мениска над плоской поверхностью жидкости (для которой ΔР равна нулю). Тогда в уравнении Лапласа (2) ΔР должна быть равна падению гидростатического давления в столбике жидкости, находящейся в капилляре. В предложенном варианте метода КП воронку (1), заканчивающуюся капилляром (2), опускают в корундизовый тигель (3) с расплавами металла (4) и шлака (5) (фиг. 1). Из-за плохой смачиваемости металлом мениск в капилляре опускается ниже уровня в тигле, что затрудняет фотографирование. Поэтому поднимают мениск на высоту h1, создавая в воронке разрежение, фиксируемое манометром (6).

Расплавленный металл поляризовали с помощью вспомогательного электрода (7), при этом токоподвод (8) к металлу был изготовлен из молибденовой проволоки, а его электрический потенциал измеряли с помощью ЭС (9).

Условие равновесия сил, учитывающее капиллярные ( , P1, Р2, Р3) и гидростатические давления, имеет вид:

, P1, Р2, Р3) и гидростатические давления, имеет вид: - Р1 + Р2 - Р3 + ρ1gh1 +ρ2gh2 - ρ3gh3 = 0, (3)

- Р1 + Р2 - Р3 + ρ1gh1 +ρ2gh2 - ρ3gh3 = 0, (3)

где σ - межфазное натяжение; r - радиус кривизны мениска в капилляре; Р1, Р2 и Р3 - капиллярные давления на поверхностях I, II, III соответственно; ρ1, ρ2, ρ3 - плотности металла, шлака и манометрической жидкости соответственно; h1, h2 и h3 - разности уровней этих жидкостей (см. фиг.1). Так как для определения межфазного натяжения из уравнения (3) необходимо вычисление давлений Р1, Р2 и Р3, то погрешности, связанные с определением кривизны менисков I, II и III, сильно повышаются. Поэтому этим методом обычно определяют только относительные изменения величины σ при поляризации. Записывая уравнение (3) для исходного состояния σo и измененного поляризацией σi и вычитая одно из другого, получим расчетную формулу Δσ =  +

+  h

h -(1-m)

-(1-m) -ρ3Δh

-ρ3Δh

, (4) где Δhк = (hк)о - (hк)i, k = 1; 3;

, (4) где Δhк = (hк)о - (hк)i, k = 1; 3;

m - отношение площадей поперечного сечения капилляра и воронки. Здесь мы учли то, что Δh2 = - Δh1(1-m). Определяя уровень мениска h1 и его изменения Δh1, а также радиус капилляра (который считали равным радиусу кривизны мениска при диаметрах капилляров менее 4 мм) на рентгеновских снимках, из уравнения (4) находим величину Δσ. Для определения абсолютных значений межфазного натяжения приходится точку, относящуюся к неполяризованной границе, получать в отдельном опыте методом ЛК. В этом состоит главный недостаток метода.

Расчеты среднеквадратической погрешности Sn(1) измерений величины σ методом КП, выполненных в одной плавке и среднеквадратической погрешности Sn(2) измерений величины σ, выполненных в трех различных плавках, выявили незначительную случайную погрешность измерения величины σ - Sn(1) и большую случайную по- грешность Sn(2). Результаты расчета среднеквадратических погрешностей Sn(1) и Sn(2) измерения величины σ методом КП сведены в табл.5 и 6 соответственно.

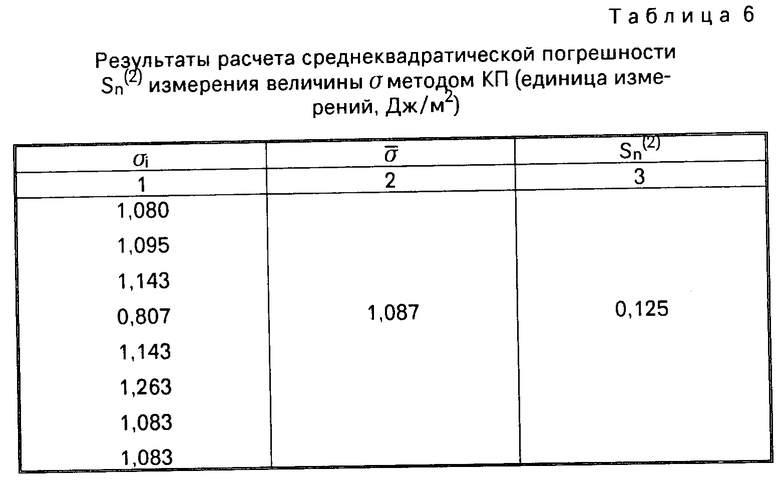

Так как, согласно вышеизложенному, в прототипе при построении ЭКК используются данные, полученные по двум методикам - КП и ЛК, то общая погрешность двух случайных величин Sn(2) (КП) и Sn(2) (ЛК) должна определяться по формуле:

S

и равна 0,15 Дж/м2.

Метод КП, предложенный в работе (2), может обладать также систематической погрешностью измерения величины Δσ, обусловленной изменением краевого угла смачивания металлом стенки капилляра с поляризацией.

Таким образом, необходимость проведения независимого опыта методом ЛК для определения исходной точки для неполяризованной границы и наличие систематической погрешности измерения величины Δσ являются крупными недостатками данного прототипа.

Целью данного изобретения является повышение точности опытных данных за счет выявления и учета систематических погрешностей измерений межфазного натяжения при использовании в одном опыте разных методов, а также увеличение объема информации, извлекаемой из различия ЭКК, полученных разными методами.

Поставленная цель достигается тем, что расплавленный металл 1 (см. фиг. 2) выдавливают с помощью поршня 2 в вертикально расположенный капилляр 3 на заданный уровень и проводят измерения методом КП, затем металл доводят до верхнего среза капилляра, заточенного "на нож", и очень медленно выдавливают наружу: при этом с помощью измерительного капилляра 5 фиксируют максимальное давление в выдавливаемой капле металла. Максимальному давлению в капле металла соответствует наиболее высокий уровень поднятия металла в измерительном капилляре. Далее металл выдавливают на горизонтально расположенную подложку 4, в которой формируют лежащую каплю, по форме которой находят абсолютные значения σ. С помощью поршня систему возвращают в исходное положение. Расплавленный металл поляризовали с помощью вспомогательного электрода 6, а его электрический потенциал измеряли относительно электрода сравнения (7).

Предлагаемый способ снятия ЭКК обеспечивает, в отличие от прототипа, получение ЭКК и абсолютных значений межфазного натяжения в одном опыте, а также позволяет повысить производительность измерений: количество экспериментальных точек ЭКК, полученных в одном опыте, в ≈1,5 раза больше, чем в прототипе.

Принципиальным отличием предлагаемого способа является возможность учета и устранения части систематических погрешностей, которыми обладают все три метода. Используемые отдельно друг от друга методы обладали большой случайной погрешностью Sn(2), найденной по равноточным измерениям величины σ, равной приблизительно 100 мДж/м2. Следовательно, расхождение ветвей ЭКК, полученных разными методами в различных опытах, нельзя считать значимыми даже при уровне значимости α= 0,1, т.к. расхождение не превышает величины указанной погрешности. Измерения межфазного натяжения, проводимого тремя методами в одном опыте, обладают существенно меньшей случайной погрешностью: ±10 мДж/м2 - для методов КП и МД и ±65 мДж/м2 - для метода ЛК. В этом случае различие ветвей ЭКК значимо, следовательно систематическую погрешность учесть можно (см. фиг.3). Другим принципиальным отличием предлагаемого способа является возможность получения дополнительной информации, вытекающей из различия ЭКК, получаемых в одном опыте разными методами, что было невозможно в прототипе.

Предлагаемый способ был реализован в ПНИЛ черной и цветной металлургии (сектор ФХМИ) УПИ им. С. М.Кирова на установке с рентгено-телевизионной системой наблюдения в печи с контролируемой атмосферой. Проводили опыты по получению ЭКК меди с бороалюминатном оксидном расплаве с мольным содержанием 25% Na2O; 25% Al2O3; 50% B2O3. В ячейку помещали металл и сплавленную смесь оксидов. После достижения температуры опыта ≈1150оС систему выдерживали в течение 40-50 мин, добиваясь установления химического равновесия между металлом и шлаком. Затем с помощью поршня устанав- ливали мениск металла в рабочем капилляре не ниже 5 мм от его верхнего среза и дожидались установления стационарного значения потенциала металла. После этого с помощью поршня устанавливали необходимые уровни металла для измерения межфазного натяжения последовательно методами КП, МД и ЛК. Причем при измерении методом ЛК снова ожидали стационарного значения потенциала. Результаты электрокапиллярных измерений приведены на фиг.3. Все кривые имеют явно выраженный максимум, значение межфазного назначения в котором составляет 1,08 Дж/м2. Сравнивая кривые 1-3, можно обнаружить небольшое превышение анодной части кривой, полученной методом КП (кривая 1) над соответствующей частью кривой, полученной методом МД (кривая 2) и противоположную картину на катодной части кривой. Такое расхождение ветвей ЭКК связано с тем, что краевой угол θ при измерениях натяжения методом КП считали постоянным, тогда как происходило его изменение с поляризацией.

В методе МД основным ожидаемым источником систематической погрешности является коррозия верхнего среза рабочего цилиндра капилляра, которая должна была привести к занижению измеряемых значений σ. Так как сначала снимали анодную ветвь ЭКК, а затем катодную, коррозия в последнем случае была максимальной. Поскольку на катодный ветви, полученной методом МД не наблюдали занижения измеренных значений σ, то есть основания считать данный метод предпочтительнее.

Ветви ЭКК, полученной методом ЛК (кривая 3), расположены ниже ветвей ЭКК, полученных методами КП и МД. Систематическая погрешность, возникающая при этом, связана с электрокапиллярным движением капли, вызванным ее неравномерной поляризацией. Перемещение поверхностных и объемных слоев капли изменяет ее форму так, что абсолютные значения межфазного натяжения оказываются искаженными.

Анализ систематических ошибок, возникающих при измерениях межфазного натяжения различными методами, позволяет нам предпочесть метод МД другим методам. Занижение абсолютных значений межфазного натяжения, полученных методом ЛК в данных условиях при максимальных анодных и катодных поляризациях происходит на величину 100-150 мДж/м2 по сравнению со значениями межфазного натяжения, полученных методом МД, и связано с ЭКД межфазной границы.

Кроме того, было обнаружено изменение краевого угла смачивания медью корундового капилляра (при данных условиях опыта) с поляризацией, что не было учтено ранее. Это позволяет уточнить значения межфазного натяжения ЭКК на 20-60 мДж/м2. Таким образом, применяя данную методику к системе медь-оксидный расплав с указанным выше мольным содержанием, наряду с более точной ЭКК можно получить качественную информацию об ЭКД в данной системе и количественную информацию об изменении краевого угла смачивания с поляризацией.

Использование предлагаемого способа снятия ЭКК обеспечивает по сравнению с существующими методами следующие преимущества:

а) возможность повышения точности ЭКК за счет выявления систематических погрешностей, возникающих при измерениях величины σ различными методами. Использование различных методик измерения межфазного натяжения отдельно друг от друга не позволяло выявить присущие им систематические погрешности из-за большой случайной погрешности измерения величины σ, обусловленной неконтроли- руемыми факторами, изменяющимися от опыта к опыту;

б) увеличение объема информации, извлекаемой из различия ЭКК, получаемых разными методами в одной опыте;

в) увеличение производительности снятия ЭКК в 1,5 раза при поочередном использовании трех методик в каждой опытной точке;

г) возможность получения трех ЭКК непосредственно в одном опыте не требует, как в отдельно используемых методах КП и МД, проведения независимого эксперимента для определения абсолютных значений межфазного натяжения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИССЛЕДОВАНИЯ ЭЛЕКТРОКАПИЛЛЯРНЫХ ЯВЛЕНИЙ НА ЖИДКОМ ЭЛЕКТРОДЕ И УСТРОЙСТВО ДЛЯ ИХ РЕГИСТРАЦИИ | 1992 |

|

RU2069849C1 |

| Способ получения капель металла | 1980 |

|

SU958912A1 |

| Способ исследования электрокапиллярных явлений на жидком электроде | 1977 |

|

SU693160A1 |

| Автоматическая электрокапиллярная установка | 1978 |

|

SU947713A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ПОВЕРХНОСТНОГО НАТЯЖЕНИЯ ЖИДКОСТЕЙ МЕТОДОМ "РАСТЕКАНИЯ" | 2013 |

|

RU2545333C1 |

| Способ понижения поверхностной энергии металлов | 1990 |

|

SU1742699A1 |

| Способ определения силы поверхностного натяжения твердых тел | 1980 |

|

SU940010A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОВЕРХНОСТНОГО НАТЯЖЕНИЯ ЖИДКОСТИ КАПИЛЛЯРНЫМ МЕТОДОМ | 2013 |

|

RU2547003C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕЖФАЗНОГО НАТЯЖЕНИЯ НА ГРАНИЦЕ РАЗДЕЛА ЖИДКОСТЬ/ТВЕРДОЕ ТЕЛО | 2005 |

|

RU2312324C2 |

| СПОСОБ ИССЛЕДОВАНИЯ МЕЖФАЗНОЙ ПРОВОДИМОСТИ И ЭЛЕКТРОД ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2083980C1 |

Использование: изучение границы жидкий металл-ионный раствор. Сущность изобретения: формируют мениск на границе металл-электролит путем выдавливания металла на заданную высоту в капилляре, верхний срез которого снабжают подложкой, расположенной горизонтально. Поляризуют границу, определяют величину межфазного натяжения на этой границе методом капиллярного поднятия. Металл выдавливают до достижения максимального давления в капле на верхнем срезе и определяют величину межфазного натяжения методом максимального давления в капле. Металл выдавливают на подложку до формирования лежащей капли и определяют величину межфазного натяжения методом лежащей капли. Строят зависимости изменения поверхностного натяжения на границе металл-электролит при изменении скачка потенциала на ней и рассчитывают среднеквадратическую погрешность, систематическую погрешность учитывают путем сравнения трех электрокапиллярных кривых, получаемых различными методами. 3 ил., 6 табл.

СПОСОБ ПОСТРОЕНИЯ ЭЛЕКТРОКАПИЛЛЯРНЫХ КРИВЫХ, включающий формирование мениска на границе металл-электролит путем выдавливания металла на заданную высоту в капилляре, поляризацию границ, определение величины межфазного натяжения на этой границе, построение зависимости изменения поверхностного натяжения на границе металл-электролит при изменении скачка потенциала на ней и расчет среднеквадратической погрешности, отличающийся тем, что верхний срез капилляра снабжают подложкой, расположенной горизонтально, металл выдавливают до достижения максимального давления в капле на верхнем срезе капилляра и определяют величину межфазного натяжения методом максимального давления в капле, далее металл выдавливают на подложку до формирования лежащей капли и определяют величину межфазного натяжения методом лежащей капли, систематическую погрешность учитывают путем сравнения трех электрокапиллярных кривых, получаемых методами капиллярного поднятия, максимального давления в капле и лежащей капли.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Привалова Т.П | |||

| и др | |||

| К методике снятия ЭКК в системе металл-оксидный расплав | |||

| Сб | |||

| Физико-химические основы процессов цветной металлургии | |||

| Тр | |||

| УПИ им.С.М.Кирова | |||

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

Авторы

Даты

1995-02-09—Публикация

1992-01-16—Подача