00 00 СП

00

ю

Изобретение относится к технологии изготовления интегральных схем, конкретно к способам формирования рисунка на поверхности полупроводниковых пластин, и может быть использовано в электронной технике для разработки технологических процессов создания интегральных микросхем повышенной степени интеграции (БИС, СБИС).

Известен способ плазмохимической рбработки полупроводниковых пластин, заключающийся в загрузке пластин, откачке реактора до остаточного давления, напуске реакционных газов со стабилизацией их расхода, возбуждении ВЧ разряда и стабилизации уровня ВЧ мощности, и проведении процесса обработки в течение заданного времени

Недостатком известного способа является неконтролируемые изменения рабочего давления в реакторе в ходе ilXM за счет протекания физико-химических процессов и изменения скорости откачки насоса, что приводит к невоспроизводимости результатов плаз- мохимической обработки и, следовательно, большому разбросу параметров приборов, а также снижению выхода годных. Кроме того, данный способ имеет недостаточуню надежность.

Наиболее близким техническим решением является способ плазмохимической обработки полупроводниковых пластин, включающий откачку реакционного объема, загрузку рабочих пластин через шлюзовое устройство, напуск реакционных газов, возбуждение В 4 разряда и обработку поверхности пластин газоразрядной плазмой.

Недостатком известного способа являет,ся низкая производительность и невысокая надежность при технической реализации. Низкая производительность связана с большей инерцион нрстью системы поддержания и регулирования давления, особенно при не.больших расходах плазмообразующей смеси и проведении многостадийной обработки пластин. Инерционность системы увеличивается с осаждением продуктов плазмохимических реакций на вращающихся и трупщхся поверхностях дроссельной заслонки и станках трубопровода. Это приводит к изменению качества вакуумных уплотнений в системе и появлению дополнительньпс сил трения, что, уменьшает ТОЧНОСТЬ и скорость выхода давления

на заданньш рабочий уровень. При проведении многостадийных технологических процессов, наиболее перспективных при создании ИС повьппенной степени интеграции, производительность плазмохимической обработки с использованием известного способа уменьшается, в несколько раз.

Недостаточная надежность бборудования при реализации данного способа связана с воздействием продуктов реакции плазмохимического процесса на рабочие среды (масла) вакуумных насосов. Основной причиной шыхода из строя вакуумных насосов является осмоление масел, т.е. потеря ими жидкостных свойств, превращение их в консистенцию с малой текучестью. В 60-70% случаев плазмохимичёское оборудование,выходит из строя, именно по этой причине. Кроме того, под воздействием химически активных компонентов откачиваемых газов происходит и разрзш1ение внутренних поверхностей вакуумных насосов и загрязнение масла продуктами такого разрушения. Обьгано откачные рредсва (механические, диффузионные насосы) не обеспечиваются системами очиски масла от подобных загрязнений, а потому их ресурс работы в условиях проведения плазмохимических процессов не превышает 200 ч.

Целью настоящего изобретения является повьш1ение производительности обработки и повьш1ение надежности работы оборудования.

Поставленная цель достигается тем, что в способе плазмохимической обработки полупроводциковьк пластин, включающем откачку реакционного объема, загрузку рабочих пластин через шлюзовое устройство, напуск реакционных газов, возбуждение В 4 разряда и обработку поверхности пластин газоразрядной плазмой, после напуска реакционных газов, на выходе их реакционного объема в насос подают газ-разбавитель и устанавливают рабочее давление 6,7-133 Па, а В 4 разряд возбуждают с задержкой, определяют

VP по формуле: t К ;;-р- где t

время задержки, сек; К - коэффициент 1. Р - рабочее давление, торр} Q - расход реакционных газов, л/с; РО - нормальное атмосферное давление Toppj V - объем реактора, л. Способ плазмохимической обработки полупроводниковых пластин заключается в том, что после.подачи реакционных газов в реактор на выходе из реактора в насос подают газ-разбавитель, например,азот или аргон, и путем изменения его расхода устанавливают рабоее давление в диапазоне 6,7-133 Па. После этого через время t V Р «- - 1г Q -.РО где К- коэффициент ()j V объем реактора, л; Q - расход газа, .л/с; Р - рабочее давление, Toppj Рц - нормальное атмосферное давление, возбуждают ВЧ разряд и проводят Ьроцесс плазмохимической обработки. Подача газа-разбавителя на выходе из реактора позволяет снизить концеитрацию химически активных веществ в откачиваемом насосом потоке газа и тем самым увеличить время использования насоса, т.е. повысить его надежность. , Установление рабочего давления в данном способе путем подачи газа,разбавителя и изменения его расхода происходит в несколько раз быстрее за счет отсутствия механических приводов и необходимости управления положением дроссельной заслонки в ходе плазмохимической обработки пластин. Задержка включения ВЧ-генератора после подачи газа-разбавителя на выходе из реактора связана с установ лением стационарного значения концентрации газа-разбавителя в плазмробразующей смеси реактора. При этом, как быпо установлено экспериментально, значение коэффициента в формуле (1) находится в диапазоне , где нижняя граница определяет среднее время пребывания частиц в реакторе, а верхняя учитывает особенности откачки плазмохимических реакторов вакуумными насосами. Установлено, что при использовании в качестве газа-разбавителя азота, значение К составляет около 4. Кроме того, как было установлено экспериментально, при установлении рабочего давления с помощью газа разбавителя в диапазоне более 133 Па, обратный поток молекул этого газа счет процесса диффузш становится неприемлемым. так как происходит значительное разбавление (5%) рабочей смеси в реакторе Это приводит к тому, что в некоторых технологических процессах, при использовании в качестве балластного газа - азота; при его содержании в плазмообразующей смеси 5% происходит дополнительная деструкция фоторезистивной маски энергией, вьщеляемой при дезактивации возбужденных молекул азота на поверхности фоторезиста. При содержании же аргона в плазмообразующей смеси более 5% происходит нежелательная деструкция фоторез истивной маски за счет бомбардировки ионами аргона. Нижняя граница рабочего давления определяется областью работы механического вакуумного насоса, и равно 6,7 Па. Пример. В откаченный до остаточного давления реактор загружают через шлюзовое устройство партию рабочих пластин для проведения, процесса плазмохимического удаления нитрида кремния до SiO,j, в изопланарной технологии после операции глубокого окисления. На поверхности нитрида кремния присутствует слой оксинитрида, Это предъявляет противоречивые требования к проведению технологического процесса. С одной стороны, процесс должен быть селективным по отношению к SiOj,, а с другой , при(вьтолнении первого условия, трудно будет удалить слой оксинитрида с поверхности. . Поэтому наиболее оптимальной будет двухстадийная обработка, а процесс желательно проводить в установках с микропроцессорной системой управления технологическим процессом, например 08ПХО-100Т-006, обеспечивающих организацию многостадийных технологических процессов. В этом случае, после загрузки пластин в реактор, подают реакционные газы SFg, 0 с суммарным расходом 6 л/час и путем подачи газа-разбавителя Nj на выходе из реактора в меха и ский насос устанавливают рабочее давление 30 Па. Контроль проводит ЭВМ путем вьщачи уставок на блок; регулирования расхода газа-разбавителя и сравнения показаний датчика давления с заданным значением. Через время t, равное 40 с, рассчитанное по формуле V Р t - К ) где объем реактора X о . равен 40 л, а К 4, зажигается ВЧразряд, устанавливается мощность, равная 2 кВт и в течение 30 с проводят удаление оксинитрида кремния. После этого выключают ВЧ-генератор, и с помощью увеличения расхода балластного газа устанавливают рабочее давление 90 Па, после чего через время,равное 25-30 с,зажигают ВЧ-ра ряд и устанавливают мощность 1 кВт. В результате увеличения рабочего давления и уменьшения -ВЧ-мощности скорость травления чистого изменяется незначительно и равна К/мин, а скорость травления SiO, значительно уменьшается (до величины 300 А/мин), что позволяет провести процесс до конца без существенного подтрава окисла кремния Как правило, заключительная стадия проводится в течение 40-50 с. По окончании процесса обработки через шлюзовое устройство производят выгрузку обработанных пластин и загруз новых. При этом общая продолжительность плазмохимической обработки составила около 170 с.

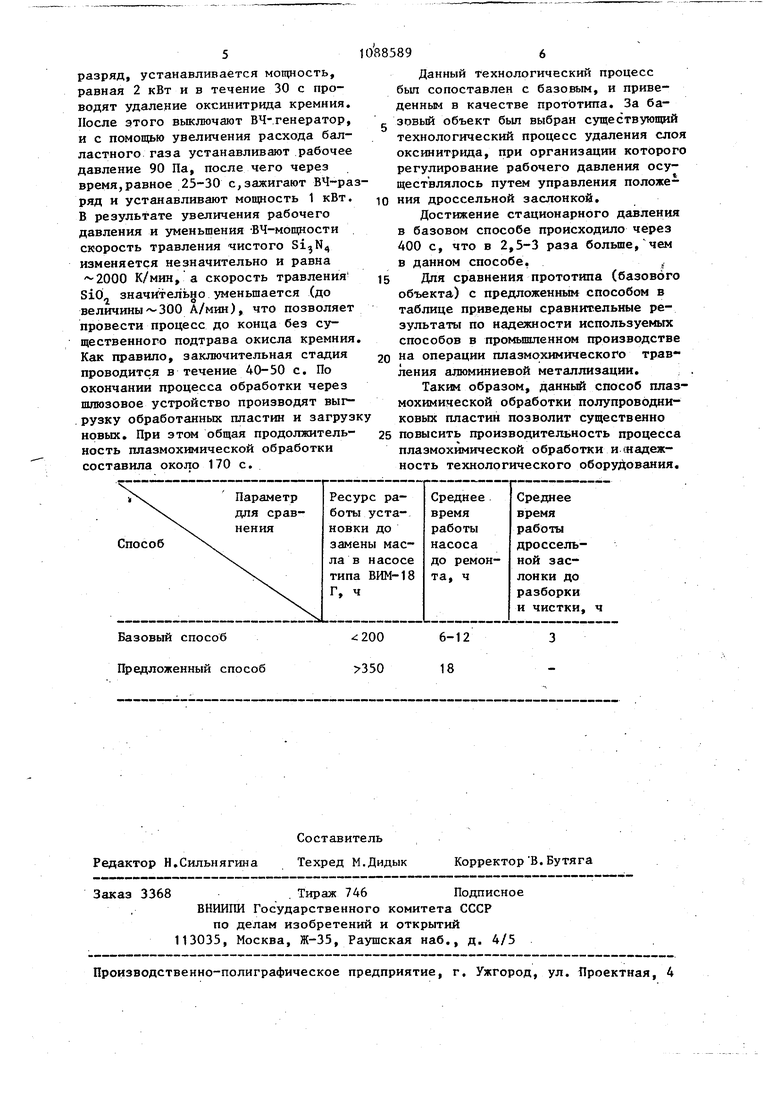

Параметр

Ресурс работы устадля сравненияновки до

пособ замены масла в насосе типа ВИМ-18 Г. ч

Базовый способ Предложенный способ

Среднее время работы дроссельной заслонки до разборки и чистки.

200

6-12 350 18 896 Данный технологический процесс был сопоставлен с базовым, и приведенным в качестве прототипа. За базовый объект бьш выбран существующей технологический процесс удаления слоя оксинитрида, при организации которого регулирование рабочего давления осуществлялось путем управления положения дроссельной заслонкой. Достижение стационарного давления в базовом способе происходило через 400 с, что в 2,5-3 раза больше,чем в данном способе., Для сравнения прототипа (базового объекта) с предложенным способом в таблице приведены сравнительные результаты по надежности используемых способов в промьшшенном производстве на операции плазмохимического травления алюминиевой металлизации. ; . Таким образом, данный способ плазмохимической обработки полупроводниковых пластин позволит существенно повысить производительность процесса плазмохимической обработки и (надежность технологического оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЛОКАЛЬНОГО ПЛАЗМОХИМИЧЕСКОГО ТРАВЛЕНИЯ ПОДЛОЖЕК | 2010 |

|

RU2451114C2 |

| ПЛАЗМОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ХАЛЬКОГЕНИДНЫХ СТЕКОЛ СИСТЕМЫ As-S И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2015 |

|

RU2585479C1 |

| РЕАКТОР ДЛЯ ПЛАЗМОХИМИЧЕСКОГО ТРАВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР | 2017 |

|

RU2678506C1 |

| РЕАКТОР ДЛЯ ПЛАЗМОХИМИЧЕСКОЙ ОБРАБОТКИ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР | 2020 |

|

RU2753823C1 |

| РЕАКТОР ДЛЯ ПЛАЗМЕННОЙ ОБРАБОТКИ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР | 2017 |

|

RU2670249C1 |

| СПОСОБ ПЛАЗМОХИМИЧЕСКОГО УДАЛЕНИЯ ПЛЕНОК ФОТОРЕЗИСТА | 1989 |

|

RU1653484C |

| Способ очистки подложек из ситалла в струе высокочастотной плазмы пониженного давления | 2017 |

|

RU2649695C1 |

| ПЛАЗМЕННЫЙ РЕАКТОР С МАГНИТНОЙ СИСТЕМОЙ | 2010 |

|

RU2483501C2 |

| Способ обработки поверхности пластин карбида кремния в низкотемпературной индуктивно-связанной плазме | 2019 |

|

RU2708812C1 |

| УСТРОЙСТВО ДЛЯ ПЛАЗМОХИМИЧЕСКОЙ ОБРАБОТКИ ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН | 2003 |

|

RU2249883C1 |

СПОСОБ Ш1АЗМОХИМИЧБСКОЙ ОБРАБОТКИ ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН, включающий откачку реакционного объема, загрузку рабочих пластин через шлюзовое устройство, напуск реакционных газов, возбуждение ВЧ-разряда, обработку поверхности пластин газоразрядной плазмой, отличающийся тем, что,,с целью повышения производительности обработки и повьшения надежности работы оборудования, после Напуска реакционных газов на выходе из реакционного объема в насос подают газ-разбавитель и устанавливают рабочее давление 6,7-133 Па, а ВЧ-разряд возбузкдают с задержкой, определяемой по формуле: V Р t К где t- время задержки; К- коэффициент. Р- рабочее давление; Q- расход реакционных газов; (Л Рр- но1м альное атмосферное давление; V- объем реактора.

| СПОСОБ ПРИГОТОВЛЕНИЯ ПРЕПАРАТА ЖИДКОГО ЗОЛОТА | 1922 |

|

SU1002A1 |

| Проспект фирмы LFE, SST, 19,77, 9, р.51 | |||

| Проспект Branson/IFC-SST, 1981, № 6, р.80. | |||

Авторы

Даты

1988-04-07—Публикация

1982-10-20—Подача