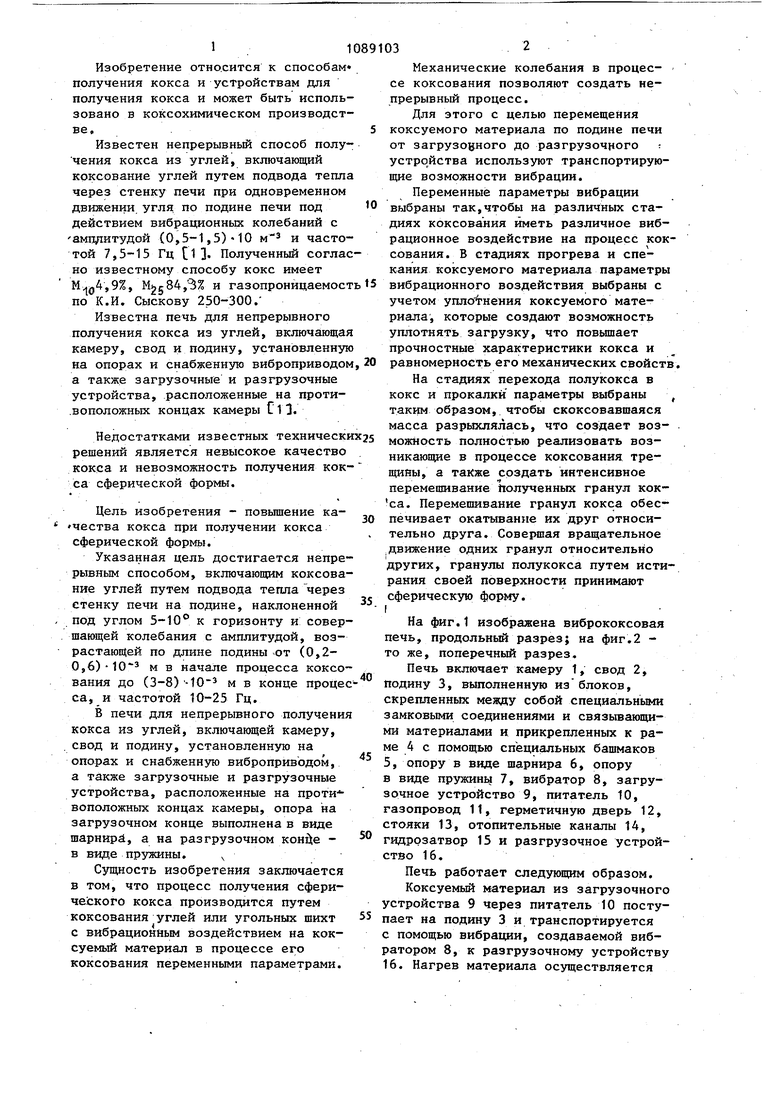

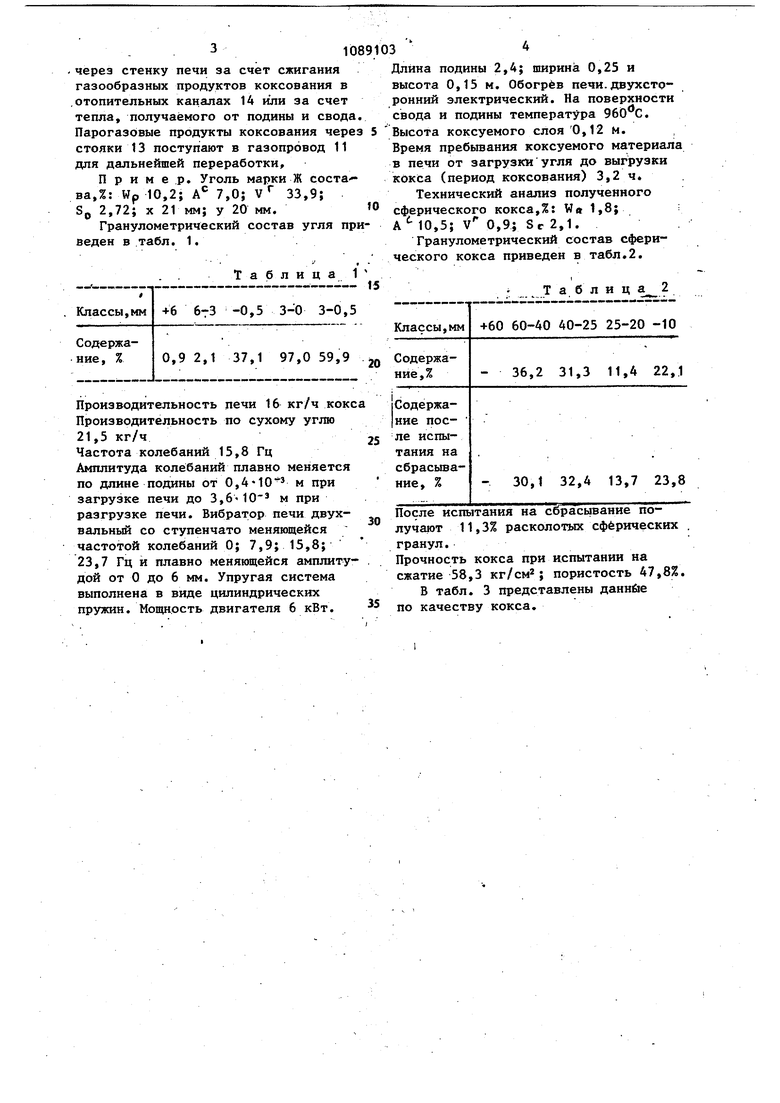

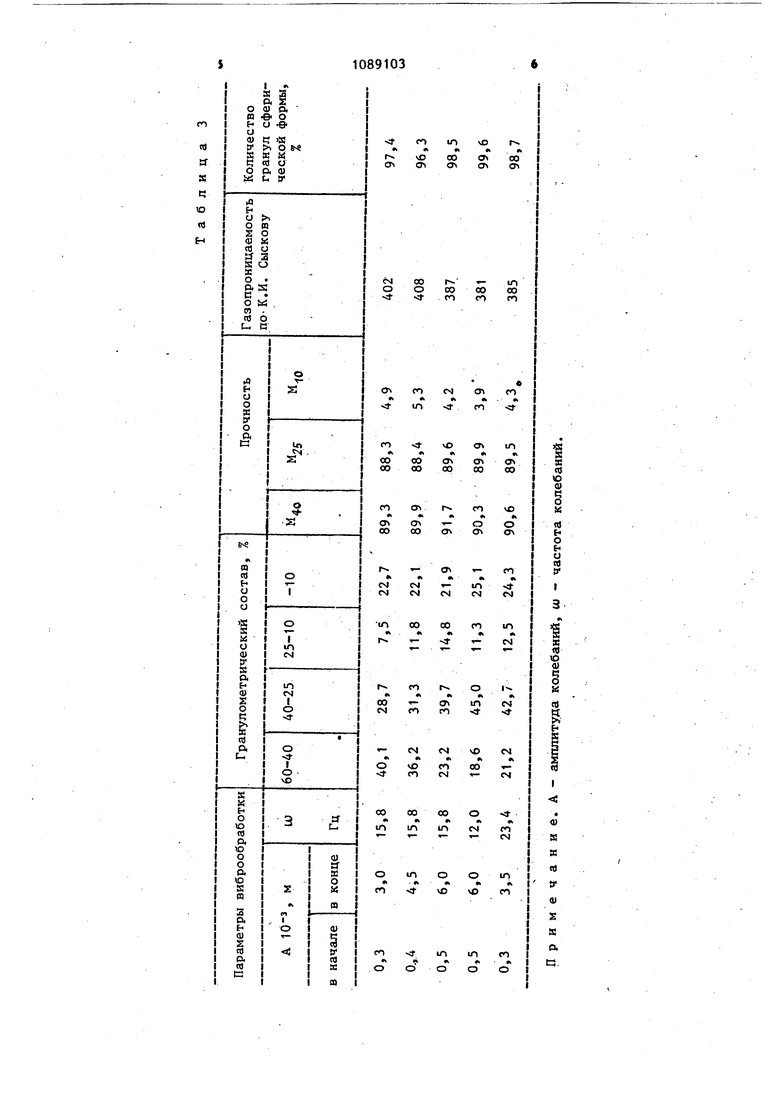

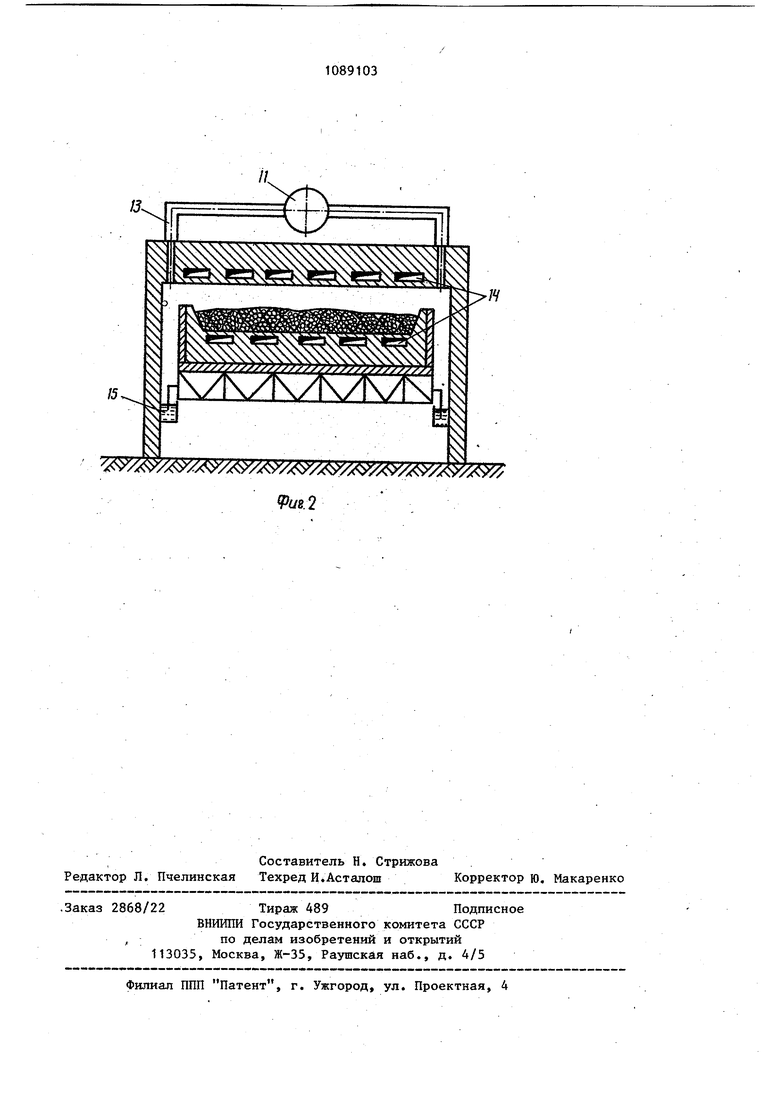

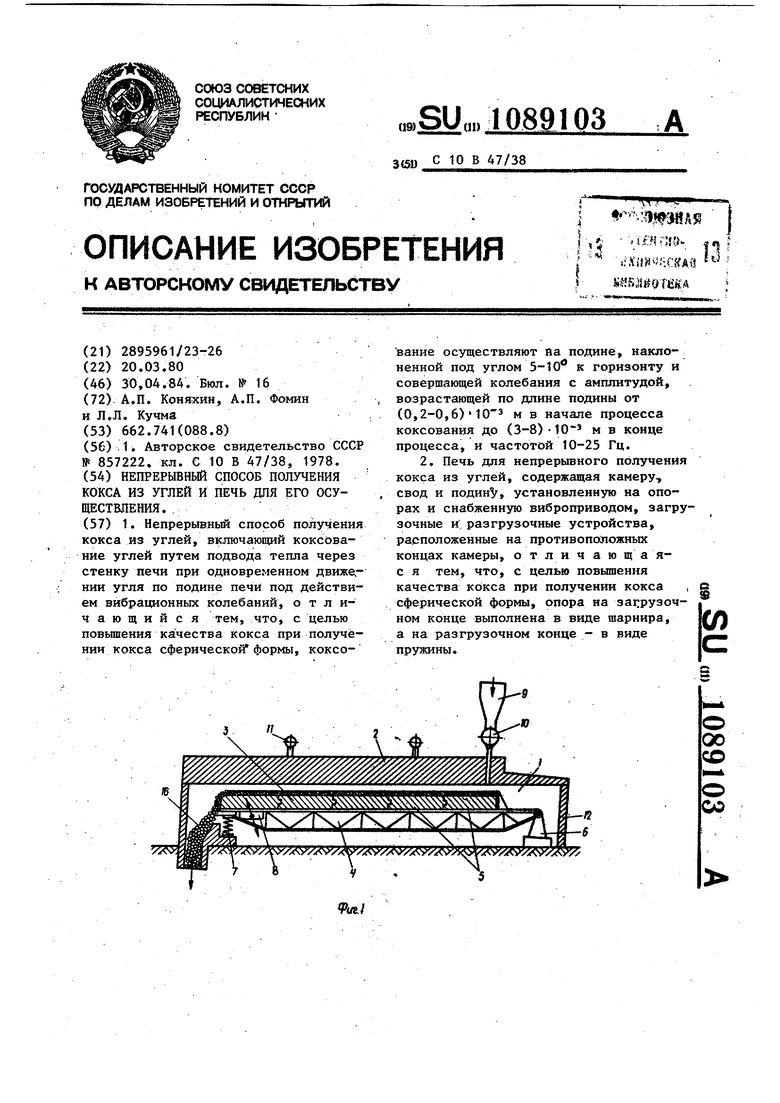

1 .1 Изобретение отно.сится к способам получения кокса и устройствам для получения кокса и может быть использовано в коксохимическом производстве. Известен непрерывньй способ полу- чения кокса из углей, включающий коксование углей путем подвода тепла через стенку печи при одновременном движении угля, по подине печи под действием вибрационных колебаний с змцдитудой (О,5-1,5)10 м и частотой 7,5-15 Гц 13. Полученный соглас но известному способу кокс имеет М,4,9%, Mjg84, и газопроницаемос по К.И. Сыскову 250-300. Известна печь для непрерывного получения кокса из углей, включающа камеру, свод и подину, установленну на опорах и снабженную виброприводо а также загрузочные и разгрузочные устройства, расположенные на проти.воположных концах камеры С11. Недостатками известных техническ решений является невысокое качество кокса и невозможность получения кок са сферической формы. Цель изобретения - повышение качества кокса при получении кокса сферической формы. Указанная цель достигается непре рывным способом, включающим коксова ние углей путем подвода тепла через стенку печи на подине, наклоненной под углом З-Ю к горизонту и совер . шакнцей колебания с амплитудой, возрастающей по длине подины от (0,20,6) MB начале процесса коксо вания до (3-8) -10 м в конце проце са, и частотой 10-25 Гц. В печи для непрерывного получени кокса из углей, включающей камеру, свод и подину, установленную на опорах и снабженную виброприводом, а также загрузочные и разгрузочные устройства, расположенные на противоположных концах камеры, опора на загрузочном конце выполнена в виде шарнирй, а на разгрузочном в виде пружины. , Сущность изобретения заключается в том, что процесс получения сферического кокса производится путем коксования углей или угольных шихт с вибрационным воздействием на коксуемый материал в процессе его коксования переменными параметрами. 3 Механические колебания в процессе коксования позволяют создать непрерывный процесс. Для этого с целью перемещения коксуемого материала по подине печи от загрузочного до разгрузочного : устройства используют транспортирующие возможности вибрации. Переменные параметры вибрации выбраны так,чтобы на различных стадиях коксования иметь различное вибрационное воздействие на процесс коксования. В стадиях прогрева и спекания коксуемого материала параметры вибрационного воздействия выбраны с учетом уплотнения коксуемого материала, которые создают возможность уплотнять загрузку, что повышает прочностные характеристики кокса и равномерность его механических свойств. На стадиях перехода полукокса в кокс и прокалки параметры выбраны , таким образом, чтобы скоксовавшаяся масса разрыхлялась, что создает возможность полностью реализовать возникающие в процессе коксования трещийы, а также создать интенсивное перемешивание полученных гранул кокса. Перемешивание гранул кокса обеспечивает окатывание их друг относительно друга. Совершая вращательное движение одних гранул относительно других, гранулы полукокса путем истирания своей поверхности принимают сферическую форму. На фиг.1 изображена вибрококсовая печь, продольный разрез; на фиг.2 то же, поперечный разрез. Печь включает камеру 1, свод 2, подину 3, выполненную из блоков, скрепленных между собой специальными замковыми соединениями и связывающими материалами и прикрепленных к раме 4 с помощью специальных башмаков 5, опору в виде шарнира 6, опору в виде пружины 7, вибратор 8, загрузочное устройство 9, питатель 10, газопровод 11, герметичную дверь 12, стояки 13, отопительные каналы 14, р гидррзатвор 15 и разгрузочное устройство 16. Печь работает следующим образом. Коксуемый материал из загрузочного устройства 9 через питатель 10 поступает на подину 3 и транспортируется с помощью вибрации, создаваемой вибратором 8, к разгрузочному устройству 16. Нагрев материала осуществляется через стенку печи за счет сжигания газообразных продуктов коксования в .отопительных каналах 14 или за счет тепла, получаемого от подины и свода. Парогазовые продукты коксования через стояки 13 поступают в газопровод 11 для дальнейшей переработки. Пример, Уголь марки Ж состава,%: Wp 10,2; 7,0; V 33,9; SP 2,72; X 21 мм; у 20 мм. Гранулометрический состав угля приведен в табл. 1. блица 1 108 3 Длина подины 2,4; ширина 0,25 и высота 0,15 м. Обогрев печи.двухсторонний электрический. На поверхности свода и подины температура 960 С. Высота коксуемого слоя 0,12 м. Время пребьгаания коксуемого материала в печи от загрузки угля до выгрузки кокса (период коксования) 3,2 ч. Технический анализ полученного сферического кокса,%: We 1,8; А- 10,5; V 0,9; Sc 2,1. Гранулометрический состав сферического кокса приведен в табл.2. Таблица2

| название | год | авторы | номер документа |

|---|---|---|---|

| Непрерывный способ получения кокса из слабоспекающихся углей | 1978 |

|

SU857222A1 |

| Способ термической обработки мелкозернистого углеродного материала | 1985 |

|

SU1370129A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОДУКТА КОКСОВАНИЯ | 2018 |

|

RU2762192C1 |

| Способ получения комплексного углеродистого восстановителя | 1990 |

|

SU1806165A3 |

| НЕФТЯНАЯ КОКСУЮЩАЯ ДОБАВКА | 2016 |

|

RU2637965C1 |

| Печь непрерывного коксования | 1973 |

|

SU487102A1 |

| ВЕРТИКАЛЬНАЯ КОКСОВАЯ ПЕЧЬ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1991 |

|

RU2007434C1 |

| Способ получения кокса | 1980 |

|

SU941392A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ НЕПРЕРЫВНОГО СЛОЕВОГО КОКСОВАНИЯ В ВЕРТИКАЛЬНОЙ КОКСОВОЙ ПЕЧИ | 1991 |

|

RU2026877C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА | 2013 |

|

RU2553116C1 |

1. Непрерывный способ получения кокса из углей, включающий коксование углей путем подвода тепла через стенку печи при одновременном движе,нии угля по подине печи под действием вибрационных колебаний, отличающийся тем, что, с целью повышения качества кокса при получении кокса сферической формы, коксование осуществляют яа подине:, наклоненной под углом 5-10 к горизонту и совершающей колебания с амплитудой, возрастающей по длине подины от

Производительность печи 16 кг/ч кок Производительность по сухому углю 21,5 кг/ч Частота колебаний 15,8 Гц Амплитуда колебаний плавно меняется по длине подины от 0,4-10 м при загрузке печи до 3, м при разгрузке печи. Вибратор печи двухвальный со ступенчато меняющейся частотой колебаний 0; 7,9;15,8; 23,7 Гц и плавно меняющейся амплиту дой от О до 6 мм. Упругая система выполнена в виде цилиндрических пружин. Мощность двигателя 6 кВт. После испытания на сбрасывание получают 11,3% расколотых сферических . гранул. Прочность кокса при испытании на сжатие 58,3 кг/см ; пористость 47,8%. В табл. 3 представлены даннйе по качеству кокса.

/ // //fy//

(Pue2

14

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Непрерывный способ получения кокса из слабоспекающихся углей | 1978 |

|

SU857222A1 |

| кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1984-04-30—Публикация

1980-03-20—Подача