со

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ одновременного получения кокса и сажи | 1980 |

|

SU929551A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СТАЛИ С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО И СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2137844C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА, СТАЛИ, ЗАГОТОВОК И ИЗДЕЛИЙ ИЗ НИХ С ИСПОЛЬЗОВАНИЕМ АГЛОМЕРАЦИОННОГО, ДОМЕННОГО, СТАЛЕПЛАВИЛЬНОГО И ПРОКАТНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2138557C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА, СТАЛИ ЗАГОТОВОК И ИЗДЕЛИЙ ИЗ НИХ С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО, СТАЛЕПЛАВИЛЬНОГО И ПРОКАТНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2131930C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА МАГНИЯ | 2015 |

|

RU2602137C1 |

| Способ получения комплексного углеродистого восстановителя | 1990 |

|

SU1806165A3 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО ПРОИЗВОДСТВА НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2131929C1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОЙ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ТВЕРДЫХ КОММУНАЛЬНЫХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2020 |

|

RU2744225C1 |

| Зернистый фильтр с движущейся насадкой | 1976 |

|

SU731995A1 |

| УСТРОЙСТВО ДЛЯ ВЫПЛАВКИ МЕТАЛЛОВ ИЛИ СПЛАВОВ | 2005 |

|

RU2299911C1 |

Изобретение относится к способу термической обработки (коксованию, полукоксованию) мелкозернистого углеродного материала, преимущественно в кольцевых печах с движущимся подом, который может быть использован в качестве карбюризатора для науглероживания стали, при плавке чугуна, восстановителя для выплавки ферросплавов. Для обеспечения снижения уноса мелкозернистый углеродный материал подают на горизонтальный движущийся под в виде слоя, формируют на поверхности движущегося слоя в поперечном направлении чередующиеся выступы из мелкозернистого или крупнозернистого углеродного материала и нагревают движущийся СЛОЙ с чередующимися выступами параллельно подаваемым над слоем газовым теплоносителем. 2 ил. сл

IND

со

Изобретение относится к процессам термической обработки потоком газов слоя углеродистого материала (уголь.

Характеристика печи и условий термообработки материала: диаметр, м 18,5; ширина подины, м: полная ,8,

козернистых сьшучих углеродных материалов на движущейся ленте или в кольцевых печах с движущемся подом для получения специальных сортов коккокс) , преимущественно к нагреву мел- рабочая 4,0; период оборота подины,

2,0 ч. высота слоя загрузки угля 0,2 м; выход валового кокса 0,8Д%; производительность, т/ч: по сухому углю 18,5, по сухому коксу 15,4; госа, применяемых в качестве карбюриза- 10 довая производительность (по сухому

карбюризатору) 110 тыс,т; расход воздуха до 30000 нм /ч; расход коксового газа до 100 нм /ч (остальное тепло от горения выделяющихся из угля ле- 15 тучих веществ); температура газа над слоем материала (по длине кольцевого канала печи) 1100-125П°С; средняя скорость нагрева 70-80°С/мин; скорость движения газового теплоносите- 20 ля над слоем термообрабатываемого угля (средняя) 7,0 м/с; унос материала с уходящими газами 68 кг/ч.

тора для науглероживания стали, при выплавке чугуна в электрических и индукционных печах, углеродного восстановителя для выплавки ферросплавов и т.д.

Цель изобретения - снижение уноса мелкозернистого углеродного материала.

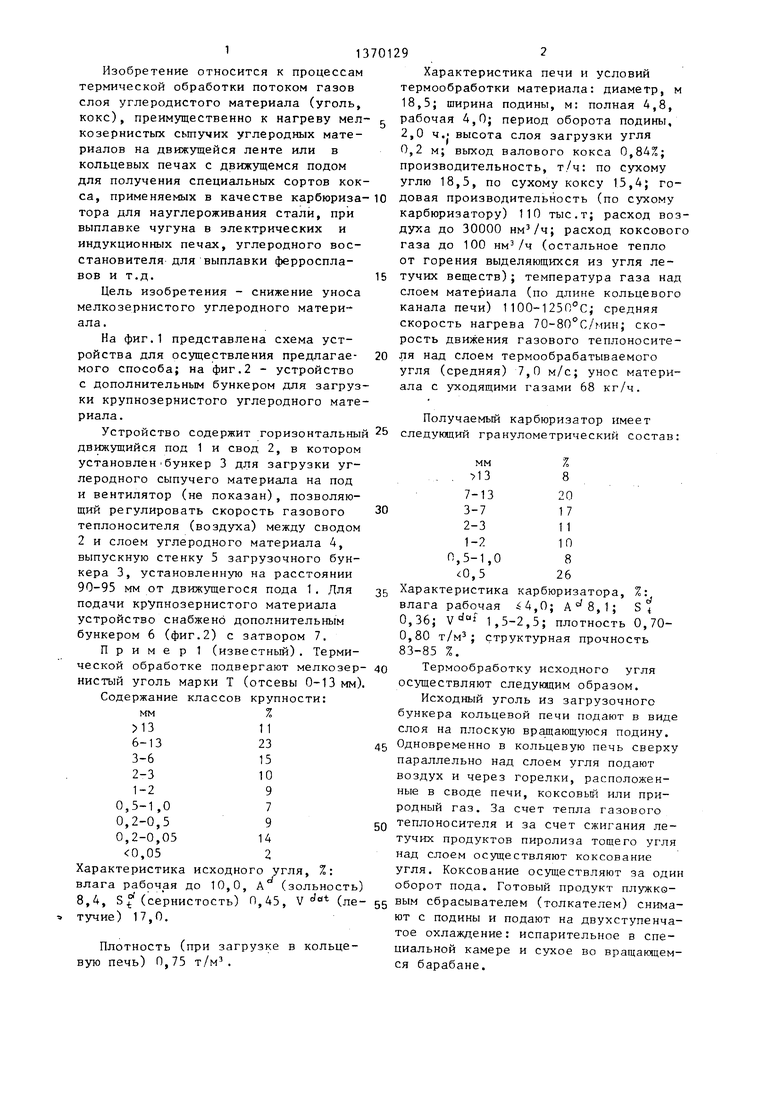

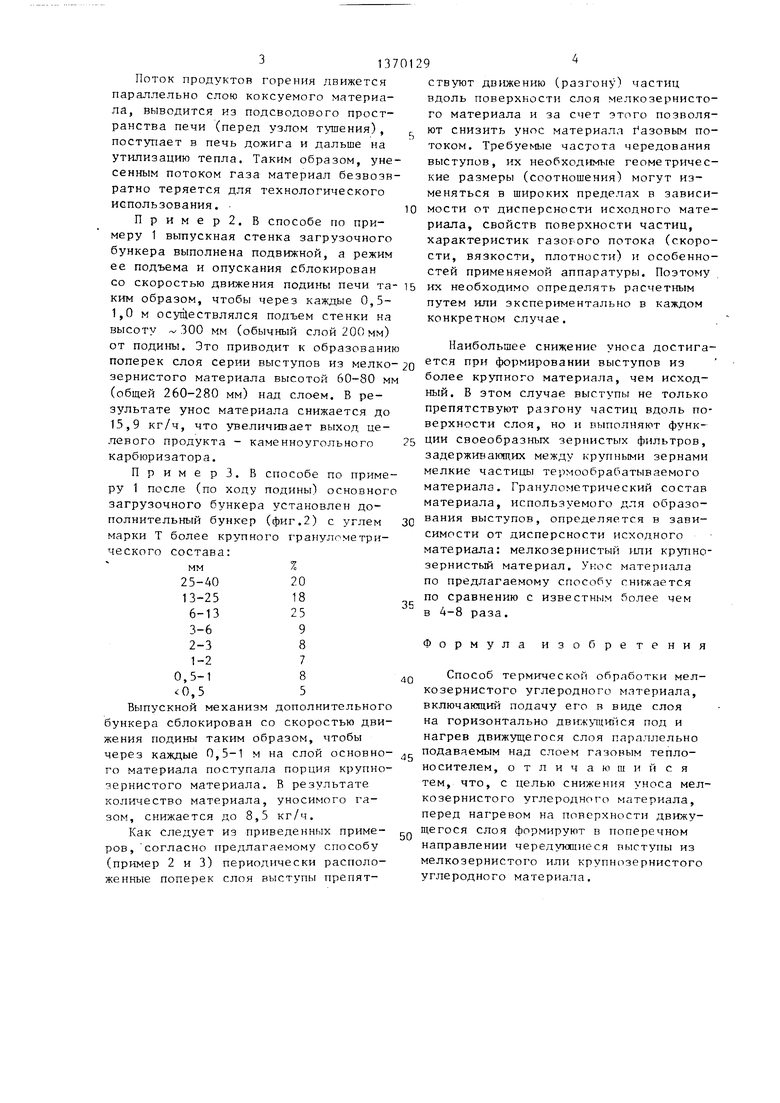

На фиг.1 представлена схема устройства для осуществления предлагаемого способа; на фиг.2 - устройство с дополнительным бункером для загрузки крупнозернистого углеродного материала

Получаемый карбюризатор имеет Устройство содержит горизонтальный следующий гранулометрический состав:

движущийся под 1 и свод 2, в котором установлен бункер 3 для загрузки углеродного сыпучего материала на под и вентилятор (не показан), позволяющий регулировать скорость газового теплоносителя (воздуха) между сводом 2 и слоем углеродного материала А, выпускную стенку 5 загрузочного бункера 3, установленную на расстоянии 90-95 мм от движущегося пода 1. Для подачи крупнозернистого материала устройство снабжено дополнительным бункером 6 (фиг.2) с затвором 7.

Пример 1 (известный). Термической обработке подвергают мелкозер нистый уголь марки Т (отсевы 0-13 мм Содержание классов крупности: мм%

1311

6-1323

3-615

10 9 7 9

14 2

Характеристика исходного угля, %:

d

5Q теплоносителя и за счет сжигания летучих продуктов пиролиза тощего угля над слоем осуществляют коксование угля. Коксование осуществляют за один оборот пода. Готовый продукт плужковлага рабочая до 10,0, А° (зольность) 8,4, S (сернистость) 0,45, V (ле- 55 сбрасывателем (толкателем) снима- тучие) 17,0.ют с подины и подают на двухступенчатое охлаждение: испарительное в спеПлотность (при загрузке в кольце- циальной камере и сухое во вращающем- вую печь) 0,75 т/м .ся барабане.

Характеристика печи и условий термообработки материала: диаметр, м 18,5; ширина подины, м: полная ,8,

0

мм

13

7-13 3-7 2-3 1-2

0,5-1,0 .0,5

20 17 11 10 8 26

Характеристика карбюризатора, %:

влага рабочая 4,0; ,1; S 0,36; 1,5-2,5; плотность 0,70- 0,80 т/м- ; структурная прочность 83-85 %.

Термообработку исходного угля осуществляют следующим образом.

Исходный уголь из загрузочного бункера кольцевой печи подают в виде слоя на плоскую вращающуюся подину.

Одновременно в кольцевую печь сверху параллельно над слоем угля подают воздух и через горелки, расположенные в своде печи, коксовый или природный газ. За счет тепла газового

теплоносителя и за счет сжигания летучих продуктов пиролиза тощего угля над слоем осуществляют коксование угля. Коксование осуществляют за один оборот пода. Готовый продукт плужко сбрасывателем (толкателем) снима- ют с подины и подают на двухступенча313

Поток продуктов горения движется параллельно слою коксуемого материала, выводится из подсводового пространства печи (перед узлом т шения) , поступает в печь дожига и дальше на утилизацию тепла. Таким образом, унесенным потоком газа материал безвозвратно теряется для технологического использования.

Пример2. В способе по примеру 1 выпускная стенка загрузочного бункера выполнена подвижной, а режим ее подъема и опускания сблокирован со скоростью движения подины печи та КИМ образом, чтобы через каждые 0,5- 1,0 м осут ествлялся подъем стенки на высоту мм (обычный слой 200 мм) от подины. Это приводит к образовани поперек слоя серии выступов из мелко зернистого материала высотой 60-80 м (общей 260-280 мм) над слоем. В результате унос материала снижается до 15,9 кг/ч, что увеличивает выход целевого продукта - каменноугольного карбюризатора.

ПримерЗ. В способе по примеру 1 после (по ходу подины) основног загрузочного бункера установлен дополнительный бункер (фиг.2) с углем марки Т более крупного г ранулометри- ческого состава:

мм%

25-40 20 13-25 18

6-13 25 3-6 9 2-3 8 1-27

0,5-18

0,55

Выпускной механизм дополнительного бункера сблокирован со скоростью движения подины таким образом, чтобы через каждые 0,5-1 м на слой основно- го материала поступала порция крупнозернистого материала. В результате количество материала, уносимого газом, снижается до 8,5 кг/ч.

Как следует из приведенных приме- ров, согласно предлагаемому способу (пример 2 и 3) периодически расположенные поперек слоя выступы препятствуют движению (разгону) частиц вдоль поверхности слоя мелкозернистого материала и за счет этого позволяют снизить унос материала г азовым потоком. Требуемые частота чередования выступов, их необходимые геометрические размеры (соотношения) могут изменяться в широких пределах в зависимости от дисперсности исходного материала, свойств поверхности частиц, характеристик газового потока (скорости, вязкости, плотности) и особенностей применяемой аппаратуры. Поэтому их необходимо определять расчетным путем или экспериментально в каждом конкретном случае.

Наибольшее снижение уноса достигается при формировании выступов из более крупного материала, чем исходный. В этом случае выступы не только препятствуют разгону частиц вдоль поверхности слоя, но и выполняют функции своеобразных зернистых фильтров, задерживающих между крупными зернами мелкие частицы термообрабатываемого материала. Гранулометрический состав материала, используемого для образования выступов, определяется в зависимости от дисперсности исходного материала; мелкозернистый или крупнозернистый материал. Укос материала по предлагаемому способу снижается по сравнению с известным более чем в 4-8 раза.

Формула изобретения

Способ термической обработки мелкозернистого углеродного материала, включающий подачу его в виде слоя на горизонтально дв1гжу цийся под и нагрев движущегося слоя параллельно подаваемым над слоем газовым теплоносителем, отличающийся тем, что, с целью снижения уноса мелкозернистого углеродного материала, перед нагревом на поверхности движущегося слоя формируют в поперечном направлении чередумшиеся выступы из мелкозернистого или крупнозернистого углеродного материала.

Исмдныи /iome-- риал -уголь

у///////////////////////

/

.

SsSS: : Нопраблениб ддитения

/

пода

rasoibiulme- nлoнocqrfieлt

1 Направление 98ткен 1

/

Фи. /

| Патент США № 4196051, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Макаров Г.И | |||

| и др | |||

| Специальные ВИДЫ кокса | |||

| М.: Металлургия, 1977, с.115-150. | |||

Авторы

Даты

1988-01-30—Публикация

1985-12-10—Подача