(54) СПОСОБ ПОЛУЧЕНИЯ КОКСА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГУЛИРОВАНИЯ ГИДРАВЛИЧЕСКОГО РЕЖИМА КОКСОВОЙ БАТАРЕИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2388788C2 |

| СПОСОБ И УСТРОЙСТВО РАЗДЕЛЬНОГО СБОРА ГАЗА КОКСОВЫХ ПЕЧЕЙ | 2011 |

|

RU2550869C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛИБРОВАННОГО КОКСА | 2011 |

|

RU2450046C1 |

| СПОСОБ ПОДГОТОВКИ УГОЛЬНОЙ ШИХТЫ К КОКСОВАНИЮ | 2012 |

|

RU2501838C2 |

| Непрерывный способ получения кокса из углей и печь для его осуществления | 1980 |

|

SU1089103A1 |

| Шихта для получения металлургического кокса | 1989 |

|

SU1703674A1 |

| СПОСОБ ОТВОДА ГАЗООБРАЗНЫХ ПРОДУКТОВ ПИРОЛИЗА УГЛЯ ИЗ ГОРИЗОНТАЛЬНЫХ КОКСОВЫХ ПЕЧЕЙ | 2009 |

|

RU2423406C2 |

| Способ бездымной загрузки коксовых печей и устройство для его осуществления | 1986 |

|

SU1419138A1 |

| Приспособление к коксовальным печам для предохранения летучих продуктов дестилляции от крекинга | 1935 |

|

SU51731A1 |

| СПОСОБ ПОДГОТОВКИ К СЛОЕВОМУ КОКСОВАНИЮ ШИХТЫ, СОДЕРЖАЩЕЙ ПРОДУКТЫ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ БУРЫХ УГЛЕЙ | 2007 |

|

RU2343179C1 |

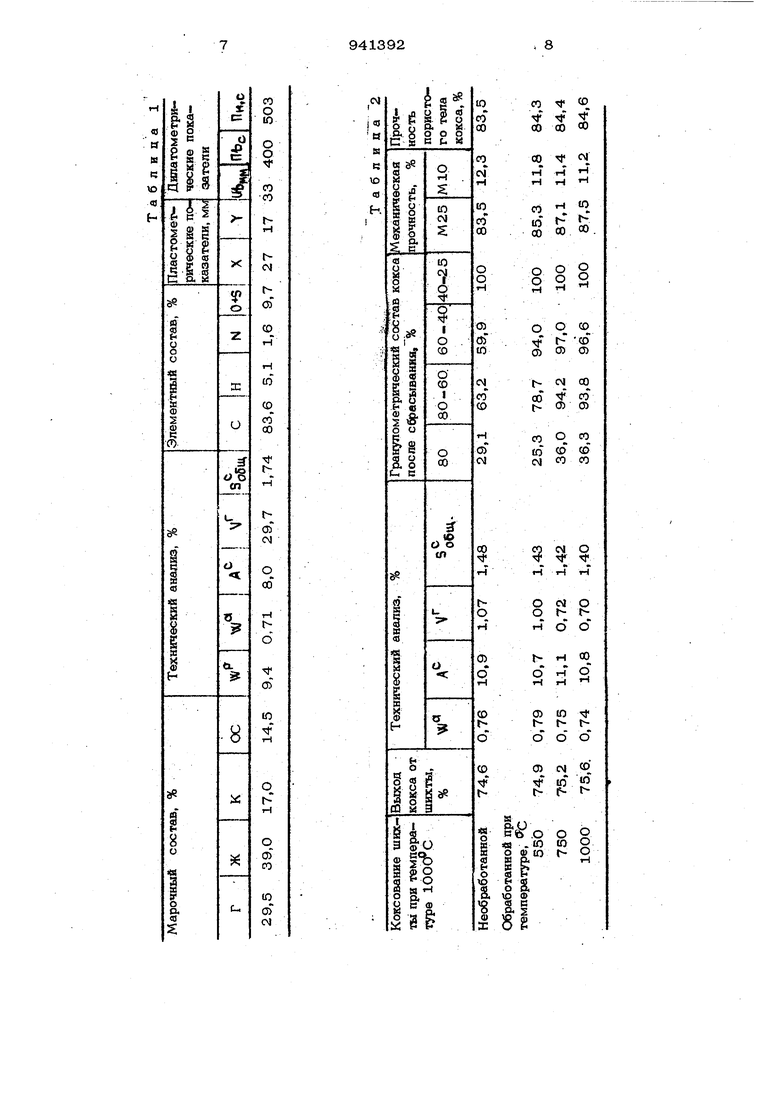

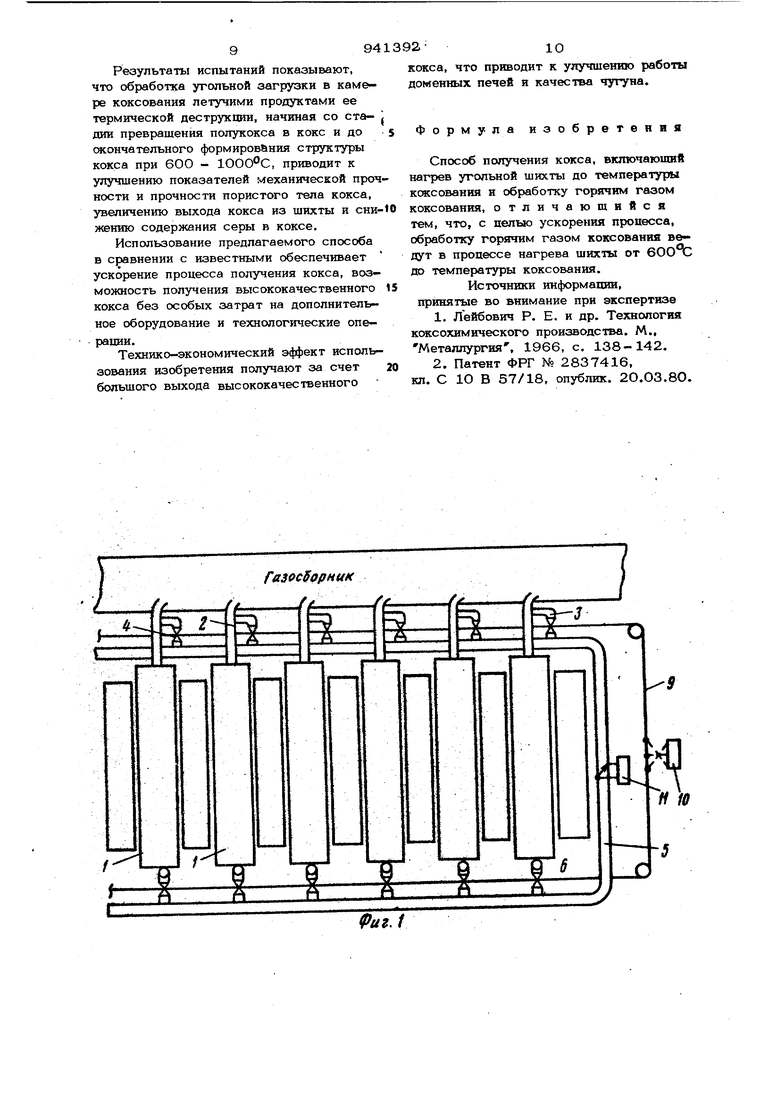

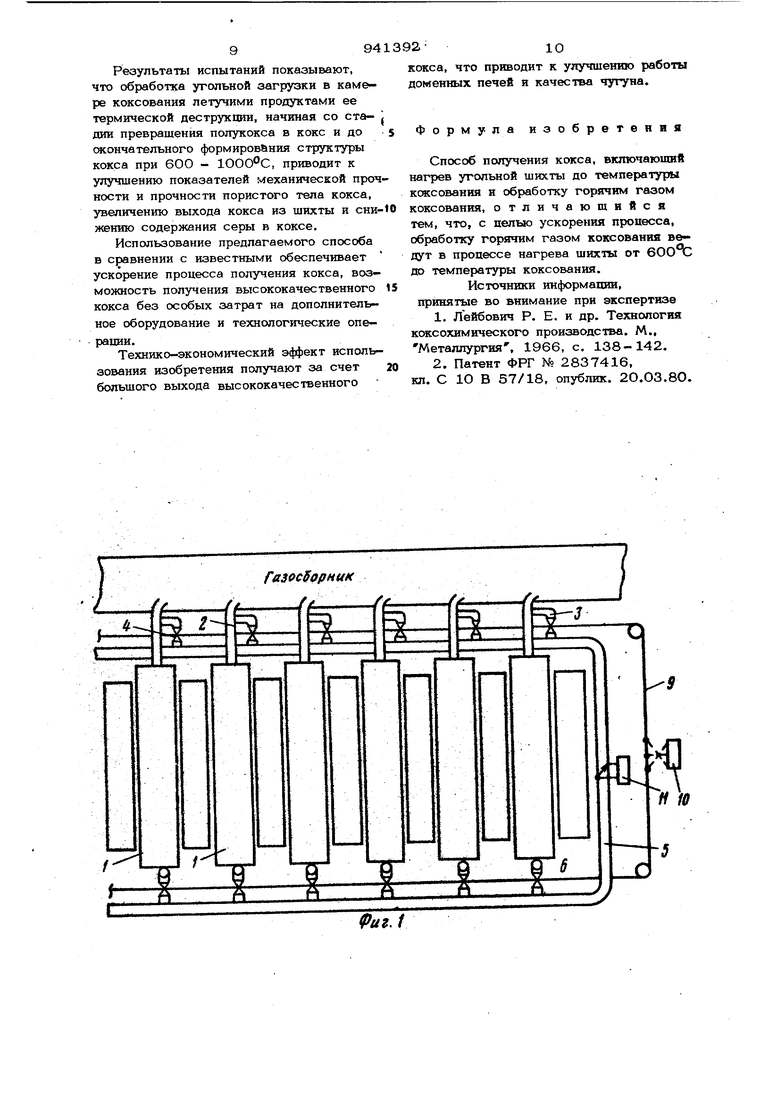

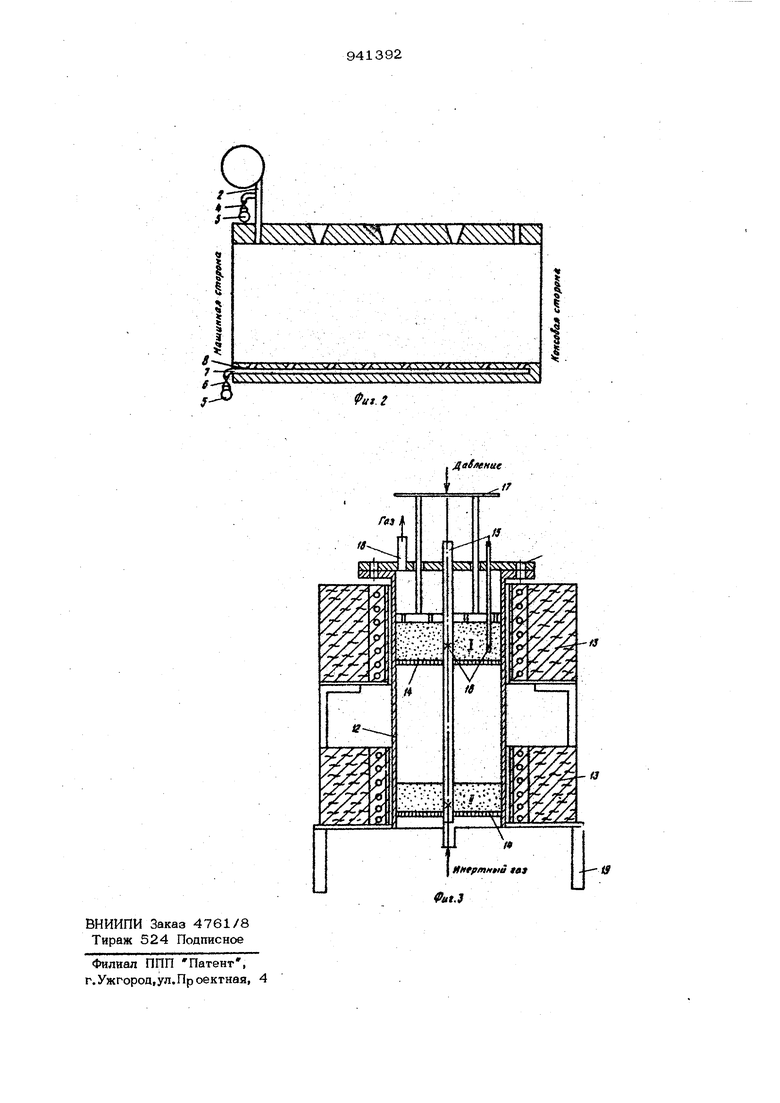

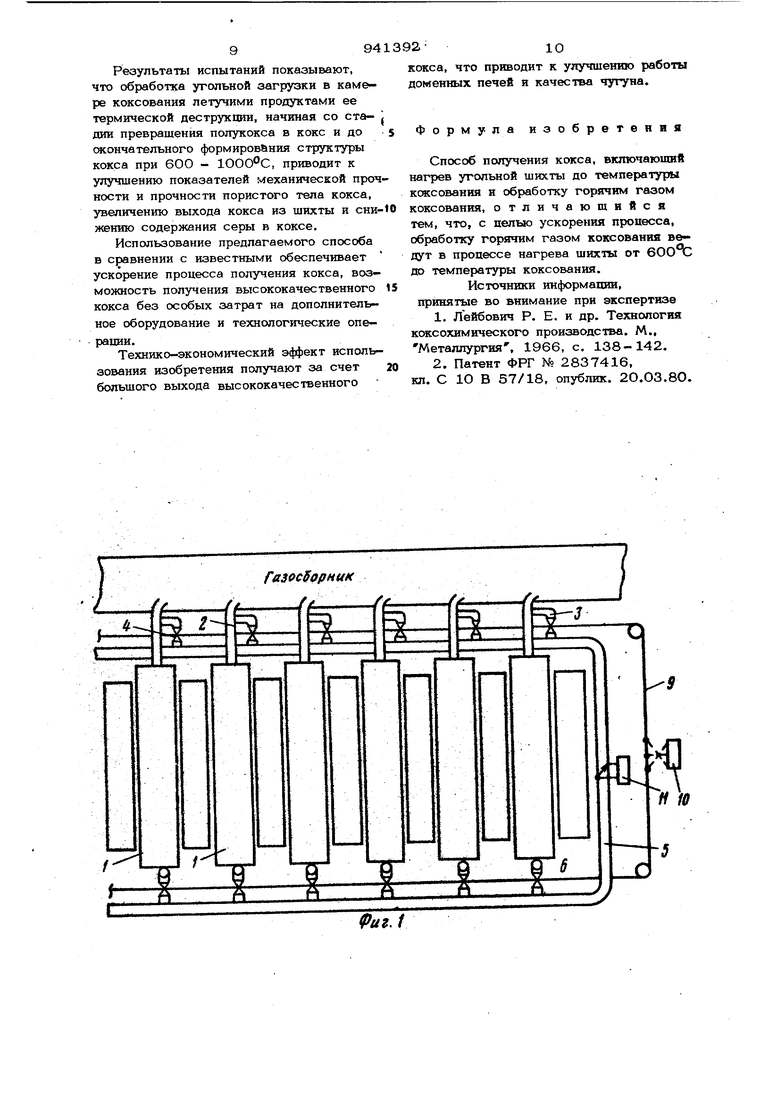

, . .- Изобретение относится к черной металлургии, преимущественно к коксо дамическому производству, и может быть использовано при термической переработ ке угольных шихт с применением коксового газа для их обработки. Известен способ получения кокса в периодически действующих камерных печах, включающий подачу угольной шихты в камеру коксования и .последующий нагрев до 100О- 1 . Получение кокса удовлетворительного качества по этому способу возможно тол ко при исполг зовании шихт, содержащих значительные количества коксующихся углей. При наличии дефиоита коксующихся углей, в угольные шихты вводят боль шее количество слабоспекающихся углей, что приводит к снижению выхода кокса от шихты и качественных характеристик кокса. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения ко са, включающий нагрев угольной шихты до температуры коксования и последую щую обработку полученного кокса горячим газом коксования. Способ позволяет улучшить качество получаемот к(жса t2 . Однако в связи с тем, что процесс осуществл$оот в несколько стадий, увели- чивается длительность процесса пологченвя южса. . Цель изобретения - ускорение получения качественного кокса. Поставленная цель достигается тем, что согласно способу получения кокса, включакщему нагрев угольной шихты до температуры коксования и обработку го рячвм газом коксования, обрабопсу горячим газом коксования ведут в процессе нагрева шихты от до температуры коксования.. Это позволяет ускорить процесс полу чения кокса. Кроме того, в результате взаимодействие парогазовой фазы коксования с пснверхиостью раскаленного полу- кокса и кокса, за счет пиролиза углево- дородных продуктов, содержащихся в газе и смоле, образуется пиролитический углерод, который, отлагаясь на поверхности пор, упрочняет кокс и ув эличив ет его выход. При этом взаимодействии часть органической серы, которая обычно остается в коксе, переходит в газообразные продукты и уносится газом, что способсП вует снижению содержания серы в коксе. На фиг, 1 изображена схема промышленной установки, осуществляющая предлагаемый способ ; на фиг, 2 - коксовая печь, продольный разрез; на фиг. 3 - лабораторная установка осуществления способа. Промышленная установка включает кок совые камеры 1, стояки 2, расположенны с машинной стороны коксовых камер, тру бопровод 3, соединяющий через реверсионный кран 4 стояки 2 с газопроводом Газопровод 5 через кран 6 подсоединен к каналу 7 и отверстиям 8, выполненными в массиве кладки пода камеры 1. Реверснонные краны 4 и 6 с помощью тросов 9 соединены с лебедкой 1О, служащей для открывания и закрывания кранов. На газопроводе 5 устанавливается автоматический регулятор давления 11, Коксовый газ отбирают из камеры 1 коксования через трубопровод 3 в стояке 2 с машин ной стороны коксовой батареи. Отбор газа из камеры производится на 7-8 часу коксования, когда состав газа наиболее подходящий для обработжи кокса с целью увеличения его выхода и прочнос ти. Примерный состав коксового газа на 7-8 часу коксования угольной загрузки, % Hfj 58 ; СН4 29 ; 3 ; СО 60; СО(2 1,8; OQ О,8. Температура в этот период коксования колеблется в пределах 3QO - 50О°С в осевой плоскости и 900 95СРС у стен камеры. Подача коксового газа из стояка 2 в общий газопровод 5, расположенный под газосборником с маишнной стороны, осуществляется через реверсионные краны 4, Из общего газопровода 5, расположенного на обслуживающей площадке, газ через реверсионны кран 6 поступает в канал 7, находящийся в массиве кладки пода камеры коксовашш и далее через спеииальные отверстия 8, расположенные под углом 45 по ходу штанги коксовыталкивателя, попадае в камеру 1, Во время отбора коксового газа из стояков клапан в клапанной коробке стоя ка должен быть закрыт и печь отключена от газосборника. Расход газа в этот период равен 300 м /ч, а плотность его О,48 кг/м. Газ отбирается одновременно из пяти печей, в которых угольная шихта находится на. 7-8 часу коксования, и подается на обработку пяти печей, находяхшпсся на 11 - 12 часу периода коксования, в течение часа. Давление, под которым необходимо подавать коксовый газ в печь, составляет 192О Па или 196 ммвод, ст. Это давление газа обеспечивает прохождение его через весь слой кокса по высоте, так как потери давления коксового пирога составляют 237 Па или 24 мм вод. ст, К конну периода 1коксования в основном завершается формирование структуры кокса. За счет давления распирания коксового пирога происходит его разделение по продольной плоскоета (шву) на две половины, а также за счет усадки полукокса и кокса каждая половина пирога OTXOAHt от стен камеры коксования и на наружной поверхности кусков кокса образуются разветленные тре- ншны. Поэтому в проиессе обработки коксуемой массы в промышленной печи создаются условия возможного прохождения газа через весь слой коксового пирога. Температура газа, подаваемого на обработку кокса, в связи с его отбором со стояков печных камер на 7 - 8 часу периода коксования, равна 65О - . Время нахождения газа в слое кокса 12 мин, что обеспечивает достаточный пиролиз компонентов коксового газа на поверхности кокса, за счет которого увеличивается его выход примерно на 1%. Прочностные свойства повышаются в среднем до 4%. Пример. Испытания проводятся на лабораторной установке (ir. 2), состоящей из реторты 12, обогреваемой двумя печами, 13. Внутри реторты имеются два пе|)форироэанных диска 14, на которые помешают две загрузки угольной шихты по 10ОО г, измельченной до содержания класса 0-3 мм - 100% (I-II). Замер температур в реторте осуществляется термопарами, помещенными в специалыБые трубки 15. Температуры устанавливаются на среднем уровне угольных загрузок 16. Давление, необходимюе для коксования угольной щихты в верхней части реторты, создается с помощью груза, уетанавливаемого сверху пресса 17. Газы из реторты выходят через патрубок 18 в крьшже реторты. Вся установка для удобства размещается на подставке 19. Нагрев, верхней части реторты осуществляется со скоростью 3 град/мин, а нижний - 5 град/мин. Шихта в период

ее коксования в верхней части реторты подвергается обработке при 55D, 750 и 10ОО°С летучими продуктами термической деструкшш шихты, находящейся в нижней части реторты. Период обраборки ЗО мин.

/Обработка асоксующейся шихты осуществляется следующим образом.

Одновременно нагревается верхняя (I) и нижняя (П ) части реторта.1 до . После ЗО минутной обработки верхней загрузки нижняя печь отключается, а в верхней части реторты ксиксование продолжается до .

Верхняя часть реторты нагревается до а нижняя до температуры не более . После 30 минутной обработки верхней загрузки при этих температурах нижняя печь отключается, а в верхней части реторты продолжается коксование до .

В верхней части реторты проводятся коксование до , при достижении этой температуры, температура в нижней части реторты должна быть не более

. Обработка кокса длится ЗО мин, псоле чего поступают также, как и в предыдущих случаях.

Для получения сравнительных данных проводится обычное коксование в верхней части реторты.

Условия эксперимента обеспечивают контакт летучих йродуктов термической деструкции углей с шихтой в период ее полукоксования, перехода из состояния полукокса в кокс и окончательного фор; мирования структуры кокса. Тем самым условия опыта пртЕближаются к условиям промышленного коксования.

Полученный кокс подвергают испытаниям на сбрасьшание с ш 1соты 1 м на стальную шшту, исследуют его механическую прочность путем прокручивания в четырехсекпнонном барабане к лаборатор ной установке коксования в печи УХИНа. Определяют прочность пористого тела кокса по методу Грязнова и производят технический анализ кокса.

Характеристика исследуемой шихты и результаты испытаний представлены соответственно в табл. 1 и 2.

со О

ю

о о

со со

t(N

г03

со

н ю

со

«

со 00

tСй

см о

со

h6

CD

ю

о

05

со

ю

0 CNJ Результаты испытаний показывают, что обработка угольной загрузки в камере коксования летучими продуктами ее термической деструкции, начиная со стадни превращения полукокса в кокс и до сжончательного формирования структуры кокса при 60О - ЮОООС, приводит к улучшению показателей механической проч ности и прочности пористого тела кокса, увеличению выхода кокса из шихты и сни жению содержания серы в коксе. Использование предлагаемого способа в с равнении с известными обеспечивает ускорение процесса получения кокса, возможность получения высококачественного кокса без особых затрат на дополнительное оборудование и технологические операции. Технико-экономический эффект использования изобретения получают за счет большого выхода высококачественного 94

н

. t 92-1Q кокса, что приводит к улучшению работы доменных печей и качества чугуна. Форму л а изобретения Способ получения кокса, включаюшнй нагрев угольной шихты до температуры ксксования и обработку горячим газом коксования, отличающийся тем, что, с целью ускорения процесса, обработку горячим газом коксования ведут в процессе нагрева шихты от до температуры коксования. Источники информации, принятые во внимание при экспертизе 1.Лейбович Р. Е. и др. Технология коксохимического производства. М., Металлургия, 1966, с. 138-142. 2.Патент ФРГ № 2837416, кл. С 10 В 57/18, опублик. 20.03.80.

т

Jl V к X-V X ч y X ЧУХ, X ч X УХ XX X ч ХУ

Авторы

Даты

1982-07-07—Публикация

1980-05-07—Подача