эо

;о

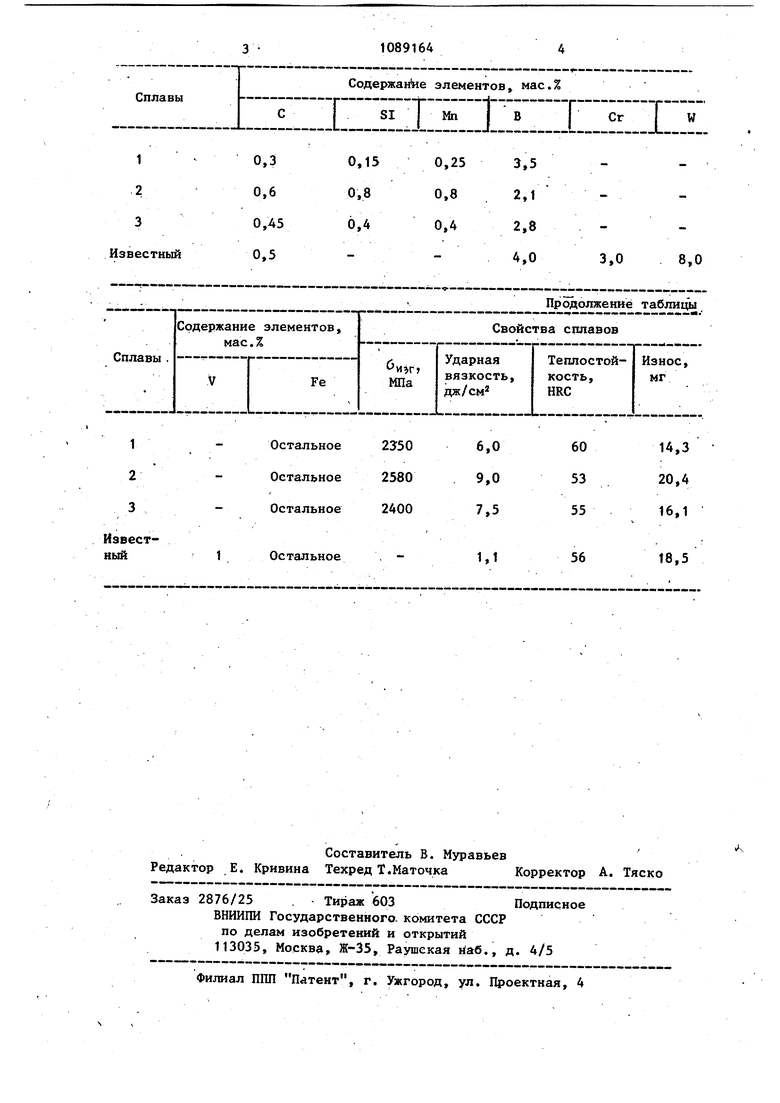

Изобретение относится к металлургии, в частности к составам спл вов на основе железа, используемых для изготовления изделий, работающ в условиях интенсивного истирания, в том числе в сочетании с повьппенн температурным воздействием. Известна сталь 40ХР (1), содержащая, мас.%: Углерод0,37-0,45 Марганец0,4-0,8 Кремний0,15-0,40 Хром0,8-1,1 Бор0,002-0,005 ЖелезоОстальное Сталь применяется для изготовле ния широкого круга машиностроитель ных деталей. Однако данная сталь имеет относительно невысокие показатели износостойкости и теплостойкости. Пр сутствие в стали бора в тьюячных до лях процента обеспечивает лишь уве личение прокаливаемости и уменьшение размера зерна, но недостаточно для образования боридных фаз, способствующих увеличению износостойкости и теплостойкости. Наиболее близким по технической сущности к предлагаемому является сплав (2), содержащий,мас.%: Углерод0,5-0,9 Вольфрам8-10 Хром3-5 Ванадий1-2 Бор.4-8 ЖелезоОстальное Сплав обладает вв1сокой твердост износостойкостью и теплостойкостью однако низкая ударная вязкость ограничивает применение сплава. Цель изобретения - повьпиение ударной вязкости сплава. Поставленная цель достигается т что сплав на основе железа, содерж щий углерод и бор, дополнительно содержит кремний и марганец при с дующем соотношении компонентов, ма Углерод0,3-0,6 Бор2,1-3,5 Кремнцй0,15-0,8 Марганец0,25-0,8 ЖелезоОстальное Наличие в составе сплава в указанных количествах кремния, и марганца в сочетании с бором и углеродом обеспечивает повышение ударной вязкости при сохранении износостойкости и теплостойкости на высоком уровне. Снижение содержания бора, кремния и марганца в сплаве приводит к уменьшению теплостойкости и износостойкости сплава. Повышение сод ержания этих компонентов приводит к уменьшению ударной вязкости. При получении сплава в качестве боросодержащего шихтового материала используют карбид бора, который вводится в шихту на основе технического железа. В качестве раскислителей используют ферромарганец и ферросилиций. Сплавы выплавляют в печи Таммана. В результате их кристаллизации в графитовых кокилях получают образцы размерами 12x12x60 мм. Химический состав выплавленных сплавов, а также их свойства в литом состоянии представлены в таблице. Содержание примесей: фосфора не более 0,03, серы не более 0,03%. Износостойкость определяют по величине изменения массы образцов в результате их испытания на машине типа Шкоды-Савина при нагрузке 200 Н в течение 20 мин. О теплостойкости судят по величине твердости (HRC) после выдержки сплавов при 900 С в течение 1 ч. Ударную вязкость определяют на маятниковом копре типа МК-ЗОА. Износ при удельном давлении .15 МПа, скорости скапьжения образцов из предлагаемого сплава относительно контртела из стали 25ХГТ 0,41 м/с на пути трения 1 км составляет 0,054-0,061 г/см. Из таблицы видно, что ударная вязкость предлагаемого сплава более чем в 5 раз Bbmie, чем у известного, при сохранении износостойкости, и теплостойкости на высоком уровне. Экономический эффект от применения предлагаемого сплава вместо иаиосостойкого сплава И4Х28Н2, используемого для изготовления деталей машин, работающих в условиях сильного абразивного износа составит 1600 руб на тонну сплава за счет снижения стоимости сплава и увеличения долговечности изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1982 |

|

SU1093724A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2448183C1 |

| ЧУГУН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2697134C1 |

| Штамповая сталь | 1983 |

|

SU1098976A1 |

| Штамповая сталь | 1983 |

|

SU1110817A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН С ШАРОВИДНЫМ ГРАФИТОМ | 2013 |

|

RU2511213C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2009 |

|

RU2384641C1 |

| Теплостойкая сталь | 1983 |

|

SU1157122A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЫСТРОРЕЖУЩЕЙ СТАЛИ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ВАЛКОВ | 2019 |

|

RU2750257C2 |

| Литая сталь | 1982 |

|

SU1062302A1 |

СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА, содержащий углерод и бор, отличающийся тем, что, с. целью повьшения ударной вязкости, он дополнительно содержит кремний и марганец при следующих соотношениях компонентов, мас.%: УглеродО,3-0,6 Бор2,1-3,5 Кремний0,15-0,80 Марганец0,25-0,80 ЖелезоОстальное

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление с иглой для прочистки кухонь типа "Примус" | 1923 |

|

SU40A1 |

| Авторское свидетельство СССР № 917558, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-04-30—Публикация

1983-02-25—Подача