ел

sj

ro Изобретение относится к метал гии и ли-Рейному производству и п назначено для .изготовления детал машиностроения и технологйческбг оборудования, работающих в услов ях газоабразивного износа и подв гающихся ударнымнагрузкам. Известна сталь со специальным свойствами t, содержащая мас.% .УглеродО, Кремний2,0-3,0 Марганец 0,3-0,7 Хром5,0-10,0 НикельДо О,5 ЖелезоОстальное Однако показатели механически свойств у этой стали не нормирую и ее нельзя использовать для лит изделий, подвергающихся ударным грузкам. Известна также теплостойкая с следующего состава, мас.%: Углерод 0,005-0,5 Кремний0,03-1,0 Марганец 0,3-5,0 Хром0., 05-10,0 Алюминий 0,003-1,3 Никель0,05-10,0 Молибден 0,03-1,5 Ванадий 0,003-0,2 Титан0,003-0,04 Кальций 0,001-0,1 Бор0,0002-0,01 ЖелезоОстальное Ударная вязкость известной ст ли 0,15-0,32 ттЫ 2. Недостатком данной стали явля ся низкая износостойкость при уд абразивном изнашивании. Наиболее близкой к изобрете по технической сущности и достиг мому эффекту является теплостойк сталь следующего химического сос ва 3 J , мае. Углерод 0,2-0,6 Кремний 0,35-1,2 Марганец 0,15-2,0 Хром 3,5-7,0 Кальций 0,001-0,1 Ванадий 0,3-1,2 Молибден 1,0-2,0 Никель 0,05-0,5 Алюминий 0,005-0,1 Титан 0,005-0,05 Бор 0,001-0,01 Азот 0,019-0,05 Железо Остальное Недостатком известной стали являтся низкая износостойкость при ударно-абразивном изнапгавании, в частности в газоабразивных средах. Дель изобретения - повьшение преела коррозионной усталости и изноостойкости в условиях ударно-абразивного износа. Паставлен1 ая цель достигается тем, что сталь, содержащая углерод, кремний, марганец, хром, молибден, ванадий, никель, алюминий, титан, кальций, азот, бор и железо, дополнительно содержит ниобий и иттрий при следующем соотношении компонентов, мае.%: 0,,6 Углерод 0.4-1.2 Кремний 0,2-1,2 Марганец 3,5-7,0 1,0-2,0 Молибден 0,2-1,1 Ванадий 0,05-0,7 Никель 0,01-0,3 Алюминий 0,01-0,3 0,01-0,1 Кальций 0,019-0,28 0,001-0,01 0,015-0,35 Ниобий 0,002-0,05 Иттрий Остальное Железо Введение в сталь ниобия в количестве 0,015-0,35 мас.% измельчает структуру литого зерна, обеспечивает образование более стойких упроч- няюпрпс матрицу и не склонных к растрескиванию фаз, что обеспечивает повьшение предела коррозионной усталости. При его концентрации до 0,015 % влияние ниобия на свойства стали в огливках незначительно, а при увеличении содержания более 0,35 % снижается ударная вязкрсть. Введение ниобия обеспечивает также повьшение т вердости стали. Введение иттрия обусловлено его эффективным моди4водирующим воздействием на структуру литого зерна, способствующимочистке границ зерен, сфероидизации нитридных и карбонитридных включений и повипения износостойкости стали в условиях газоабразивного износа. При концентрации иттрия до 0,002 мас.% сфероидизации включений не отмечается и износостойкость литых изделзШ низкая, а при увеличении его концентрации более

3, 1

0,05 мае,% повышается упар модификатора.

П р и м ,е р. В открытой индукционной печи были выплавлены теплостойкие стали с перегревом до 1600-1650 из пгатсты на основе стального лота, отходов прессового цеха и ферросплавов. Микрорегулированиё феррокиобием и металлическим иттрием проводят при выдаче металла иэ электропечи

в момент наполнения ковша на 1/10 его емкости.

Температура металла в раздатотном ковше после слива расплава была не ниже 1580-1620°С. Заливку металла производят в сухие оболочковые формы.

Механические испытания после еледующей термической обработки: закалка с 1050с в масле, отпуск при в течение 2ч.

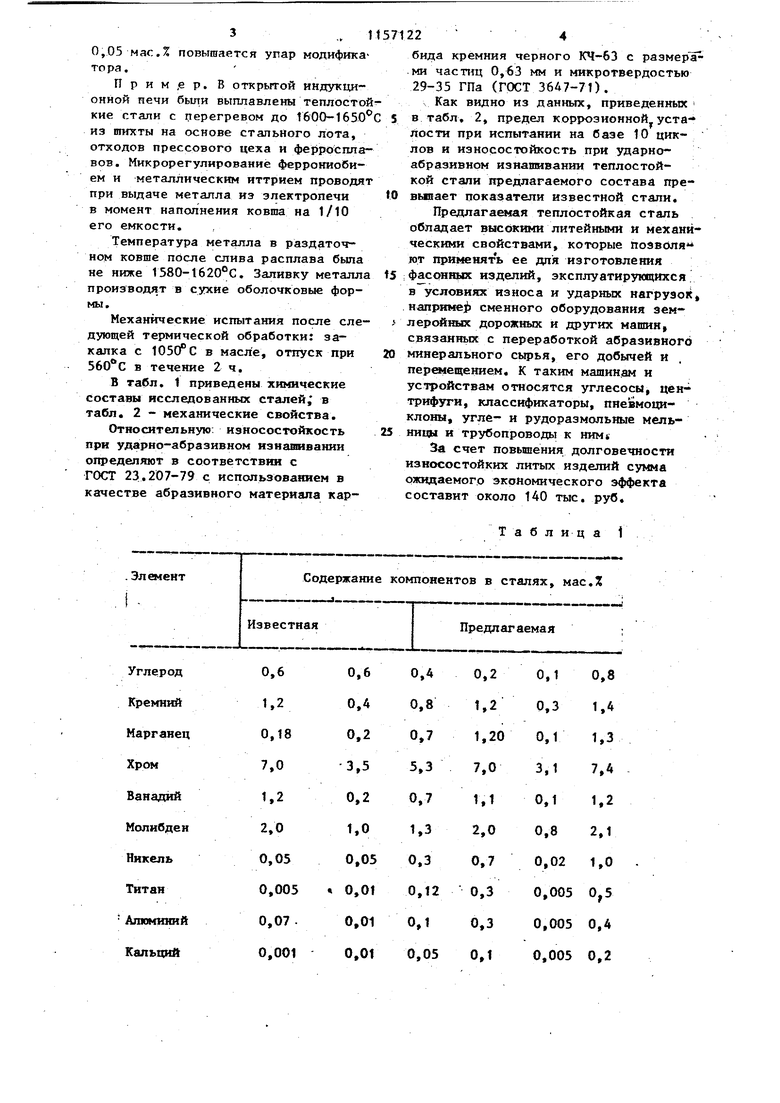

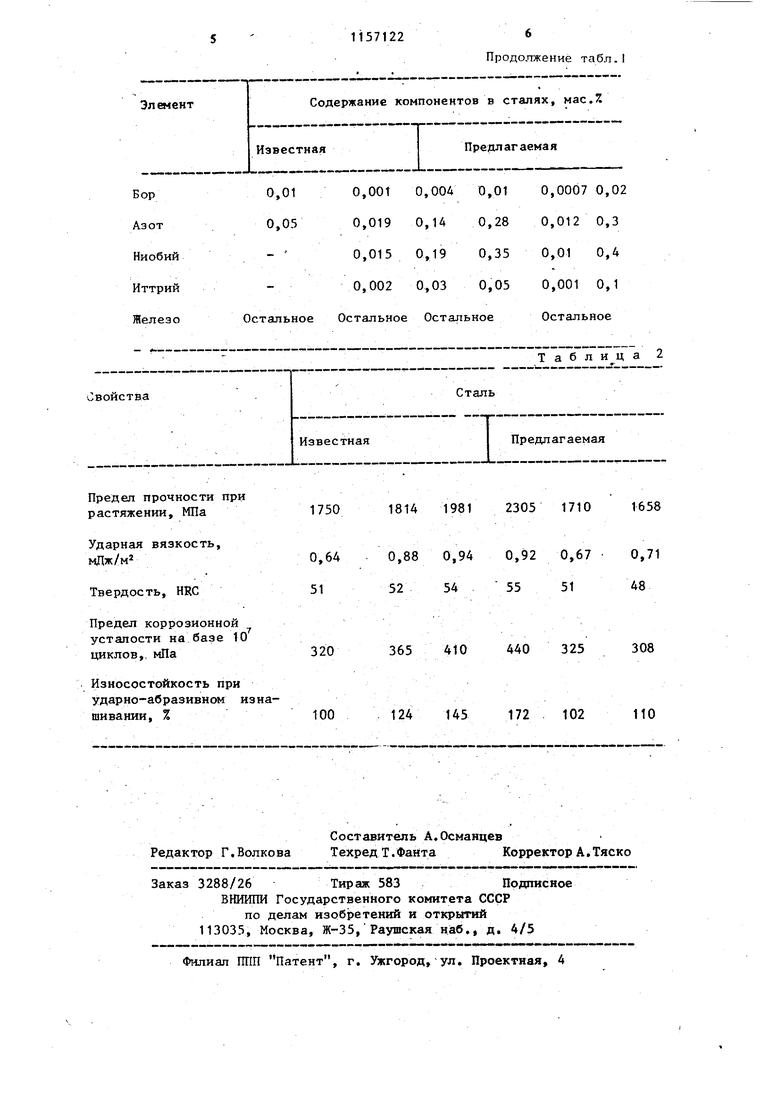

В табл. 1 приведены химические составы исследованных сталей; в табл. 2 - механические свойства.

Относительную: износостойкость

при ударно-абразивном изнашивании отфеделяоот в соответствии с ГОСТ 23.207-79 с использованием в качестве абразивного материала кар22 4

бида кремния черного КЧ-63 с размер1|ми частиц 0,63 мм и микротвердостью 29-35 ГПа (ГОСТ 36Д7-71).

Как видно из данных, приведенных в табл. 2, предел коррозионной усталости при испытании на базе 10 циклов и износостойкость при ударноабразивном изнашивании теплостойкой стали предлагаемого состава превыпает показатели известной стали.

Предлагаемая теплостойкая сталь обладает высокими литейными и механическими свойствами, которые поэволя JOT применять ее дпя изготовления ;фасонных изделий, эксплуатирующихся в условиях износа и ударных нагрузок наприме сменного оборудования землерЫ ных дорожных и других машин, связанных с переработкой абразивного минерального сырья, его добычей и перемещением. К таким машинам и устройствам относятся углесосы, центрифуги, классификаторы, пне вмоциклоны, угле- и рудоразмольные мельницы и трубопроводы к ним

За счет повьш1ения долговечности износостойких литых изделий сумма ожидаемого экономического эффекта составит около 140 тыс. руб.

Таблица 1 ЭлементСодержание ко Известная Бор0,010,001 Азот0,050,019 Ниобий- 0,015 Иттрий-0,002 ЖелезоОстальноеОстальное войстна. „.....„. Известная

Предел прочности при растяжении, МПа

Ударная вязкость,

мДж/м

Твердость, HRC

Предел коррозионной

усталости на базе 10

циклов,, мПа

Износостойкость при ударно-абразивном изшивании, %

Продолжение табл.1

1658

1981 23051710

0,71

0,94 0,920,67

54 5551 48

410 440325

308

145 172102 110 понентов в сталях, мас.% Предлагаемая 0,004 0,010,0007 0,02 0,1А 0,280,012 0,3 0,19 0,350,01 0,4 0,03 0,050,001 0,1 ОстальноеОстальное Таблица2 -- , , «....,1.«... Сталь -.-т- - I Предлагаемая

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНАЯ ХЛАДОСТОЙКАЯ СВАРИВАЕМАЯ СТАЛЬ | 2012 |

|

RU2495149C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2448184C2 |

| ЛИТАЯ ШТАМПОВАЯ СТАЛЬ | 1996 |

|

RU2095460C1 |

| ИЗНОСОСТОЙКАЯ МЕТАСТАБИЛЬНАЯ АУСТЕНИТНАЯ СТАЛЬ | 2019 |

|

RU2710760C1 |

| Биметаллический стальной рулонный прокат толщиной 2-30 мм и биметаллическая прямошовная труба среднего или малого диаметра, сделанная из него | 2024 |

|

RU2836254C1 |

| ИЗНОСОСТОЙКАЯ СТАЛЬ | 1998 |

|

RU2137859C1 |

| Отливка из высокопрочной износостойкой стали и способы термической обработки отливки из высокопрочной износостойкой стали | 2020 |

|

RU2753397C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ КОТЛОВ И ПАРОВЫХ ТУРБИН, РАБОТАЮЩИХ ПРИ УЛЬТРАСВЕРХКРИТИЧЕСКИХ ПАРАМЕТРАХ ПАРА | 2017 |

|

RU2637844C1 |

| Способ производства стального проката для изготовления гибких труб для колтюбинга (варианты) | 2022 |

|

RU2786281C1 |

| СТАЛЬ ДЛЯ РЕЗКИ ПРОКАТА И МЕТАЛЛИЧЕСКОГО ЛОМА | 2008 |

|

RU2422551C2 |

ТЕПЛОСТОЙКАЯ СТАЛЬ, содержащая углерод, , марганец, хром, молибден, ванадий, никель, алюминий, титан, кальций, азот, бор и железо, отличающаяся тем, что, с целью повышения предела коррозионной усталости к износостойкости в условиях ударно-абразивного износа, она дополнительно содержит ниобий и иттрий при следующем соотношении компонентов, мас.%: 0,2-0,6 Углерод 0,4-1,2 Кремний 0,2-1,2 Марганец 3,5-7,0 Хром 1,0-2,0 Молибден 0,2-1,1 Ванадий 0,05-0,7 Никель 0,01-0,3 0,01-0,3 Титан 0,01-0,1 Кальций 0,019-0,28 Азот 0,001-0,01 Бор (Л 0,015-0,35 Ниобий 0,002-0,05 Иттрий Железо Остальное

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление с иглой для прочистки кухонь типа "Примус" | 1923 |

|

SU40A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Теплостойкая сталь | 1979 |

|

SU823453A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-05-23—Публикация

1983-12-05—Подача