110 Изобретение относится к получению лакокрасочных покрытий, обладающих противообрастающими свойствами, и может быть использовано для защиты подвижной части судов от обрастания. Известны составы для противообраста ющих покрытий, содержащие в качестве токсина бистрибутилоловоокиСь ClO Однако такие покрытия имеют недостаточный срок . При увеличении содержания бистрибутилоловоокиси в составе ухудшаются физико-механические показатели покрытия. Наиболее близким кизобретению . (по технической сущности и достигаемому результату является состав для противообрастающего покрытия, включающий сополимер винилхлорипа и винил ацетата, канифоль, бутадиен-нитрильный каучук, цинковые белила, анилид салициловой кислоты, Г -оксид хлорпарафин, пигмент фталоцианиновый голубой, толуол, бутилацета т, ацетон, циклогексанон, сольвент и бистрибутилоловоокись С 2 . Недостатками известного состава являются невысокие физико-механические характеристики и срок службы покрытия. Целью изобретения является повышение физико-механических показателей и срока службы покрытия. Поставленная цель достигается тем, что состав для противообрастающего покрытия, включающий сополимер Бинилхлорида и винилацетата, канифоль, бутадиен-нитрильный каучук, цинковые белила, анилид салициловой кислоты, п-оксид, хлорпарафин, пигмент фталоцианиновый голубой, толуол, бутилацетат, ацетон, циклогексанон и сольвент, дополнительно содержит кремнезем, импрегнированньш бистрибутилоловоокисью, с содержанием последней 55-75% от общей массы полученного продукта при следующем соотношении компонентов состава, мас.%: Сополимер

5,5-5,7 та ,6,4-6,6

1,8-2,2 6,9-8,5

,

1,7-5,0

Импрегнирование кремнезема бистрибутилоловоокисыо (ТБТО) осуществляют при нормальной температуре 18-25 с.

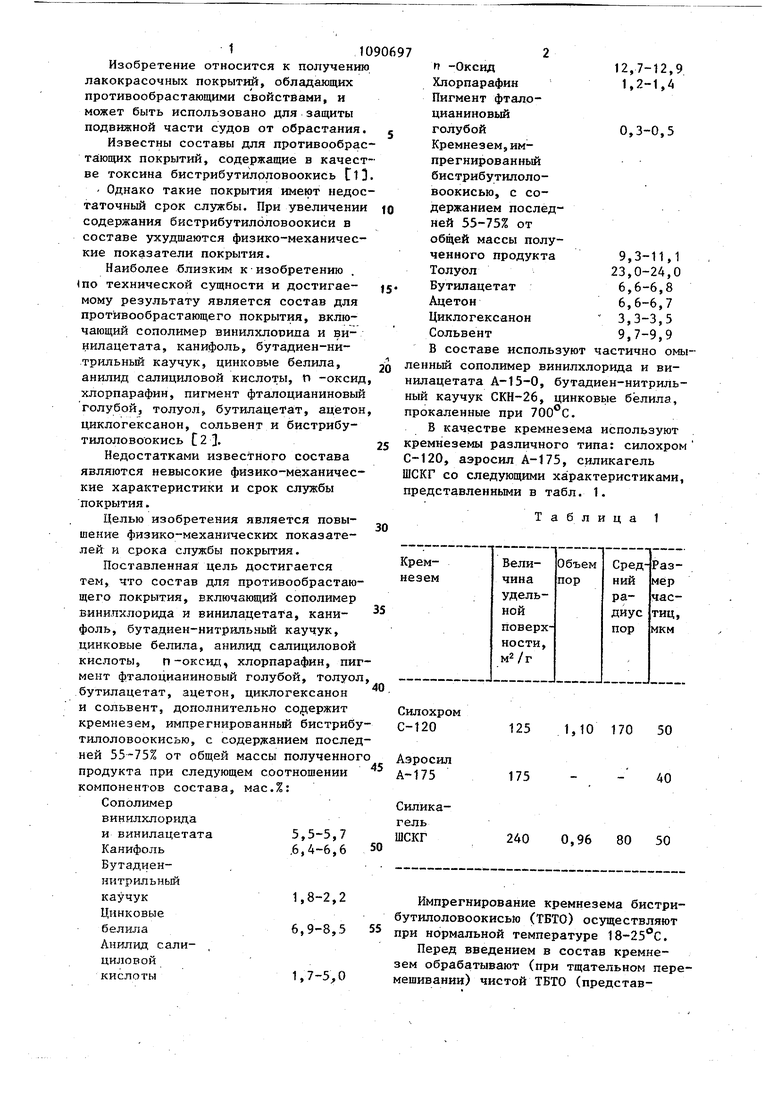

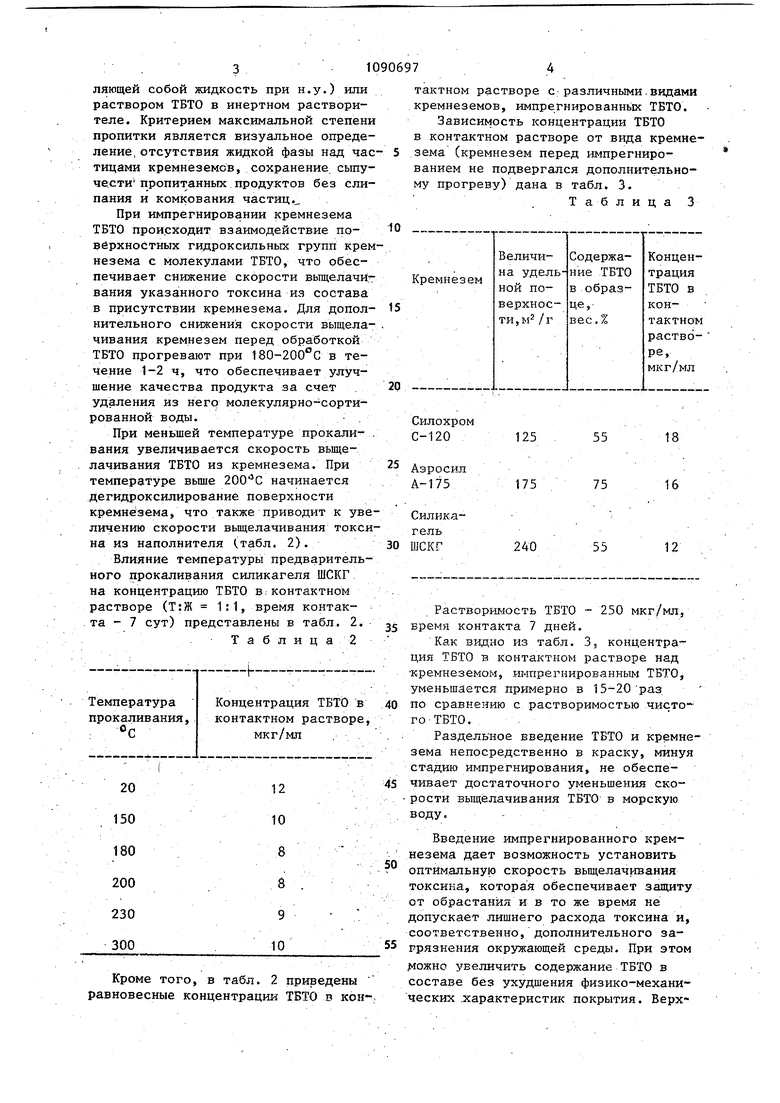

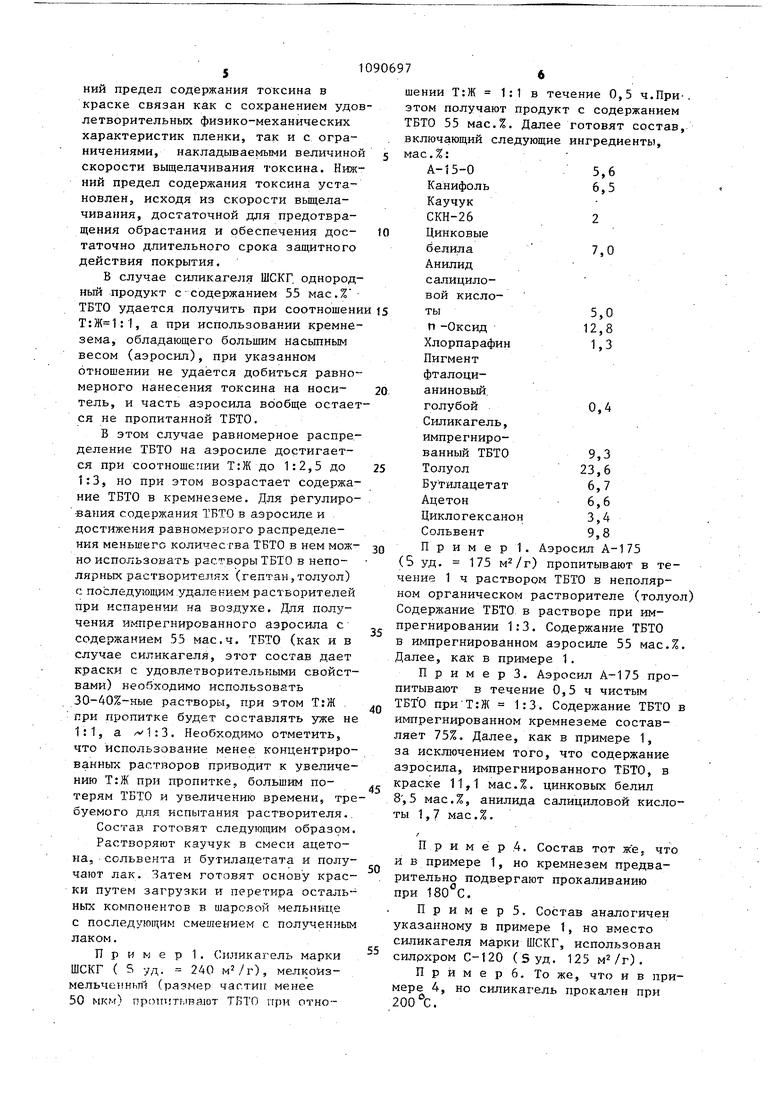

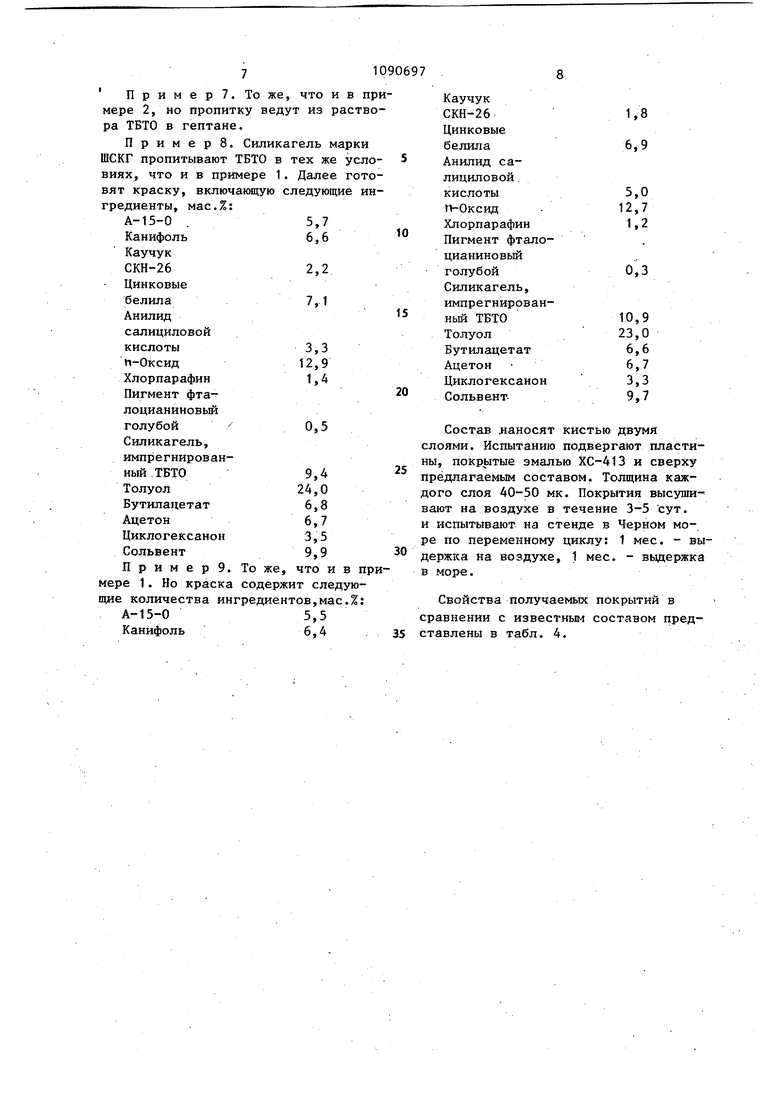

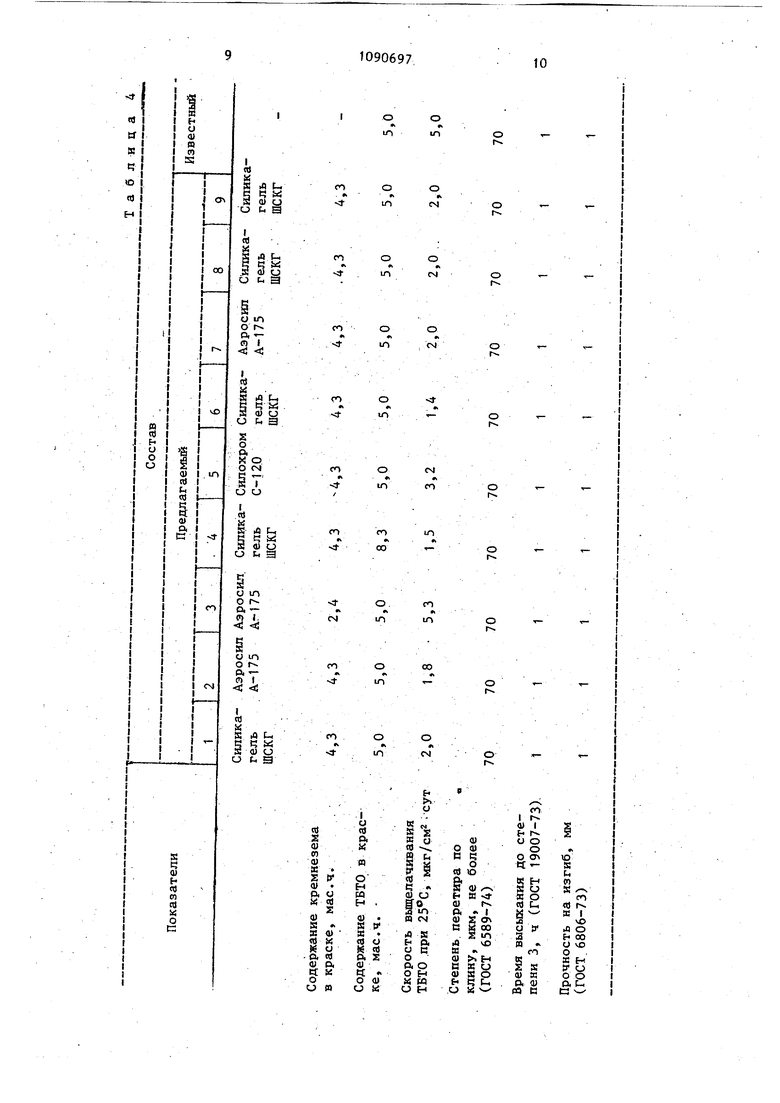

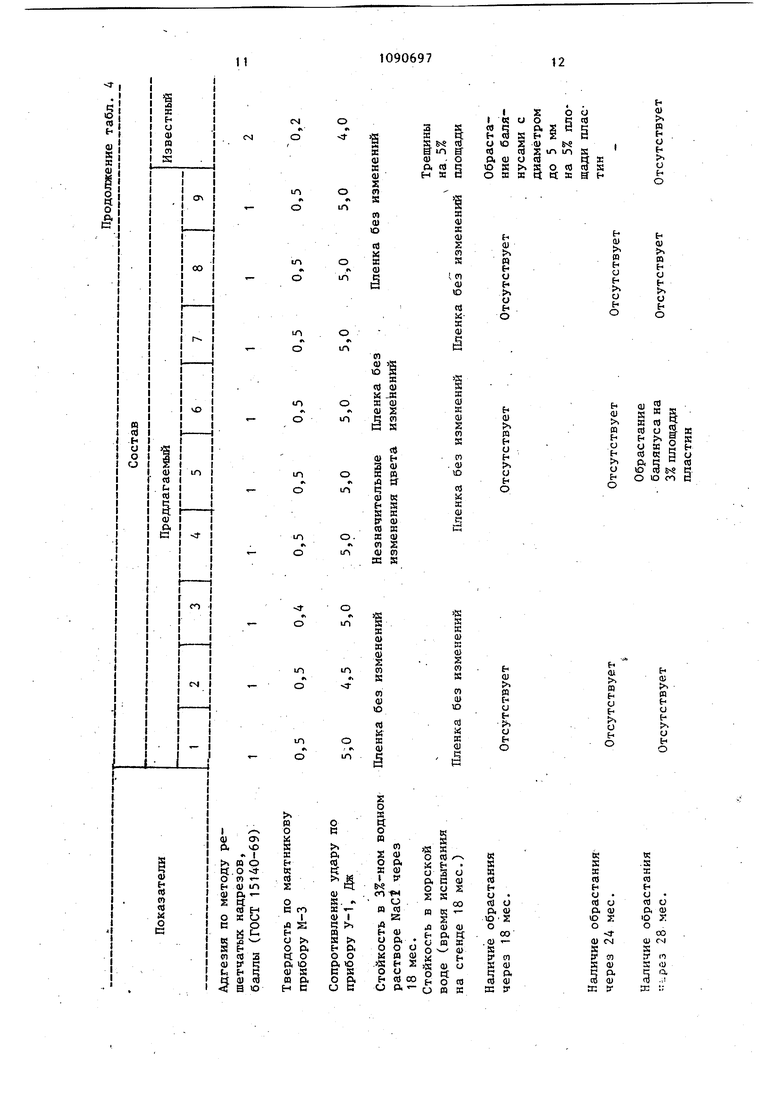

Перед введением в состав кремнезем обрабатывают (при тщательном перемешивании) чистой ТБТО (представп -Оксид12,7-12,9 Хлорпарафин1,2-1,4 Пигмент фталоцианиновыйголубой0,3-0,5 Кремне 3 ем,импрегнированныйбистрибутилоловоокисью, с содержанием последней 55-75% от общей массы полученного продукта 9,3-11,1 Толуол23,0-24,0 Бутилацетат6,6-6,8 Ацетон6,6-6,7 Циклогексанон 3,3-3,5 Сольвент9,7-9,9 В составе используют частично омыньй сополимер винилхлорида и виацетата А-15-0, бутадиен-нитрилькаучук СКН-26, цинковые белила, каленные при . В качестве кремнезема используют мнеземы различного типа: силохром 20, аэросил А-175, силикагель Г со следующими характеристиками, дставленными в табл. 1. Т а б л и ц а 1 : . 31 ляющей собой жидкость при н.у.) или раствором ТБТО в инертном растворителе. Критерием максимальной степени пропитки является визуальное определение, отсутствия жидкой фазы над ча тицами кремнеземов, сохранение сыпучести пропитанных продуктов без слипания и комкования частиц. При импрегнировании кремнезема ТБТО происходит взаимодействие повёрхностных гидроксильных групп крем незема с молекулами ТБТО, что обеспечивает снижение скорости выщелачиг вания указанного токсина из состава в присутствии кремнезема. Для допол нительного снижения скорости выщела чивания кремнезем перед обработкой ТБТО прогревают при ISO-ZOO C в течение 1-2 ч, что обеспечивает улучшение качества продукта за счет . удаления из негр молекулярно-сортированной воды. . При меньшей температуре прокали- вания увеличивается скорость выщелачивания ТБТО из кремнезема. При температуре вьше начинается дегидроксилирование поверхности кремнезема, что также приводит к уве личению скорости выщелачивания токси на из наполнителя (табл. 2). Влияние температуры предварительного црокаливания силикагеля ШСКГ на концентрацию ТБТО в.контактном растворе (Т:Ж 1:1, время контакта - 7 сут) представлены в табл. 2 Таблица2 Концентрация ТБТО в Температура прокаливания. контактном растворе, мкг/мл Кроме того, в табл. 2 приведены равновесные концентрации ТБТО в кон7тактном растворе с различными-видами кремнеземов, импрегнированнь1х ТБТО. Зависимость концентрации ТБТО в контактном растворе от вида кремнезема (кремнезем перед импрегнированием не подвергался дополнительному прогреву) дана в табл. 3. Таблица 3 Силохром С-120 Аэросил А-175 Силика250 мкг/мл. Растворимость ТБТО время контакта 7 дней. Как видно из табл. 3; концентрация ТБТО в контактном растворе над кремнеземом, импрегнированным ТБТО, уменьшается примерно в 15-20раз, по сравнению с растворимостью чисто- го-ТБТО. . Раздельное введение ТБТО и кремнезема непосредственно в краску, минуя стадию импрегнирования, не обеспечиваеТ достаточного уменьшения скорости выщелачивания ТБТО в морскую воду. Введение импрегнированного кремнезема дает возможность установить оптимальную скорость вьш;елачивания токсина, которая обеспечивает защиту от обрастания и в то же время не допускает лишнего расхода токсина и, соответственно, дополнительного заррязнения окружающей среды. При этом можно увеличить содержание ТБТО в составе без ухудшения физико-механических .характеристик покрытия. ВерхНИИ предел содержания токсина в краске связан как с сохранением удо летворительных физико-механических характеристик пленки, так и с ограничениями, накладываемыми величино скорости выщелачивания токсина. Ниж ний предел содержания токсина установлен, исходя из скорости вьвделачивания, достаточной для предотвращения обрастания и обеспечения достаточно длительного срока защитного действия покрытия, В случае силикагеля ШСКГ однород ный продукт с-содержанием 55 мас.% ТБТО удается получить при соотношени , а при использовании кремне зема, обладающего болыпим насыпным весом (аэросил), при указанном отношении не удаётся добиться равномерного нанесения токсина на носитель, и часть азросила вообще остает ся не пропитанной ТБТО, В этом случае равномерное распределение ТБТО на аэросиле достигается при соотношении Т:Ж до 1:2,5 до 1:3, но при этом возрастает содержание ТБТО в кремнеземе. Для регулиро вания содержания ТБТО в аэросиле и достижения равномерного распределения меньшего количества ТБТО в нем можно использовать растворы ТБТО в неполярных pacTBOpHTBJiHx (гептан,толуол) с последующим .удалением растворителей при испарении на воздухе. Для получения импрегнированного аэросила с содержанием 55 мае,ч, ТБТО (как и в случае силикагеля, этот состав дает краски с удовлетворительными свойствами) необходимо использовать 30-40%-ные растворы, при этом Т:Ж , - при пропитке будет составлять уже не 1:1, а , Необходимо отметить, что использование менее концентрированных растворов приводит к увеличению Т:Ж при пропитке, большим потерям ТБТО и увеличению времени, тре буемого для испытания растворителя.. Состав готовят следующим образом Растворяют каучук в смеси ацетона, - сольвента и бутилацетата и получают лак. Затем готовят основу краски путем загрузки и перетира остальных компонентов в шаровой мельнице с последующим смешением с полученным лаком, Пример 1, Силикагель марки ШСКГ ( 5 уд. 240 м2/г), мелкойзмельчеиньл1 (размер частиц менее 50 мкм) про1П тывают ТБТО ггри отношении Т:Ж 1:1 в течение 0,5 ч.При-. этом получают продукт с содержанием ТБТО 55 мас.%. Далее готовят состав, включающий следующие ингредиенты, мае,%: А-15--05,6 Канифоль6,5 Каучук СКН-262 Цинковые белила7,0 Анилид салициловой кислоты5,0 п -Оксид12,8 Хлорпарафин 1,3 Пигмент фталоцианиновый, голубой0,4 Силикагель, импрегнированный ТБТО Толуол Бутилацетат Ацетон Циклогексанон Сольвент П р и м е р 1. Аэросил А-175 (5 уд. 175 ) пропитывают в течение 1 ч раствором ТБТО в неполярном органическом растворителе (толуол) Содержание ТБТО в растворе при импрегнировании 1:3. Содержание ТБТО в импрегнированном аэросиле 55 мас.%. Далее, как в примере 1, Примерз, Аэросил А-175 пропитывают в течение 0,5 ч чистым ТБТО при-Т:Ж 1:3. Содержание ТБТО в импрегнированном кремнеземе составляет 75%, Далее, как в примере 1, за исключением того, что содержание аэросила, импрегнированного ТБТО, в краске 11,1 мас,%, цинковых белил 8,5 мас,%, анилида салициловой кислоты 1,7 мае.%. П р и м е р .4. Состав тот же, что и в примере 1, но кремнезем предварительно подвергают прокаливанию при 180 С. П р и м е р 5. Состав аналогичен указанному в примере 1, но вместо силикагеля марки ШСКГ, использован силрхром С-120 (Зуд, 125 ) , Примерб. Тоже, что и в примере 4, но Силикагель прокапен при 200 Т, Пример. То же, что и мере 2, но пропитку ведут из р ра ТБТО в гептане. Примерз. Силикагель м ШСКГ пропитывают ТБТО в тех же виях, что и в примере 1. Далее вят краску, включающую следующ гредиенты, мас.%: А-15-0 .5,7 Канифоль6,6 Каучук СКН-262,2 Цинковые белила7,1 Анилид салициловой кислоты3,3 я-Оксид12,9 Хлорпарафин1,4 Пигмент фталоцианиновыйголубой 0,5 Силикагель, импрегнированный ТБТО Толуол Бутилацетат Ацетон Циклогексанон Сольвент П р и м е р 9. То же, что и мере 1. Но краска содержит сле щие количества ингредиентов,ма А-15-05,3 Канифоль6,4 Каучук СКН-26 Цинковые белила Анилид салициловой . кислоты tv-Оксид Хлорпарафин Пигмент фталоцианиновьйголубой Силикагель, импрегнированный ТБТО Толуол Бутилацетат Ацетон Циклогексанон Сольвент Состав ланосят кистью двумя ями. Испытанию подвергают пластипокрытые эмалью ХС-413 и сверху длагаемым составом. Толщина кажо слоя 40-50 мк. Покрытия высушит на воздухе в течение 3-5 сут. спытывают на стенде в Черном мо-. по переменному циклу: 1 мес. - выжка на воздухе, 1 мес. - выдержка оре. войства получаемых покрытий в внении с известным составом предвлены в табл. 4.

о

S

о г

1Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для устройства покрытия пола | 1989 |

|

SU1735249A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОТИВООБРАСТАЮЩЕЙ ЭМАЛИ | 2009 |

|

RU2394864C1 |

| Универсальная композиция покрытия против обрастания и коррозии для воздушного и подводного нанесения | 2023 |

|

RU2813094C1 |

| Способ получения противообрастающей эмали по резине | 2018 |

|

RU2690809C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНО-ДЕКОРАТИВНЫХ ПОКРЫТИЙ | 2003 |

|

RU2228346C1 |

| КОМПОЗИЦИЯ ДЛЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ (ЕЕ ВАРИАНТЫ) | 2005 |

|

RU2283330C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕОБРАСТАЮЩИХ КРАСОК | 1970 |

|

SU267788A1 |

| Способ получения противообрастающей эмали | 2019 |

|

RU2713354C1 |

| Необрастающая краска | 1967 |

|

SU273905A1 |

| НИТРОЦЕЛЛЮЛОЗНАЯ ЭМАЛЬ | 1999 |

|

RU2167899C1 |

СОСТАВ ДЛЯ ПРОТИВООБРАСТА10ЩЕГО ПОКРЫТИЯ, включающий сополимер винилхлорида и винилацетата, канифольj бутадиен-нитрильный каучук, цинковые белила, анилид салициловой кислоты, П -оксид, хлорпарафин, пигмент фтало,цианиновый голубой, толуол, бутилацетат, ацетон, циклогексанон и сольвент, отличающийся тем, что, с целью повышения физико-механических показателей и срока службы покрытия, он дополнительно содержит кремнезем, импрегнированный бистрибутилоловоокисью, с содержанием последней 55-75% от общей массы полученного продукта 4§7ч0 0::й ЛЯ s F siJ«J4a:,, Ш&Ш( I при следующем соотношении компонентов состава, мас.%: Сополимер винилхлорида 5,5-5,7 и винилацетата 6,4-6,6 Канифоль Бутадиеннитрильный 1,8-г2,2 каучук N Цинковые 6,9-8,5 белила Анилид салициловой кислоты л -Оксид Хлорпарафин Пигмент фталоцианиновый голубой Кремнезем, импрегнированный бистрибутилоловоокисью, с содержанием посЮ ледней 55-75% о.т общей массы поО5 лученного про9,3-11,1 со дукта 23,0-24,0 Толуол. 4j 6,6-6,8 Бутилацетат 6,6-6,7 Ацетон 3,3-3,5 Циклогексанон 9,7-9,9 Сольвент

n

ел

со

-4го

з«п

А

t

fO

ч

СМ

СП

ч

ого

k

-

о

Г-.

о

1

о г CVI

о

NJ

о г.

о

Г.

CV4

|

о г со

о г

о

r-N

00

о г

о

I

о г.

f

131090697U

Состав для противообрастающегочение 28 мес. (по сравнению с 18 мес,

покрытия по изобретению позволяет ре-для известного) в условиях переменногулировать скорость вьпцелачиваиияго воздействия воды и атмосферы при

токсина и получать покрытия, защищаю-сохранении высоких физико-мещие поверхность от всех видов живот- ханических и защитных показаного и растительного обрастания в те-телей.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гуревич E.G | |||

| и др | |||

| Защита морских судов от обрастания..Л., Судостроение, 1978, с | |||

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для очищения сточных вод | 1916 |

|

SU519A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1984-05-07—Публикация

1982-05-28—Подача