Изобретение относится к черной металлургии, конкретнее к производству качественных ванадийсодержащих сталей в мартеновских и электродуговых печах. Известен способ получения вангщи содержащей стали с использованием ванадиевого металлоотсбва fl Недостатком указанного способа .является очень высокий угар ванадия (до 50%) при использовании для производства мартеновской стали и невы сокие механические свойства готового металла. Наиболее близким по технической сущности и достигаемому эффекту к изобретению является сЛособ получе,ния ванадийсодержащей стали, включа ющий расплавление шихты, предварительное раскисление, легирование ванадием, ферросиликованадиевой лигатурой, содержащей 10-13%|/и 7-14% Si (отношение ванадия к кремнию 0,7-1,91 и окончательное раскисление стали. Использование такой лигатуры позволяет повысить механические свойства стали, снизить потери ванадияf Изве.стный способ обладает рядом недостатков, особенно при{ленительно к выплавке специальных сталей, например 12Х1МФ, для производства котельной заготовки: высокое содержание в ферросиликованадиевой лигатуре железа (65%) не позволяет вводить эту лигату-ру в ковш в количествах, обеспечивающих необходимое содержание ванадия в стали(до 20 кг/т), из-за значител ного снижения температуры металла; даже введение половины расчетного кЬлйчества лигатуры в ковш приводит к необходимости перегрева металла в печи на 15-20°, что недопустимо для спецсталей, так как прц этом в поверхностном слое слитка образуются газовые пузыри, при разливке плавок часто происходит образование настылей в ковш что затрудняет разливку и увеличивает брак металла, механические свойства стали, полученной с использованием указанной лигатуры, ниже, чем с феррованадием, при этом имеет место повышенная загрязненность оксидными включениями, в 40% случаев балл по оксидам выше допустимого (4,5-5,0) против 20% при использовании феррованадия; потери ванадия в случае введения половины расчетного количества лигатуры в мартеновскую печь достигают 20-25%. Целью изобретения является умень шение потерь ванадия, снижение брака металла и повышение его механиче них свойств. Поставленная цель достигается тем, что согласно способу получения ванадийсодержащей стали, включающему расплавление шихты, предварительное раскисление, легирование ванадием, ферросиликованадиевой лигатурой, и окончательное раскисление стали, предварительное раскисление, легирование ванадием и окончательное раскисление стали проводят одной ферросиликованадиевой лигатурой, содержащей 30-45% кремния при отношении в ней ванадия и кремния 0,2-0,5, при этом в печь за 15-20 мин до выпуска вводят-40-60% расчетного количества этой лигатуры на получение требуемого содержания ванадия в готовой стали, а оставшуюся часть этой лигатуры вводят в ковш. Предлагаемый способ получения ванадийсодержащей стали имеет следующие преимущества по сравнению с известным:1.Суммарный угар ванадия в ковше и в печи не превышает 10% за счет наличия в лигатуре большого количества кремния, находящегося не только в механическом контакте, но и в химических соединениях с ванадием и тем самым предохраняющего его от окисления. 2.Тепловой эффект растворения лигатуры в жидкой стали благодаря высокому содержанию кремния близок к нулю, 5 результате чего появляется возможность до 60% ее вводить в ковш (до 15 кг/т стали). . i При этом достигается минимальный . угар ванадия - 8% и незначительное снижение температуры металла в ковше. 3.Снизился на 40-50% брак металла, образующийся за счет его вынужденного перегрева в печи или переохлаждения в ковше, и получается металл с более высокими механическими свойствами (например, ударная вязкость возрастает на 10%}. 4.Повысилась технологичность процесса, так как предварительное раскисление, легирование ванадием и окончательное раскисление металла проводят одним и тем же материалом железованадийкремниевой лигатурой. При этом .исключается применение ферросилиция, силикомарганца и др., необходима только добавка ферромарганца и флюсов. Лигатура, применяемая в предлагаемом способе, содержит ванадий и кремний.в таком количестве, что при введении с ее помощью 0,08-0,20% ванадия в сталь одновременно получается 0,12-0,60% кремния в готовом металле. При получении наиболее массовых марок сталей, содержащих до 0,12% ванадия, при использовании лигатуры по предлагаемому способу в них получается до 0,40% кремния, что соответствует

требованиям ГОСТов (например, ГОСТ 977-75).

Плавку по предлагаемому способу проводят следующим образом.

Расплавление шихты, окислительный |период,- наведение шлака производится как в известном способе.

В печь за Г5-20 мин до выпуска металла вводят железокремнийванадиевую лигатуру, содержащую 30-45% кремния при отношении в ней ванадия и кремния 0,2-0,5, из расчета получения 40-60% заданного содержания ванадия (например, 0,05%, при базовом содержании ванадия в лигатуре 8% это.составляет 6,25 кг на 1 т ста ли Или 940 кг на 150 т плавки. Одно временно происходит и предварительное раскисление металла, так как вместе с лигатурой вводится около 2 кг кремния на 1 т стали, что обеспечивает с учетом угара около 0,15% его содержания в стали. За 15-20 мин лигатура успевает расплавиться причем более 80% ванадия переходит в металл, а около 40% кремния окисляется и переходит в шлак, уменьшая концентрацию кислорода в металле и предохраняя ванадий от окисления. Если ввести лигатуру раньше, чем за 20 мин, например за 25-30 мин, то предварительно раскисленный металл в течение 10 мин подвергается окислительному действию факела, что приводит к увеличению угара ванадия и кремния. Введение лигатуры позднее, чем за 15 мин до выпуска не позволяет ей расплавиться и растводэиться в металле, что в свою очередь приводит к увеличению потерь вана-, дия и удорожанию плавки.

В ковш перед выпуском стали присаживают оставшееся расчетное количество этой лигатуры (в общем случае 5-15 кг/т стали). При этом дополнительно О,04-0., 12% ванадия {угар менее 5%) и 0,15-0,40% кремния (угар около 10%1 . Количество лигатуры рассчитывается исходя

из марки стали и заданного содержания ванадия и кремния. Соотношение этих компонентов в лигатуре (0,2.- 0,51 удовлетворяет большинству литейных и деформируемых конструкционных сталей и некоторым спецсталям.

Количество кремния в лигатуре по предлагаемому способу выплавки ванадийсодержащей стали, а также соотношение ванадий/кремний и способ введения лигатуры установлены опытным путем при следующих условиях:

1. Менее 30% кремния в лигатуре не обеспечивает близкого к нулю теплового эффекта растворения ее

в стали, что приводит к переохлажцению металла в ковше и, как следствие, к повышенному браку и снижению механических свойств. При этом повышается угар ванадия в печи.

2.Более 45% кремния приводит

к повышенному его содержанию в металле (более 0,6%(, что является браковочным признаком для большин10ства сталей.

3.Отношение ванадий/кремний 0,2 соответствует получению литейных ванадийсодержащих сталей, в которых концентрация ванадия составляет 0,08-0,12%, а кремния - 0,4-0,6%.

5 Если это отношение меньше чем 0,2, то содержание кремния в металле превысит допустимые пределы.

, 4. Отношение ванадий/кремний 0,5 соответствует получению конструк0:ционных и некоторых спецсталей, содержание кремния в которых не превышает 0,4%. Если это соотношение больше чем 0,5,- то возникает н обходимость дополнительной присадки

5 ферросилиция, а также повышается угар ванадия в печи.

5.Присадка в печь менее 40% расчетного количества лигатуры приводит к необходимости значительных

0 присадок ее в ковш, что приводит

к заметному понижению температуры металла, и, как следствие, к повышенному браку и снижению уровня механических свойств стали.

5

6.Присадка в печь более 60% лигатуры приводит к повышенному угару ванадия, так как угар ванадия

в печи достигает 15%, а в ковше менее 5%.

0

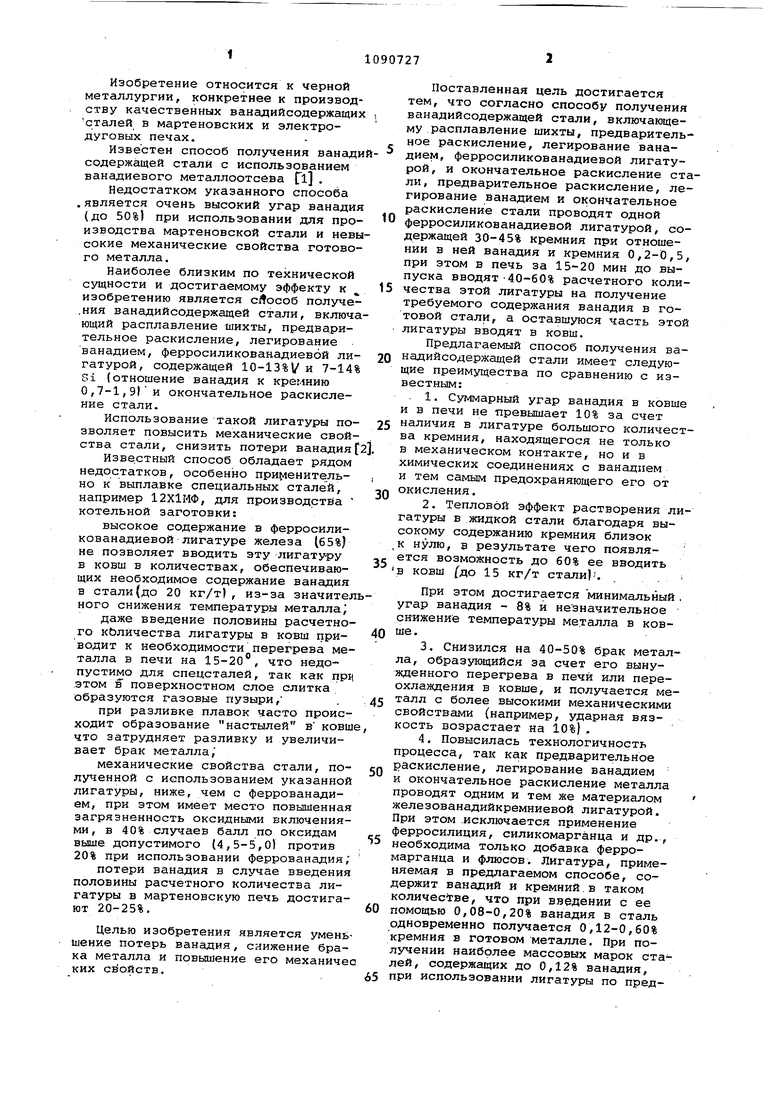

П р и м е р . По предлагаемому и известному способам получения ванадийсодержащей стали проведены лабораторные исследования, а также полупрог-ишленные плавки стали 20Г1ФЛ в 0,5т-ной дуговой электропечи.

5

В процессе исследований контролировали расход и дозировку лигатурн ее состав, содержание ванадия и кремния вготовой стали и угар этих .элементов.Готовую сталь раз0ливали в изложницы на слитки цилиндрической формы массой по 200 кг, а также заливали трефовидные пробы по РОСТ 977-74 для изготовления образцов на механические испытания.

5 В слитках проверяли загрязненность оксидными включениями (балл включений) . Браковочным признаком служил балл включений 5 и более. Впоследствии проведены механические .испыта

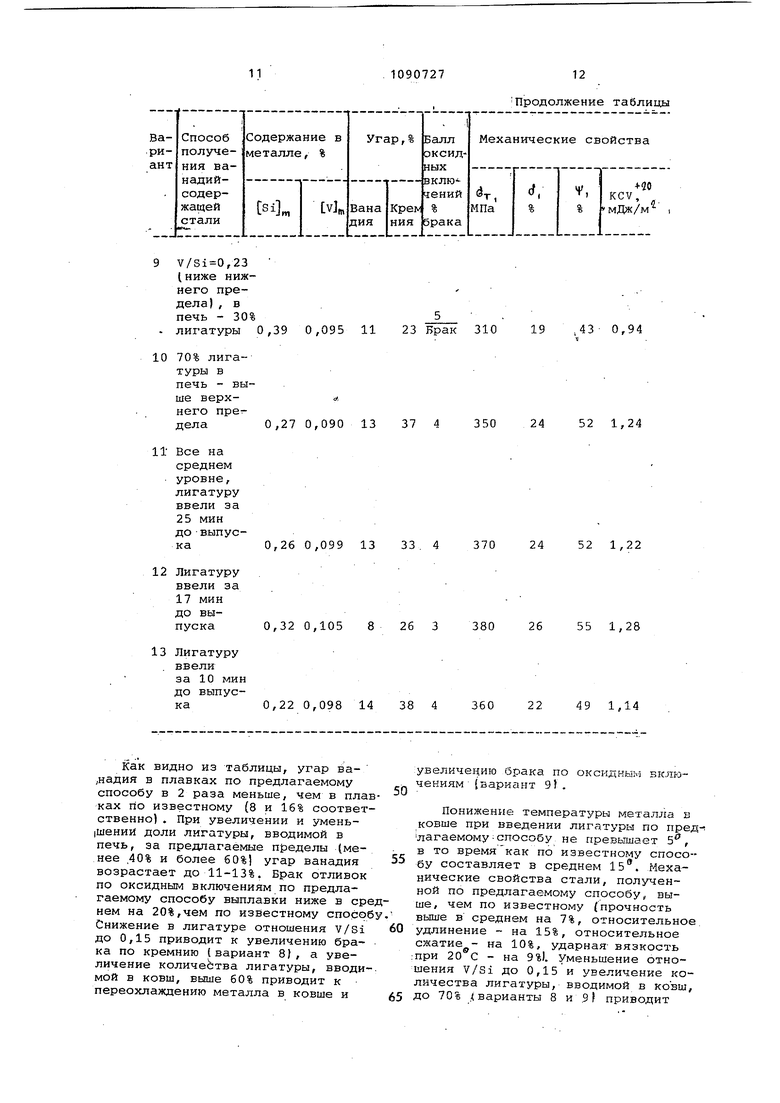

0 ния образцов стали на прочность, пластичность и ударную вязкость при комнатной температуре. Все результаты исследований приведены, в таблице.

Извест- 5,4 5,3 10,0 11,0 68,0 11,0 15

ный

(средние

по 10

плавкам

данные) ,2

(нижний

предел1,й

печь 50%

лигатуры 8,9 8,9 17,8 30,0 б .54 10,0 5 ,5

(верхний

пределу,

в печь 50% лигатуры 2,7 2,7 5,4 45

. ,35 . I средний уровень), в печь 50% лигатуры 4,75 4,75 9,5 35

5. ,23 в печь 40% лигатуры 5,5 8,2 13,7 35

. ,23 в печь 60% лигатуры 8,1 5,4 13,5 35

7; ,23 в печь 50% лигатуры 6,8 6,8 13,6 35

. ,15 (ниже нижнего предела ,

в печь - 10,1 10,1 20,2 35 50%, лигатуры

22 18 15,0 О

12 41 12,0 2

8 46 11,0 4

8 46 11,0 2,5

8 46 11,0 3

51 9,0 5

10907278

iПродолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ легирования и модифицирования основной стали | 1986 |

|

SU1420030A1 |

| Способ раскисления и легирования ванадийсодержащей нестареющей стали и смесь для его осуществления | 1986 |

|

SU1366537A1 |

| СПОСОБ ПРОИЗВОДСТВА МИКРОЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ | 1997 |

|

RU2118380C1 |

| СПОСОБ РАСКИСЛЕНИЯ, МОДИФИЦИРОВАНИЯ И МИКРОЛЕГИРОВАНИЯ ВАНАДИЕМ СТАЛИ | 1997 |

|

RU2120477C1 |

| Способ раскисления и легирования низкоуглеродистой ванадийсодержащей электростали | 1988 |

|

SU1659493A1 |

| Способ выплавки низколегированной азотсодержащей стали | 1987 |

|

SU1713941A1 |

| Лигатура для раскисления и легирования сталей и чугунов | 1976 |

|

SU559992A1 |

| СПОСОБ РАСКИСЛЕНИЯ, МОДИФИЦИРОВАНИЯ И МИКРОЛЕГИРОВАНИЯ СТАЛИ ВАНАДИЙСОДЕРЖАЩИМИ МАТЕРИАЛАМИ | 1998 |

|

RU2140995C1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩИХ СТАЛЕЙ И СПЛАВОВ | 1999 |

|

RU2144089C1 |

| Способ выплавки низколегированной ванадийсодержащей стали | 2016 |

|

RU2626110C1 |

СПОСОБ ПОЛУЧЕНИЯ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ, включающий расплавление шихты, предварительное раскисление, легирование ванадием, ферросиликованадиевой лигатурой и окончательное раскисление стали, отличающийся тем, что, с целью :уменьшения потерь ванадия снижения брака металла и повышения его механических свойств, предварительное раскисление, легирование ванадием и окончательное раскисление стали проводят одной ферросиликованадиевой лигатурой, содержащей 3045% кремния при отношении в ней ванадия и кремния 0,2-0,5, при этом в печь.за 15-20 мин до выпуска вво- дят 40-60% расчетного количества этой лигатуры на получение требуемого содержания ванадия в готовой стали, а оставшуюся часть этой лига туры вводят в ковш.

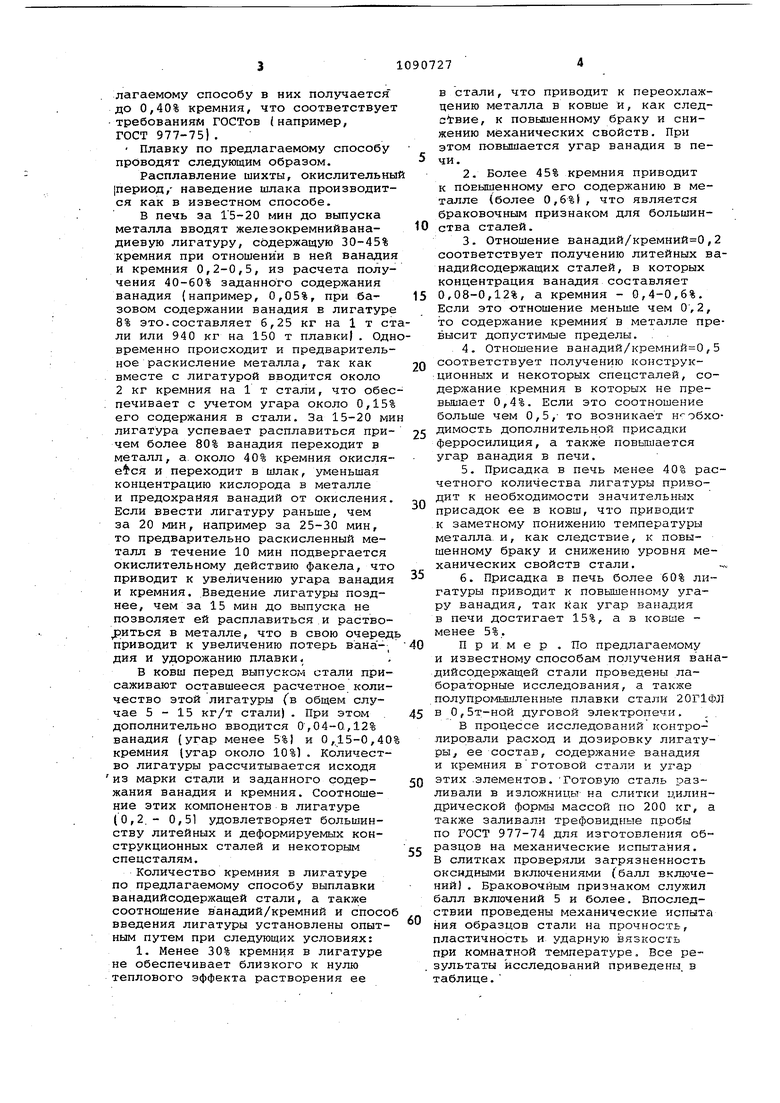

,23 (ниже нижнего предела) , в печь 30% лига- 4,0 9,4 13,4 туры

70% лигатуры в печь выше верхнего предела 9,1 3,9 13,0

4,75 4,75 9,5 35

4,75 4,75 9,5 35 12 41 12,0 2

4,75 4,75 9,5 35

8 46 11,0 6

8 46 11,0. 3

12 41 12,0 2

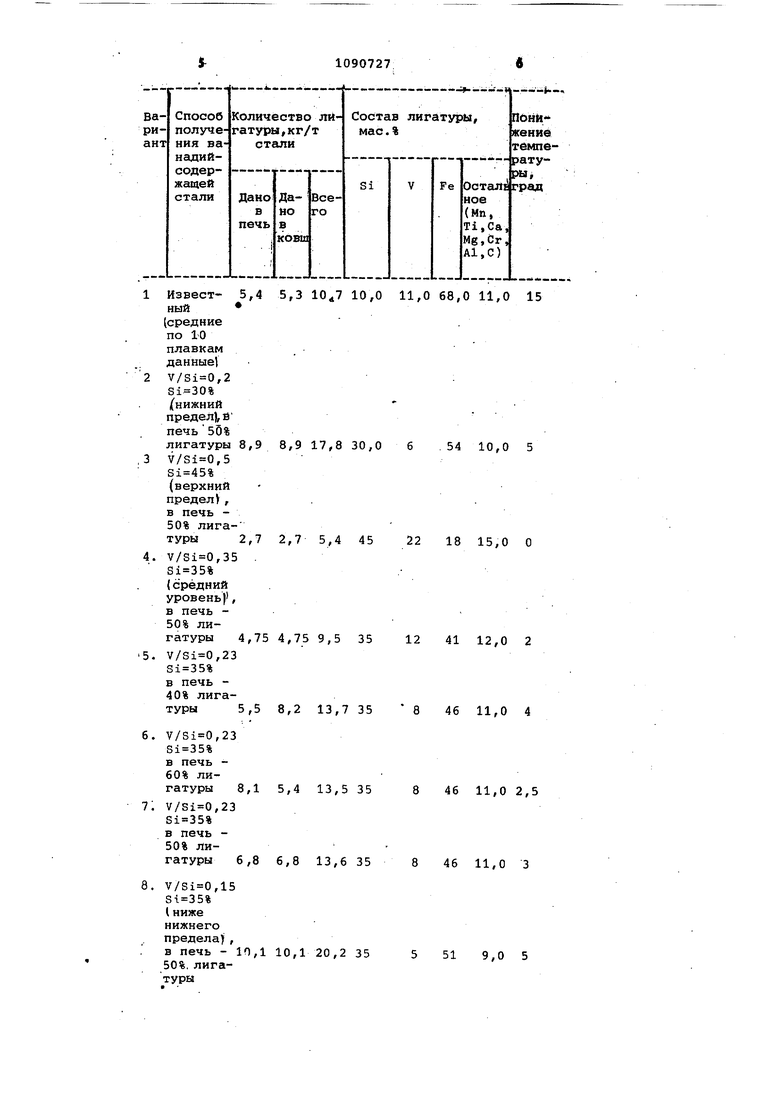

12 41 .12,0 2 :1 Извест: ный (средние по 10 плавкам 0,37 ОДОО 16 32 . данные) 2 нижний предел в печь 50% ли0,44 0,096 10 30 4 365 гатуры

,

(верхний пределГ, в печь 50% ли0,26 0,110 7 244 350 28 57 1,26 гатуры

V/Si 0,35, .5%

(средний V уровень, в печь 50% лигатуры 0,32 0-, 105 8

V/Si 0,23j, .

в печь 40% лигатуры 0,42 0,102 7

V/Si 0,23 )

В печь 60% лигатуры 0,40 0,098 9

0,38 О,100 8 27 3 370 25 56 1,36

0,57 0,090 11 29

Продолжение таблицы 4,5 340 20%

3 380 26 55 1,28

26

28 4 355 27 58 1,34

31

3 375 27 54 1,30

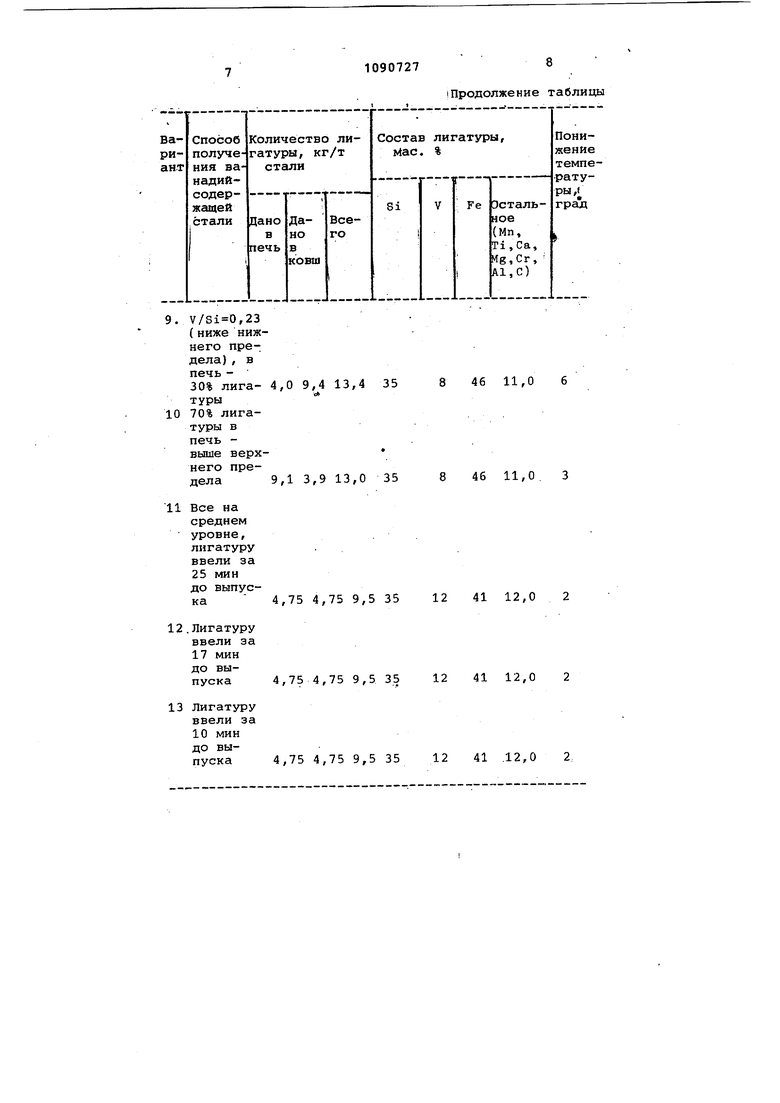

290 17 23 0,75 51 1,20 3 6 54 1,31 ,23 I ниже нижнего предела) , в печь - 30% 0,095 11 23 Брак 310 лигатуры 0,39 10 70% лигатуры в печь - выше верхнего прег0,27 0,090 13 37 4 дела 11Все на среднем уровне, лигатуру ввели за 25 мин до -выпус0,26 0,099 13 33. 4 370 ка 12Лигатуру ввели за 17 мин до вы0,32 0,105 8 26 3 380 пуска 13Лигатуру ввели за 10 мин до выпус0,22 0,098 14 38 4 360 ка Как видно из таблицы, угар ва;Надия в плавках по предлагаемому способу в 2 раза меньше, чем в плав ках по известному (8 и 16% соответственно) . При увеличении и умень|ШениИ доли лигатуры, вводимой в печь, за предлагаемые пределы (менее ,40% и более 60%) угар ванадия возрастает до 11-13%. Брак отливок по оксидным включениям по предлагаемому способу выплавки ниже в сре нем на 20%,чем по известному способ Снижение в лигатуре отношения v/Si до 0,15 приводит к увеличению брака по кремнию (вариант 8), а увеличение количества лигатуры, вводимой в ковш, выше 60% приводит к переохлаждению металла в ковше и

Продолжение таблицы 19 .43 0,94 350 24 52 1,24 4 52 1,22 6 55 1,28 2 49 1,14 :увеличецию брака по оксидным включениям (sapHciHT 9} . Понижение; температуры металла в ковше при введении лигатуры по пред чагаемому-способу не превышает 5, в то время как по известному способу составляет в среднем 15. Механические свойства стали, полученной по предлагаемому способу, выше, чем по известному {прочность выше в среднем на 7%, относительное удлинение - на 15%, относительное сжатие - на 10%, ударная вязкость :При 20 с - на 9%). Уменьшение отношения V/Si до 0,15 и увеличение количества лигатуры, вводимой в ковш, до 70% .варианты 8 и .9 f приводит

13109072714

К резкому снижению уровня механи-ванадийсодержгццей стали за счет снических свойств.жения брака и себестоимости стали

Экономический эффект от примене-ориентировочно составит 3,64 руб.

НИН предлагаемого способа выплавкина тонну ванадийсодержащей стали.

Авторы

Даты

1984-05-07—Публикация

1983-01-21—Подача