(имеются в виду низколегированные стали). Присадка более чем за 25 мин до выпуска приводит к повышенному угару легирующих элементов, т. к., с одной стороны, металл в это время недостаточно раскислен, одру- 5 гой,длительная выдержка под дугой также увеличивает угар..

Важным отличительным признаком изобретения является использование йе твер- : дых растворов в металле, а нитрида .10 ванадия, близкого к стехиометрическому составу, что обеспечивает низкий удельный расход азотированного ферросплава, так как содержание азота В нем достигает малуЮ степень диссоциации нйт- 15 рида ванадия (не более 10%) и благодаря зтому высокую; степень усвоения азота до 90%; связанный Б нитриды азот не вЫделяется в металле в процессе кристаллизации, поэтому газовые раковины не образуются; 20 возможность Ькончётельного раскисления металла в ковше алк минием. так как в случае использования нитрида ванадия образованиа нитридов алюминия в стали практ ически не происходит (не более 10% 25 азота связано в нитриды алюминия).

Для лучшего растворения в ковше б качестве азотсодержащего материала взят не чистый нитрид ванадия, имеющий температуру плавления 2050°С, а сплав его с желе- 30 зом, температура плавления которого 1600 -1700fC. Содержание VN в сплаве мен§е 40% нецелесообразно. Так как неоправданно увеличивается количество присаживаемого в ковш и не имеющего 35 внутрейнёго тепла материала, что приводит к переохлаждению; металла и уменьшению степени усвоения азота. Увеличение концентрации VNe сплаве выше 55% г }3иводйт к повышению его температуры плавления и 40 снижению степени усвоения ванадия.

0,7кг азотсодержащего сплава обесп ечивает ввод в металл,не MeHeepi005% азотэ, в сумме с остаточным его содержаниегу (0.007-0,008%) это составит 6.012-).013%, 45 что является нижним пределом его содерг жания в азотсодержащих низколегированных сталях. 1,5 кг сплава на 1 т стали в сумме с остаточнымазотом 0,025% его содержания, что является верхним пределом 50 содержания азота. Более высокая концентрация азота приводит к появлению газовых раковин и пористости.

Снижение отношения/УМ/А} до 0,5 приводит к увеличению количества алюминия в 55 стали. Количество алюминия, вводимого в ковш, в большинстве случаев не может превышатьО.8 кг/т во избежание трещинообразования. Если VM/A 1,2 то снижается степень усвоения азота, растет газовая пористость. Предлагаемое соотношение регулирует количество вводимого алюминия, что обеспечивает как отсутствиев металле газовой пористости; так и отсутствие трещин.

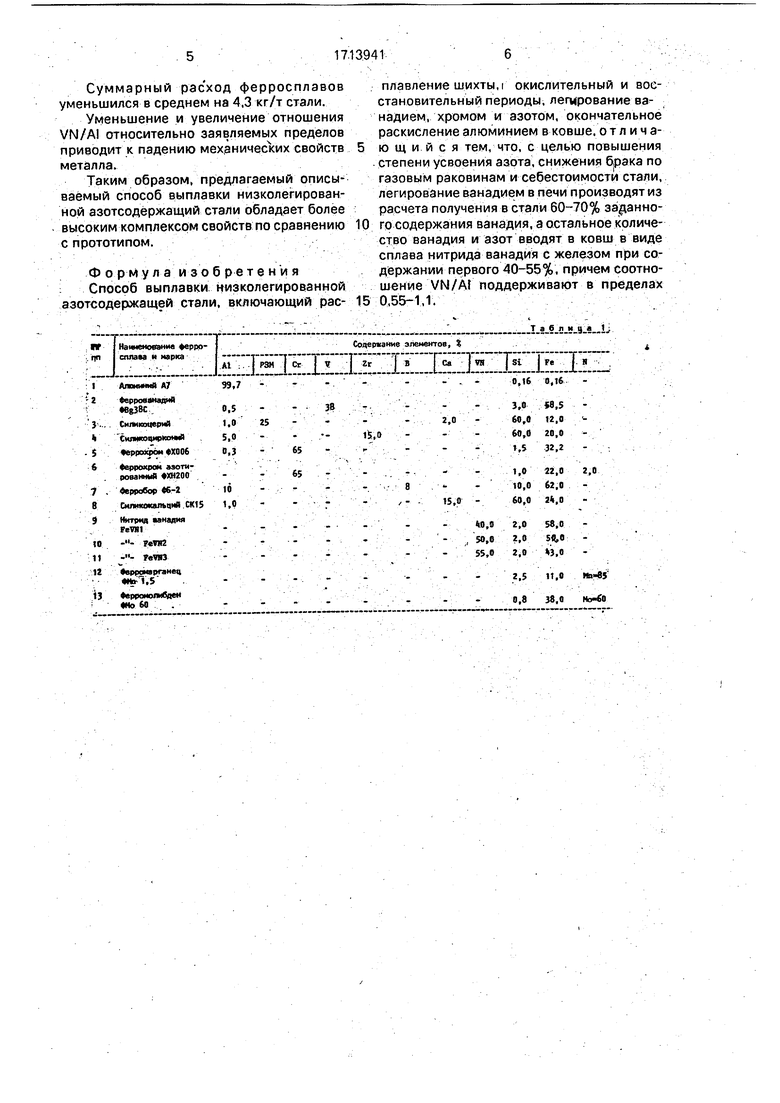

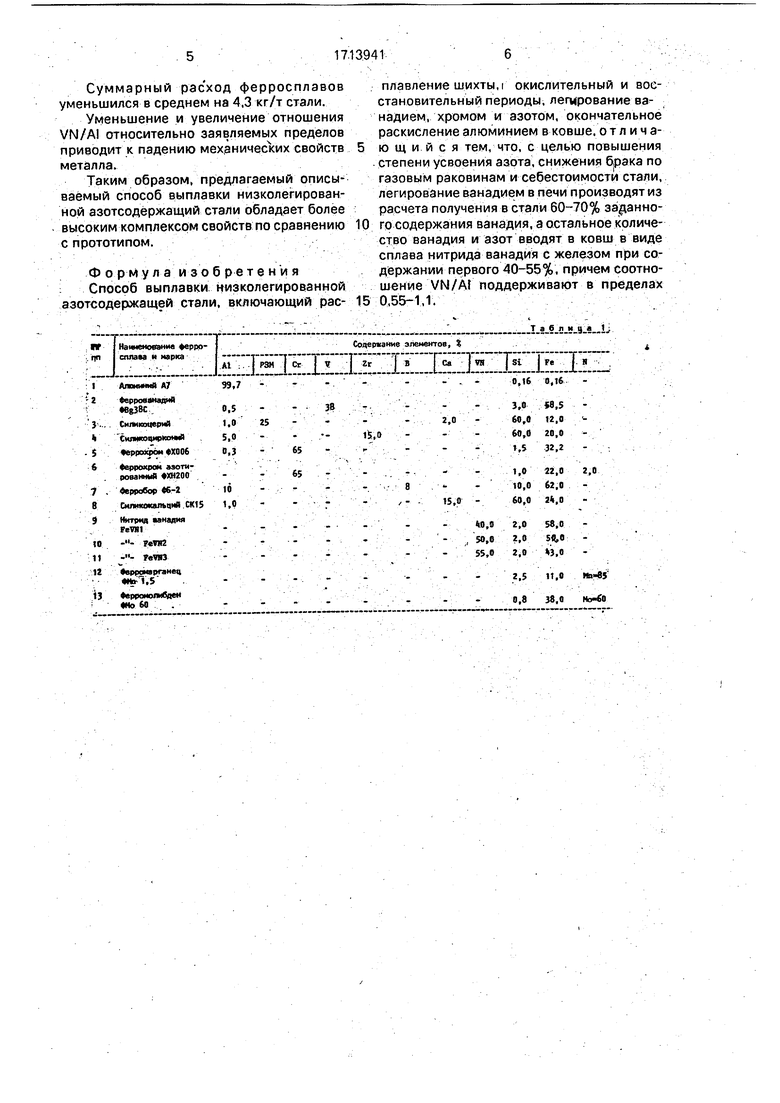

Опытны е плавки стали 14ХМАФЛ по известному и по предлагаемому способам проводили в 50 кг индукционной печи по различным вариантам. В процессе плавок отливали трефовидные пробы для определения механических свойств стали, а также слитки диаметром 300 мм и высотой 400 мм, которые разрезали и исследовали на предмет обнаружения газовых раковин. В табл. 1 приведэн хм мйческий состав используемь1х фер росплавов.

Плавку 1 согласна известному способу проводили следующим образом. После расплавления шихты, чистой по фосфору и сере, в расплав ввели расчетное количество ферромарганца, фе эрохрома и ферромолибдена, затем алюминий 0,3 кг/т и силикоцерий 1 кг/т,заТем соBiMecTHO феррованадий 2.7 Kf/T и силикоцирконий 1 .S кг/т, а Г1осл0 их проплааления азотированный феррохром ФХН 20010 кг/т. В ковш привыг1уске Металла ввели ферробор кг/т и силико1 аль,.ций,0.85 кг/т.;;,;,;;. .;;; /;-.-. г . :.. ;V .Плавки 2-1:2 по предлагаемому способу проводили следуюЩ 1м образом. После j acплавления шихты в расплав вводили ферросилиций и расчета на 0;3% кремния, затем ферромарганец и ферромолибден в расчетном колйчестве(для получения в металле 0,,70% марганца и 0,1-0,2% молийцена), затем,за 15-25 мин до выпуска, в печь вводили феррохром из расчета получения 0,9-1.2% хрома совместно с, феррованадием в количестве 1, кг/т, а в ковш подавали спл а в железа с Н итрИдом ва и ади я п ри содержании шследнего 4Q,48 и 55% совместно с алкэминием в количестве соответственно 0,5-2,0 кг/т и 0,5т-0.8 кг/т (60-70% у в печь, остальное в ковш с FeVN).

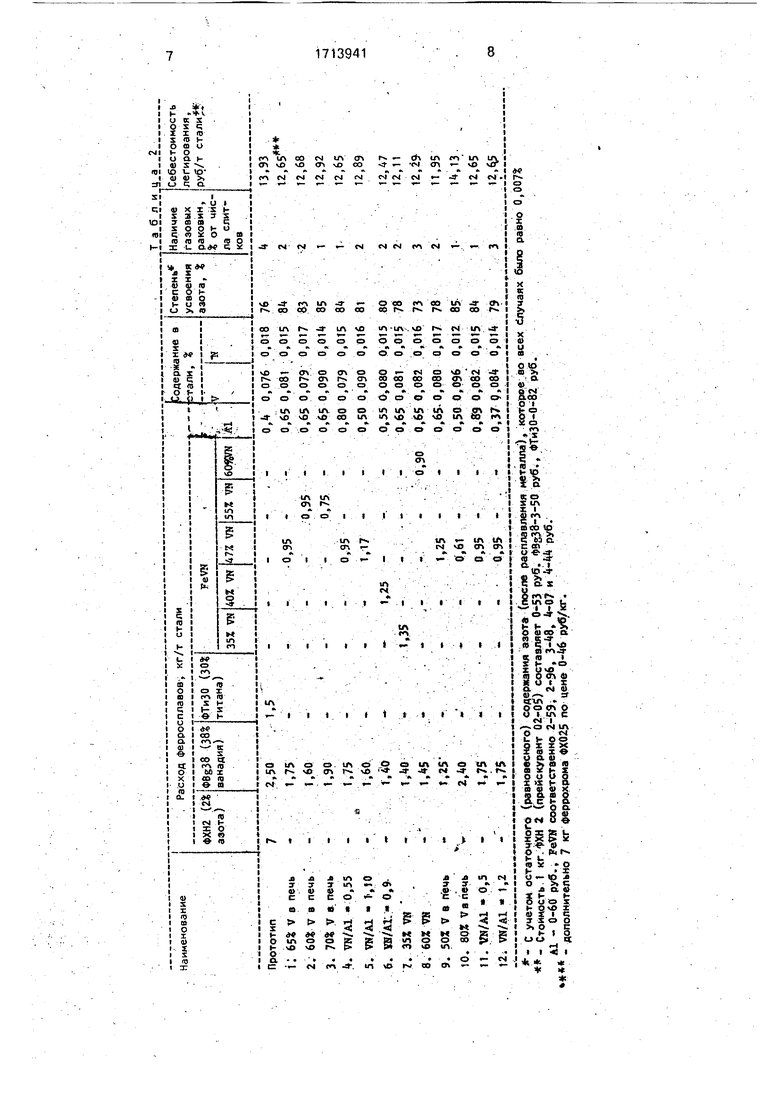

Результаты плавок приведены в табл. 2.

Пластичность и ударная вязкость стали, выплавленной по предлагаемому способу, на 20% выше, чём у стали, выплавленной по способу-прототипу.

Использование нитридов ванадия позволило исключить образование газовых раковин, в то время как слиток из стали, выплавленный rio способу-прототипу, имел небольшое количество газовых раковин, Раковины образуются также при введении FeVN в количестве, превышающем 40.0% от общего количества ванадия, так как частичное разложение нитридов ванадия приводит к появлению в металле сверхравновесного количества азота выделяющегося при кристаллизации в виде пузырьков.

Суммарный расход ферросплавов уменьшился в среднем на 4.3 кг/т стали.

Уменьшение и увеличение отношения VN/AI относительно заявляемых пределов приводит к падению мех,анических свойств металла.

Таким образом, предлагаемый описываемый способ выплавки низколегированной азотсодержащий стали обладает более высоким комплексом свойств по сравнению с прототипом.

Формул а изо б ре тени я : Способ выплавки низколегированной азотсодержащей стали, включающий расплавление шихты, окислительный и восстановительный периоды, легирование ванадием, хромом и азотом, окончательное раскисление алюминием в ковше, о т л и ч аю щ и и с я тем, что, с целью повышения степени усвоения азота, снижения брака по газовым раковинам и себестоимости стали, легирование ванадием в печи производят из расчета получения в стали 60-70% заданного содержания ванадия, а остальное количество ванадия и азот вводят в ковш в виде сплава нитрида ванадия с железом при содержании первого 40-55%, причем соотношение VN/Af поддерживают в пределах 0,55-1,1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки азотсодержащей конструкционной стали | 1982 |

|

SU1047965A1 |

| СПОСОБ ЛЕГИРОВАНИЯ СТАЛЕЙ АЗОТОМ | 2009 |

|

RU2394107C2 |

| Азотсодержащая лигатура | 1976 |

|

SU594204A1 |

| Способ выплавки лигатуры на основе нитридообразующих металлов | 1986 |

|

SU1458410A1 |

| СПЛАВ ДЛЯ МИКРОЛЕГИРОВАНИЯ СТАЛИ | 2010 |

|

RU2434964C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ, МИКРОЛЕГИРОВАННОЙ АЗОТОМ | 2008 |

|

RU2389801C2 |

| Способ производства азотсодержащей штамповой стали | 1985 |

|

SU1261964A1 |

| СПЛАВ ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ | 2009 |

|

RU2412271C2 |

| Способ получения высокопрочной стали | 1979 |

|

SU857271A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТСОДЕРЖАЩЕЙ ЛИГАТУРЫ | 2011 |

|

RU2462526C1 |

Изо!бретенйе относится к металлургии, конкретнее к производству азотсодерх^а-щих литейных и конструкционных сталей. Цель изобретения - повышение степени усвоения азрта. снижение брака по газовым раковинам и себестоимости стали. В металле перед введение)^ азота создается необходимая концентрация нитридообра- зующих элементов - ванадия и хрома (содержание хрома желательно не менее 0,4%). Ванадийсодержащий сплав из расчета получения в стали 60-70% заданного содержания ванадия вводят в печь за 15-25 мин до выпуска, а сплав нитрида ванадия с железом ;при содержании VN 40-55% в количестве 0.7-1.5 кг/Т подают в ковш совместно с алюминием в количестве 0.5-0.8 кг/т. 2 табл.V:И|С' Изобретение относится к металлургии, конкретнее к производству азотсодержащих литейных и конструкционных сталей. у -Целью изобретения является повышение степен1*|усвоения азота, снижение брака по газовым раковинам и се61естоимости''стали.',.-i^ "'••.',. ^' • • ,'..-•• ••-• '' , - ''.•'•'•;: '•:;•;, •} Для повышения степени усвоения азо- ;та, который в настоящее время является До- •рогостоящим легирующим материалр?:^, дороже ванадия, а также предотвращения брака по газовым раковинам в металле пе^ ред введением азота создается необходимая концентрация нитридообразующих :элементов - ванадия и хрома, причем лучшие результаты получаются;в случае вы- •плавки сталей с содержанием хрома кё ; менее 0,4%. Менее 60% заданного содер- гжания ванадия недостаточно для связыва- Гния растворенного в металле остаточногоазота, концентрация которого в низколегированных сталях мржет достигать 0,012% и. кроме того, падает усвоение азота за счет большого количества ковшевых присадок; более 70% ванадия вводить нецелесообразно в целях предотвращения карбидообразо- вания и возрастания себестоимости легирования. В качестве нитридообразую- щих злёмеНтов не случайно выбраны ванадий; и хром. Более пррчные нитриды образуют в металле отдельные нерастворимые фазы» а менее прочные разлагаются при легировании с выделением азота в атмосферу. Время присадки феррованадия и феррохрома определяется технологическими особенностями их растворения в элект- ррстали. Присадка этих ферросплаврв менее чем за 15 мин до выпуска приводит к неполному их растворению, потерям, ликвации и отклонениям от заданного анализаW Ю |s^

| Способ выплавки азотсодержащей конструкционной стали | 1982 |

|

SU1047965A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-02-23—Публикация

1987-04-06—Подача