VI

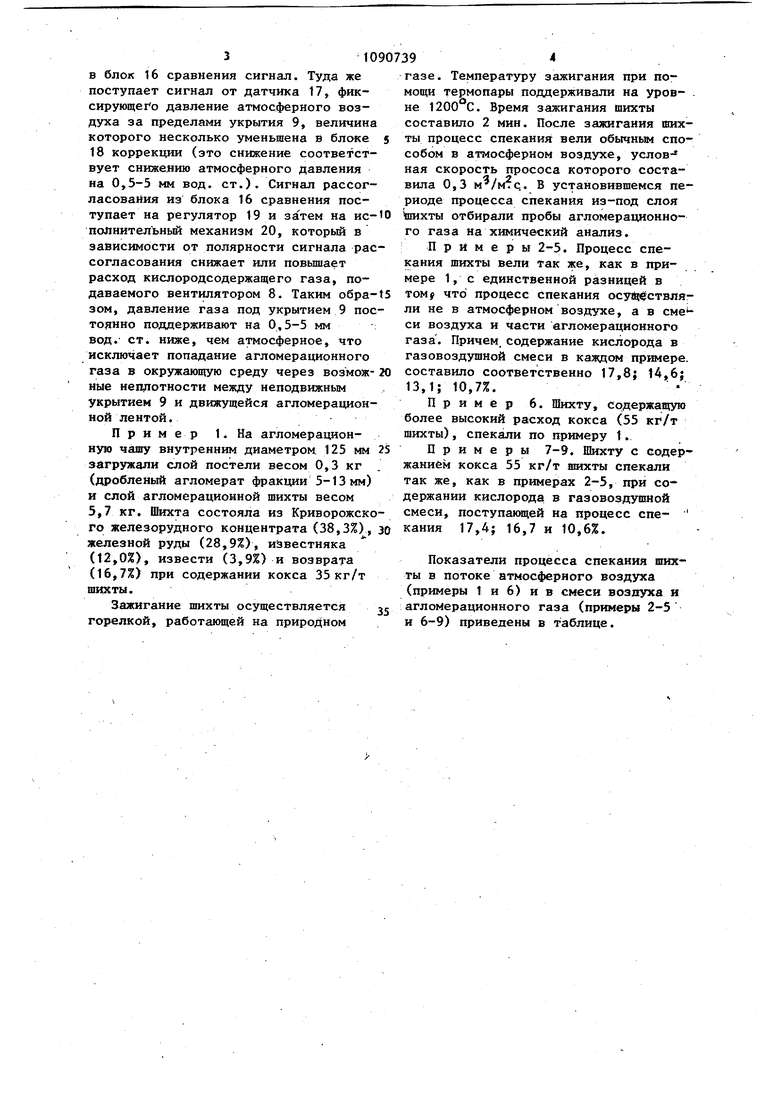

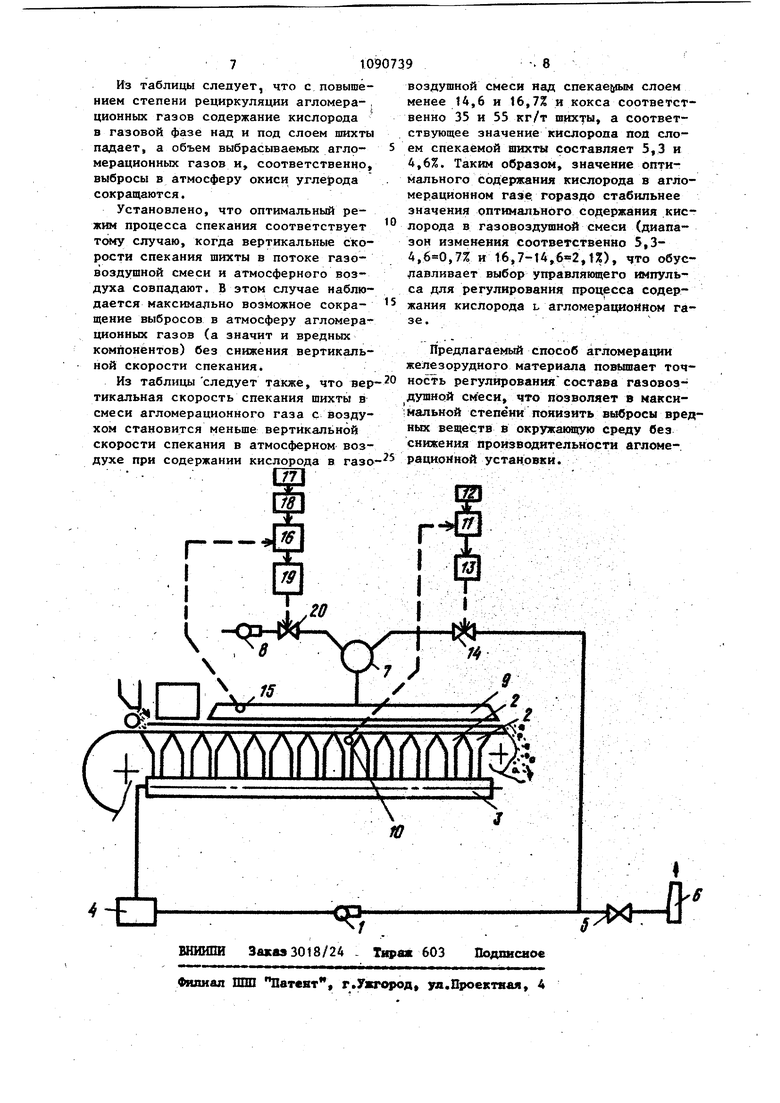

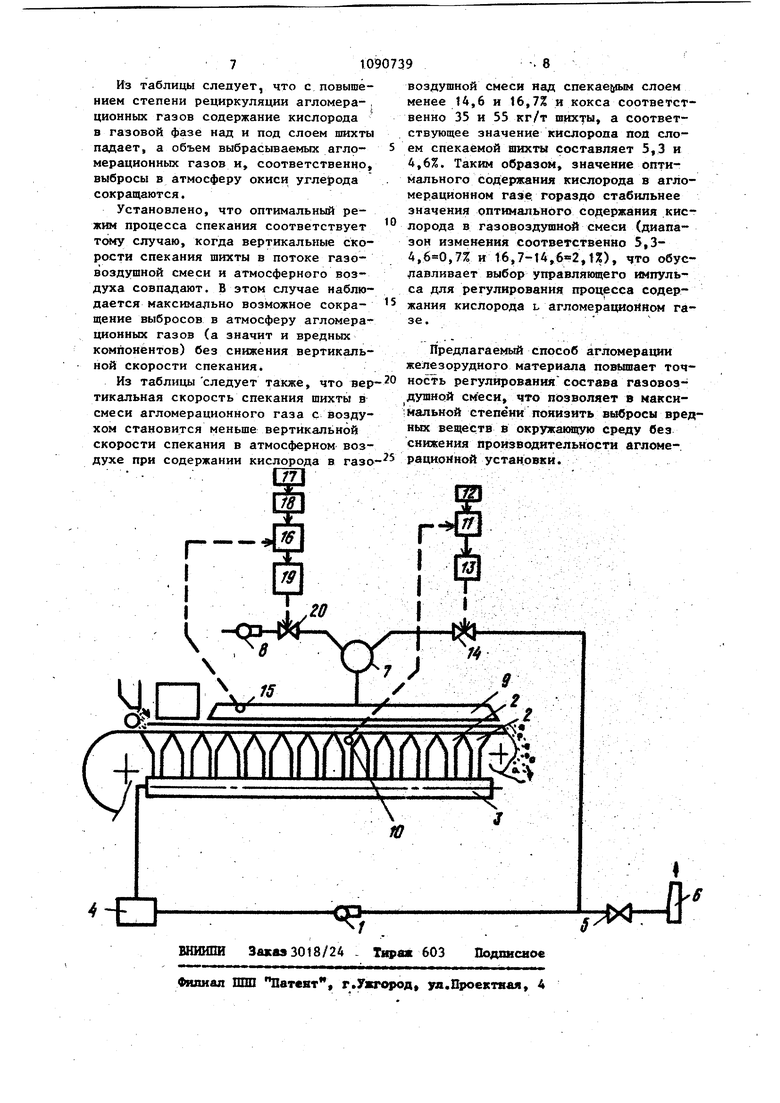

ОО СО Изобретение относится к металлургии, в частности к процессам подгото ки железорудных материалов к использованию в металлургических агрегатах Известен способ агломерации железорудного материала, включающий укладку шихты на ленту и. подачу воздуш ного дутья в зону спекания Ш . Недостатком данного способа являются большие выбросы вредных реществ в атмосферу. Известен также способ агломерации железорудного материала, включаю щий контроль содержания кислорода в отходящем из зоны спекания агломерационном газе, очистку его от пыли, смешивание его с газообразным окислителем и подачу полученной газоЬой смеси в зону спекания железорудного материала И . Недостатком известного способа является Неполное использование рециркулируемого агломерационного газа в процессе спекания шихты, что вызывает Излишние выбросы газов в атмосферу. Увеличение же степени рециркуляци агломерационного газа приводит к снижению производительности процесса агломерации. Целью изобретения является сокращение выбросов вредных веществ в атмосферу без снижения производительности. Поставленная цель достигается тем, что согласно способу агломерации железорудного материала, .включаю щему контроль содержания кислорода в отходящем из зоны спекания агломерационном газе, очистку его от пьти, смешивание его с газообразным окислителем и подачу полученной газовой смеси в зону спекания железорудного материала, содержание кислорода в от ходящем агломерационном газе поддерживают в пределах 4,6-5,3% путем изменения количества смешиваемого с газообразным окислителем г|гломерационного газа. На чертеже представлена принципиальная схема осуществления способа агломерации железорудного материала. Способ осуществляется следующим образом. Образующийся при спекании шихты газ эксгаустером 1 отсасывается чере вакуум-камеры 2, коллектор 3 и систему 4 пылеочистки. Часть агломерационного газа через шибер 5, служащий для создания положительного давления в системе, выбрасывается в атмосферу дымовую трубу 6. Остальная часть газа подается в смеситель 7. Туда же при помощи вентилятора 8 подают кислоро рсодержащий газ (воздух или чистый кислород). Смесь агломерационного и кисмородсодержа,щего газов из смесителя 7 поступает . в укрытие 9, а оттуда - в слой спекаемой шихты. Для определения кон- , центрации кислорода в газообразных продуктах агломерации на участке спекания шихты размещают датчик 10 измерения содержания кислорода в газе. С целью исключения погрешностей анализа за счет бортовых подсосов, датчик 10 устанавливают у колосников спекательных тележек с отбором газа на анализ из осевой части аглоленты. Дпя повышения представительности возможен одновременный отбор проб газа из нескольких точек по длине участка спекания шихты с вычислением среднего значения концентрации кислорода. Датчик 10 посыпает в блок 11 сравнения сигнал, пропорциональный концентрации кислорода в газе. В этот же блок сравнения поступает сигнал из, блока 12 задания оптимального содержания кислорода в агломерационном газе. Полученный в блоке 11 сигнал поступает на регулятор 13, а с негона исполнительный механизм 14, который изменяет расход агломерационного газа, подаваемого в смеситель 7. На исполнительный механизм 14 импульс поступает до тех пор, пока фактическое содержа1 е кислорода в агломерационном газе не сравняется с заданным . Изменение внешних условий процесса спекания, ведущее, например, к повьш1ению содержания кислорода в агломерационном газе, вызывает появление в блоке 11 сравнения сигнала разбаланса, в результате на регулятор 13 и исполнительный механизм 14 поступает корректирукиций сигнал, увеличивающий расход агломерационного газа на процесс спекания шихты. Увеличение расхода ре1Шркулируемого агломерационного газа соответственно повьшзает давление газовой фазы под укрытием 9 аглоленты. Датчик 15 непрерывного измерения давления газовоздушной смеси, установленный под укрытием 9, посылает в блок 16 сравнения сигнал. Туда же поступает сигнал от датчика 17, фиксирукмцего давление атмосферного воздуха за пределами укрытия 9, величина которого несколько уменьшена в блоке 18 коррекции (это снижение соответствует снижению атмосферного давления на 0,5-5 мм вод. ст.). Сигнал рассогласования из блока 16 сравнения поступает на регулятор 19 и згСтем на испоянительньй механизм 20, который в зависимости от полярности сигнала рас согласования снижает или повышает расход кислородсодержащего газа, подаваемого вентилятором 8. Таким o6paзом, давление газа под укрытием 9 пос тоянно поддерживают на 0,5-5 мм вод. ст. ниже, чем атмосферное, что исключает попадание агломерационного газа в окружающую среду через возможные неплотности между неподвижным укрытием 9 и движущейся агломерационной лентой. Пример 1. На агломерационную чашу внутренним диаметром. 125 мм загружали слой постели весом 0,3 кг (дробленый агломерат фракции 5-13 мм) и слой агломерационной шихты весом 5,7 кг. Шихта состояла из Криворожск го железорудного концентрата (38,3%), железной руды (28,9%), иЭвестняка (12,0%), извести (3,9%) и возврата (16,7%) при содержании кокса 35 кг/т шихты. Зажигание шихты осуществляется горелкой, работающей на природном газе. Температуру зажигания при помощи термопары поддерживали на уров- . не 1200с. Время зажигания шихты составило 2 мин. После зажигания шихты процесс спекания вели обычным способом в атмосферном воздухе, услов- ная скорость прососа которого составила 0,3 M/M.Q. В установившемся периоде процесса спекания из-под слоя Ьихты отбирали пробы агломерационного газа на химический анализ. Примеры 2-5. Процесс спекания шихты вели так же, как в примере 1, с единственной разницей в тому что процесс спекания осуи ствляли не в атмосферном воздухе, а в смеси воздуха и части агломерационного газа. Причем содержание кислорода в газовоздушной смеси в каждом примере, составило соответственно 17,8; t4,6; 13,1; 10,7%. Пример 6. Шихту, содержащую более высокий расход кокса (55 кг/т шихты) , спекали по 1. Примеры 7-9. Шихту с содержанием кокса 55 кг/т шихты спекали так же, как в примерах 2-5, при содержании кислорода в газовоздущной смеси, поступакщей на процесс спекания 17,4; 16,7 и 10,6%. Показатели процесса спекания шихты в потоке атмосферного воздуха (примеры 1 и 6) ив смеси воздуха и агломерационного газа (примеры 2-5 и 6-9) приведены в таблице.

о 00

00

о

tM

ri

о ш

о о

, о

гл

CTi ел 00

о 00

А

О

- о

чО

СМ

fO

т- - со

СО

00 ЧГ

СМ СМ

п m

m

г СМ

in

СП

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АГЛОМЕРАЦИИ С РЕЦИРКУЛЯЦИЕЙ ОТХОДЯЩИХ ГАЗОВ | 1997 |

|

RU2119539C1 |

| Способ агломерации и устройство для его осуществления | 1985 |

|

SU1423614A1 |

| Способ спекания железорудных материалов | 1986 |

|

SU1397518A1 |

| Способ агломерации железорудных материалов | 1988 |

|

SU1564199A1 |

| СПОСОБ СПЕКАНИЯ ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ НА АГЛОМЕРАЦИОННОЙ МАШИНЕ | 1992 |

|

RU2086673C1 |

| ПРОМЫВОЧНЫЙ АГЛОМЕРАТ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2008 |

|

RU2403294C2 |

| Способ производства металлизованного агломерата | 1988 |

|

SU1640184A1 |

| Способ производства агломерата | 1982 |

|

SU1079676A1 |

| АВТОМАТИЗИРОВАННАЯ СИСТЕМА УПРАВЛЕНИЯ КАЧЕСТВОМ АГЛОМЕРАТА | 2008 |

|

RU2375659C1 |

| Способ агломерации руд и концентратов под давлением и устройство для его осуществления | 1991 |

|

SU1813197A3 |

СПОСОБ АГЛОМЕРАЦИИ ЖЕЛЕЗОРУДНОГО МАТЕРИАЛА, включающий контроль содержания кислорода в отходящем из зоны спекания агломерационном газе, очистку его от пьти, смешивание его с газообразным окислителем и подачу полученной газовой смеси в зону спекания железорудного материала, отличающийся тем, что, с целью сокращения выбросов вредных веществ в атмосферу без снижения производительности, содержание кислорода в отходящем агломерационном газе поддерживают в пределах 4,6-5,3% путем изменения количества смешиваемого с газообразным окислителем агломерационного газа. о S

о,

1Л

- vO о vO «л «- ON «- М CM «- «- СП

1Л

со

м

о

СП

00

«ч

г

,- г. со о «- г о см- -сМ - in

со

S

у

(U.

vO vO

0 со

о чО

vr

- г

ON

г- о

о

ГО

СО

1Г

см

ж о

X

tt

СП

о п о т а

чО st СМ

смСО

U

2

hо

Xг

SX

п

чО

г со

f

о со

г со

г

f- и {«

го

fO со

А

А

ft

А

А

м

X

о

о

о

о

о

о

cdФ

к«

(U

со

ио у д

t«со

уX

чО

л

VO

v

о.

аа

от

ко

уп

«о

сеU Xо

.оX

5

лш

ш

Cvl

VO

со

1

X&

А

А

А

А

АА

А

Sу

со

-

чО

ю

со

hо

р.JE

0)h

Псо

I

са

vO

чО

0) S X

о

00 00

00

«ъ

ч)

со

«л

ш

«о

см

см

1Л

cd u

in in

S О,

с

оо

in

о

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ АГЛОМЕРАЦИИ С ПРИМЕНЕНИЕМ НАГРЕТОГО КИСЛОРОДСОДЕРЖАЩЕГО ГАЗА (ВОЗДУХА) | 0 |

|

SU199163A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ АГЛОМЕРАЦИИ ЖЕЛЕЗОРУДНОГО МАТЕРИАЛА | 0 |

|

SU255954A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-05-07—Публикация

1978-05-22—Подача