Изобретение относится к переработке термостойких бесконечных хи.мических волокон и полимерных композиционных материалов, армированных этими волокнами, и может быть использовано для получения готового к употреблению исходного продукта для армирования.

Наиболее близким к предлагаемому является способ, реализованный в устройстве для резки текстильных отходов, по которому отходы текстиля укладывают ровным слоем на транспортер , поджимают , уплотняют и разрезают с помощью дисковых ножей при перемещении последнего по прямолинейной траектории W.

Целью переработки путаной массы волокна является получение мерных отрезков, длины которых укладываются в заданный диапазон. Неперерезанные волокна и волокна с длинами, более чем в 3-4 раза превышающими заданную величину, отбраковываются. При разрезке в известном способе по прямолинейной траектории возможны случаи неперерезания волокон и значительного разброса их по длинам мерных участков. Количество отходов может составлять до 50%, так как волокно находится в спутанной массе и перерезается лишь та его часть, которая непосредственно пересекает траекторию реза. Таким образом вся масса волокна, оказавшаяся между резами и ориентирован- ная параллельно им, остается неразрезанной. Кроме того, разрезка по указанному способу реализуется мханическим путем, что неприменимо для многих видов волокон.

Цель изобретения - повышение эффективности процесса за счет более равномерного измельчения материала.

Поставленная цель достигается тем, что согласно способу переработки спутанного бесконечного химического волокна, включающему уплотне.ние с образованием равного по толщине слоя и последующее измельчение путем разрезания слоя на мерные участки, разрезание слоя осуществляют по синусоидальной траектории с амплитудой менее длины мерного учаска и периодом, соответствующим ее удвоенной, величине.

Разрезание осуществляют лучом лазера с плотностью мощности в зоне обработки, соответствунлцей 10 -. -10Вт/м, при относительной скорости перемещения 0,8-10 -б ,6-10 м/с.

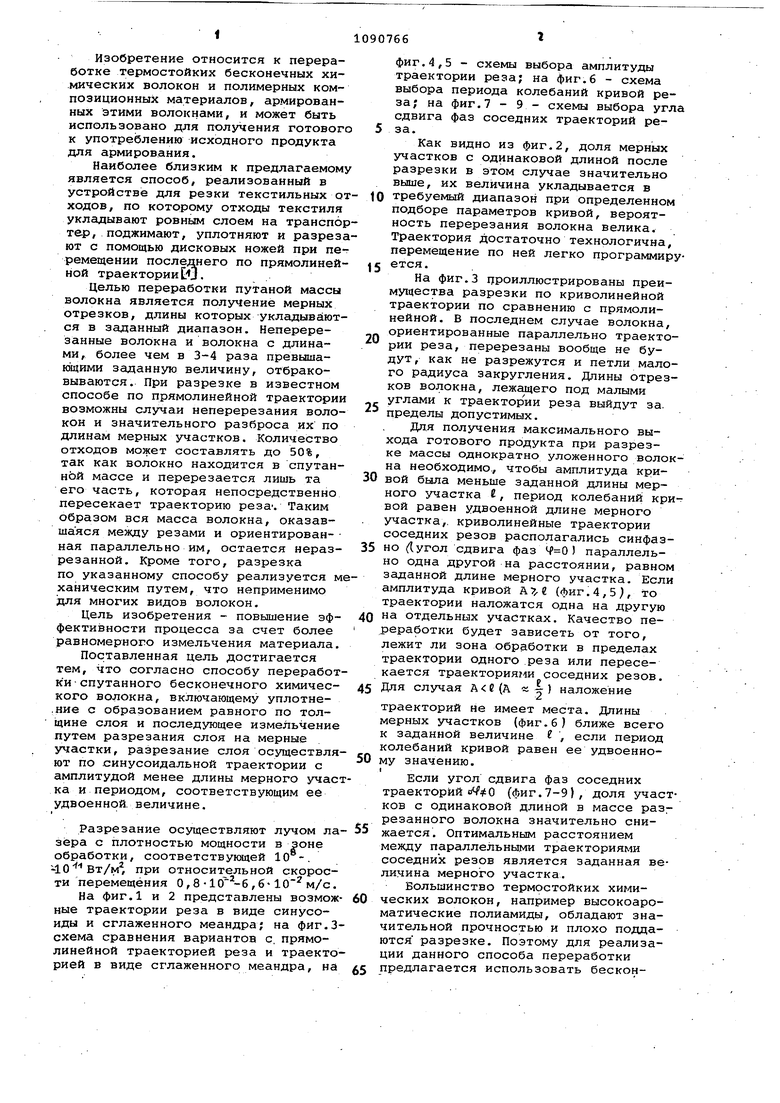

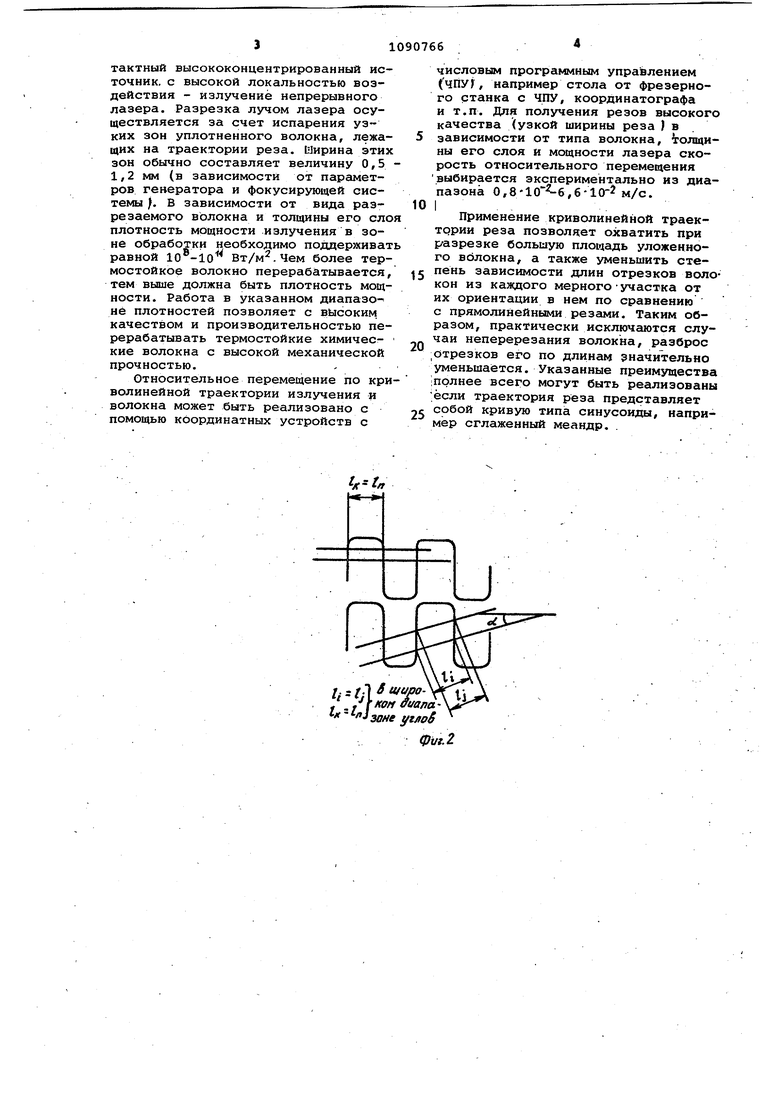

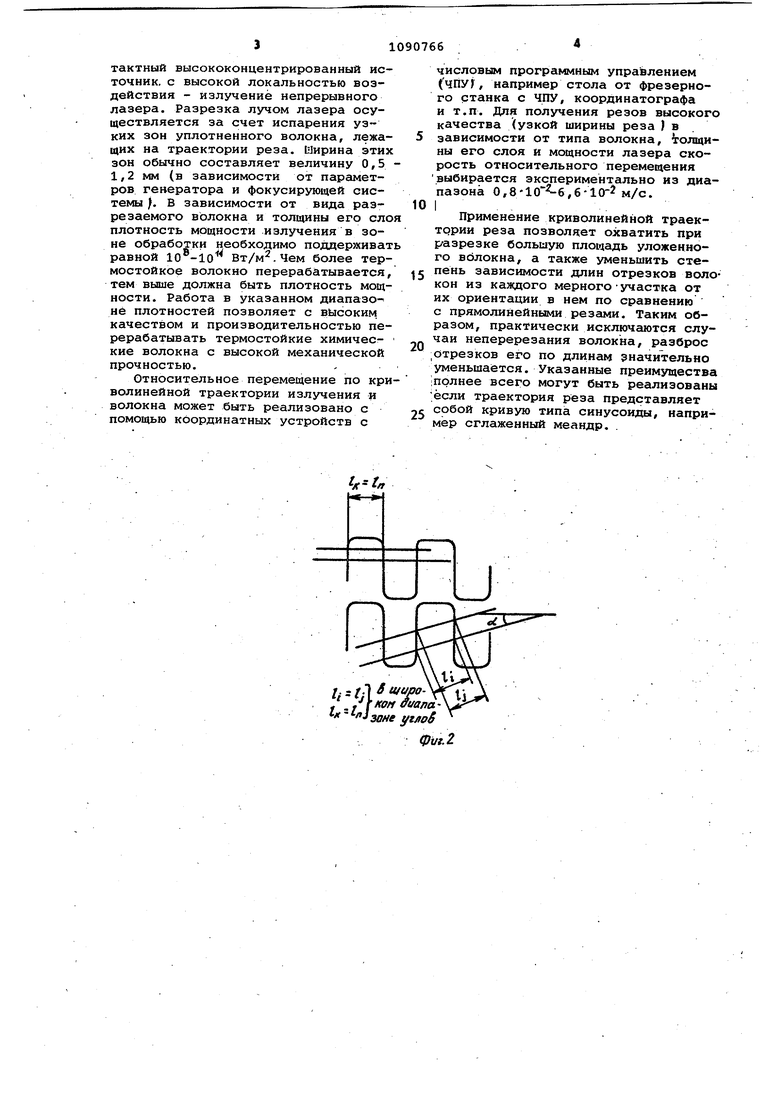

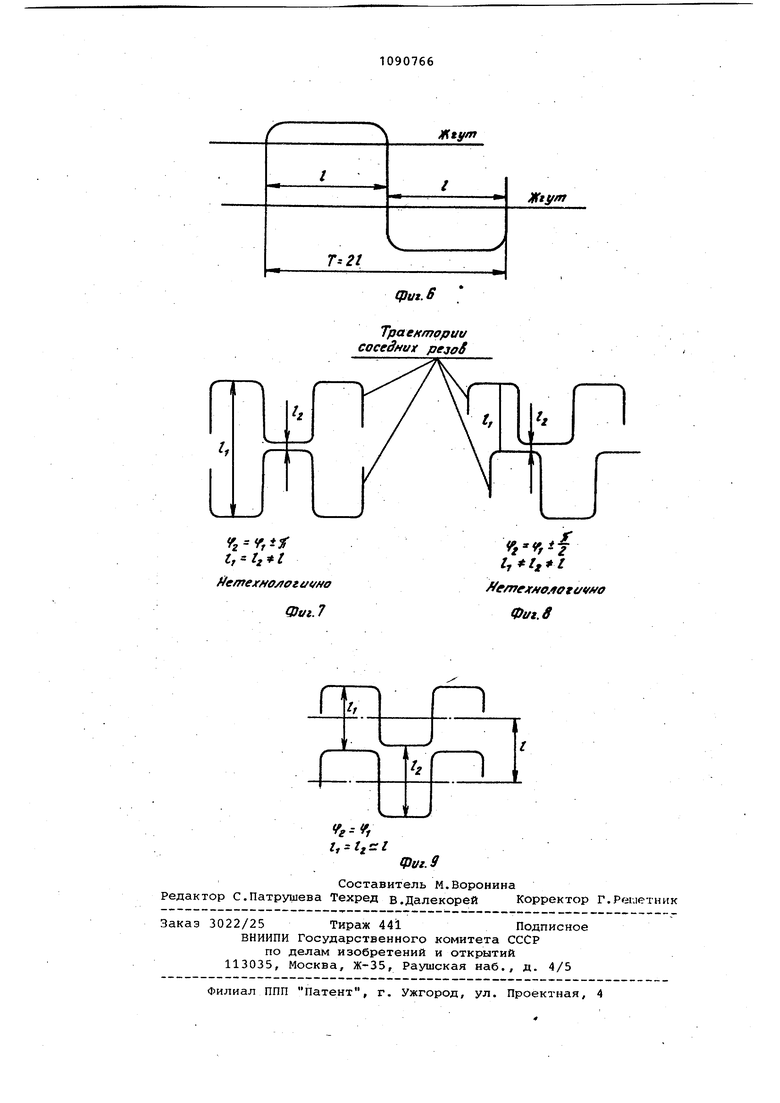

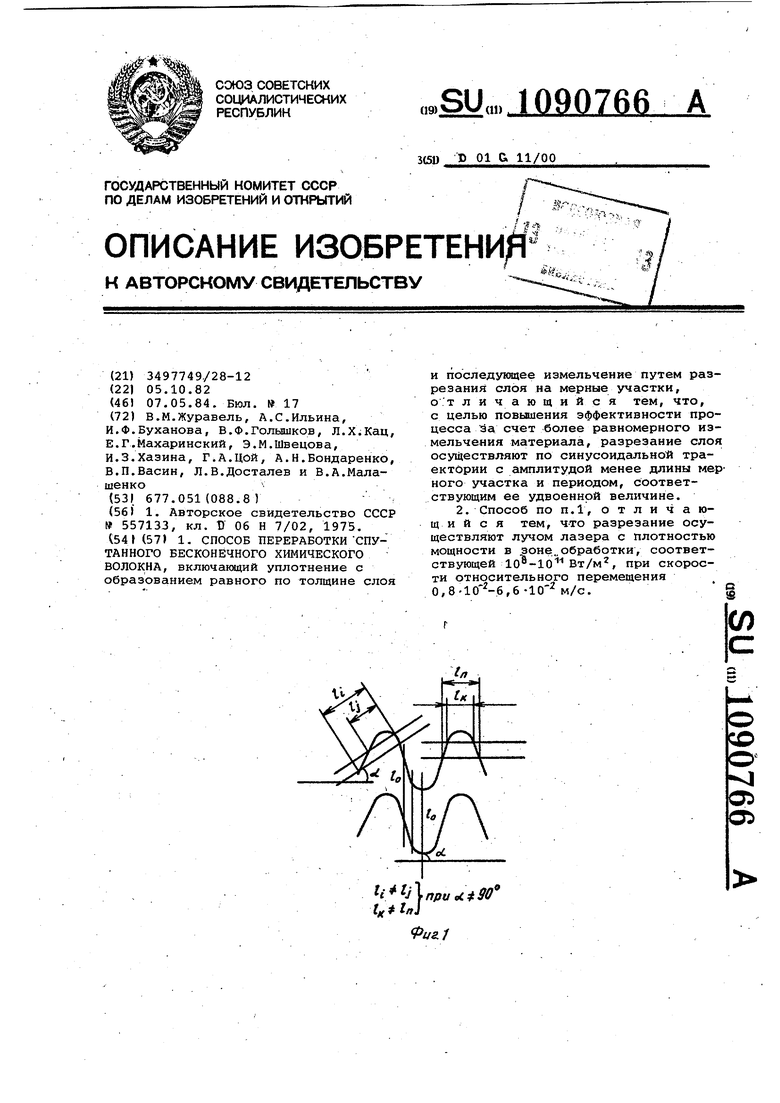

На фиг.1 и 2 представлены возможные траектории реза в виде синусоиды и сглаженного меандра; на фиг.Зсхема сравнения вариантов с. прямолинейной траекторией реза и траекторией в виде сглаженного меандра, на

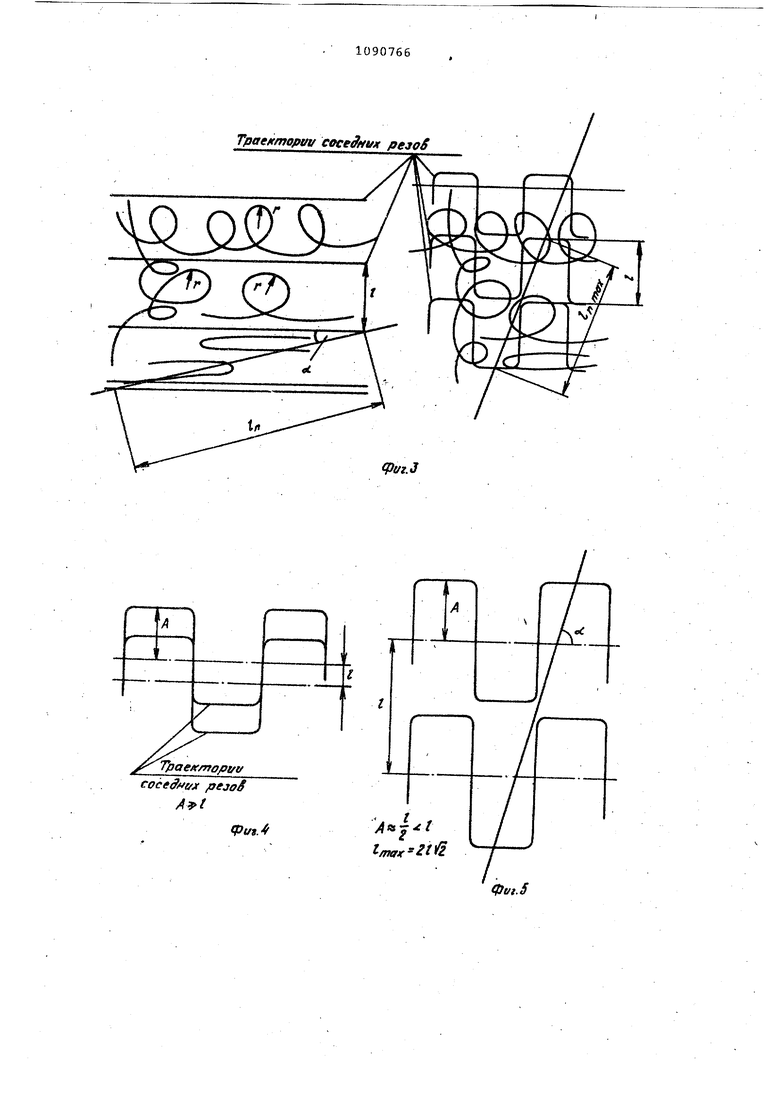

фиг.4,5 - схемы выбора амплитуды траектории реза; на фиг.6 - схема выбора периода колебаний кривой реза; на фиг.7 - 9 - схемы выбора угла сдвига фаз соседних траекторий реза.

Как видно из фиг.2, доля мерных участков с одинаковой длиной после разрезки в этом случае значительно выше, их величина укладывается в 0 требуемый диапазон при определенном подборе параметров кривой, вероятность перерезания волокна велика. Траектория достаточно технологична, перемещение по ней легко программиру ется.

На фиг.З проиллюстрированы преимущества разрезки по криволинейной траектории по сравнению с прямолинейной, в последнем случае волокна.

ориентированные параллельно траектории реза, перерезаны вообще не будут , как не разрежутся и петли малого радиуса закругления. Длины отрезков волокна, лежащего под малыми углами к траектории реза выйдут за. пределы допустимых.

Для получения максимального выхода готового продукта при разрезке массы однократно уложенного волокна необходимо., чтобы амплитуда кри0 вой была меньше заданной длины мерного участка 2, период колебаний крит вой равен удвоенной длине мерного участка,, криволинейные траектории соседних резов располагались синфаз5 но (t угол сдвига фаз ) параллельно одна другой на расстоянии, равном заданной длине мерного участка. Если амплитуда кривой А , в (фиг. 4, 5 , то траектории наложатся одна на другую

0 на отдельных участках. Качество переработки будет зависеть от того, лежит ли зона обработки в пределах траектории одного реза или пересекается траекториями соседних резов.

5 Для случая (А «j) наложение

траекторий не имеет места. Длины мерных участков (фиг.6) ближе всего к заданной величине , если период колебаний кривой равен ее удвоенно0 му значению.

Если угол сдвига фаз соседних траекторий (фиг.7-9), доля участков с одинаковой длиной в массе разг резанного волокна значительно сни5 жается. Оптимальным расстоянием между параллельны.ми траекториями соседних резов является заданная величина мерного участка.

Большинство термостойких хими0 ческих волокон, например высокоароматические полиамиды, обладают значительной прочностью и плохо поддаются разрезке. Поэтому для реализации данного способа переработки

5 предлагается использовать бесконтактный высококонцентрированный источник, с высокой локальностью воздействия - излучение непрерывного лазера. Разрезка лучом лазера осуществляется за счет испарения узких зон уплотненного волокна, лежащих на траектории реза. Ь ирина этих зон обычно составляет величину 0,51,2 мм (в зависимости от параметров генератора и фокусирующей системы J. В зависимости от вида разрезаемого волокна и толщины его сло плотность мощности излучения в зоне обработки необходимо поддерживат равной 10®-1о Вт/м.Чем более термостойкое волокно перерабатывается, тем выше должна быть плотность мощности. Работа в указанном диапазо-не плотностей позволяет с высоким качеством и производительностью перерабатывать термостойкие химические волокна с высокой механической прочностью.

Относительное перемещение по криволинейной траектории излучения и волокна может быть реализовано с помощью координатных устройств с

числовым программным упра влением СЧПУ), например стола от фрезерного ртанка с ЧПУ, координатографа и т.п. Для получения резов высокого качества (узкой ширины реза } в .

зависимости от типа волокна, толщины его слоя и мощности лазера скорость относительного перемещения выбирается экспериментально из диапазона 0,,6-10 м/с.

I

Применение криволинейной траектории реза позволя;ет охватить при разрезке большую площадь уложенного волокна, а также уменьшить степень зависимости длин отрезков волокон из каждого мерного5 4астка от их ориентации в нем по сравнению с прямолинейными резами. Таким образом, практически исключаются случаи неперерезания волокна, разброс отрезков его по длинам значительно уменьшается. Указанные преимущества ;полнее всего могут быть реализованы если траектория реза представляет

собой кривую типа синусоиды, например сглаженный меандр. .

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ДЛЯ ЛАЗЕРНОЙ ХИРУРГИЧЕСКОЙ ОФТАЛЬМОЛОГИИ | 2009 |

|

RU2506938C2 |

| Способ прокатки металлов | 1982 |

|

SU1026852A1 |

| ОДНОРОДНАЯ ТКАНЬ ИЗ ВЫТЯНУТЫХ ИЗ РАСПЛАВА ВОЛОКОН, А ТАКЖЕ СПОСОБЫ И УСТРОЙСТВА ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2215075C2 |

| Устройство для изготовления заготовок проволочных фильтров | 1976 |

|

SU665973A1 |

| СПОСОБ РЕЗКИ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 1992 |

|

RU2024441C1 |

| Способ и устройство для формирования непрерывной волокнистой ленты из транспортируемой мычки | 2016 |

|

RU2653052C2 |

| АППЛИКАТОР ДЛЯ НАНЕСЕНИЯ КОСМЕТИЧЕСКОГО СРЕДСТВА НА РЕСНИЦЫ, СОДЕРЖАЩИЙ ПРИКРЕПЛЕННЫЕ К СТЕРЖНЮ ОСНОВЫ | 2012 |

|

RU2583356C2 |

| Отрезной станок | 1976 |

|

SU685450A1 |

| АБСОРБИРУЮЩЕЕ ИЗДЕЛИЕ, ИМЕЮЩЕЕ ПОКРЫВАЮЩИЙ СЛОЙ ИЗ НЕТКАНОГО МАТЕРИАЛА С ЗОНОЙ С ОБЪЕМНЫМ КОНТУРОМ | 1999 |

|

RU2238761C2 |

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ОТ ЭЛЕКТРОМАГНИТНОГО ИЗЛУЧЕНИЯ | 2014 |

|

RU2566338C2 |

ftfJoS

(ptft. 4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для резки текстильных отходов | 1975 |

|

SU557133A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1984-05-07—Публикация

1982-10-05—Подача