Изобретение относится к черной металлургии, более конкретно к способам заготовок на обжимных и толстолистовых прокатных станах.

Известен способ прокатки металлов, включающий получение слитка и термическую резку на мерные ,цлины и прокатку 1 ,

Слиток предусмотрено получать непрерывным литьем и резать его заготовки вдоль по ширине, а затем прокатывать.

Наиболее близким к предлагаемому является способ прокатки металлов, включающий термическую резку концов заготовок, нагрев и прокатку. Резку осуществляют прямым или наклонным I резом 2 .

Однако после прокатки поверхностные слои получают более высокую вытяжку и концевые участки приходится отрезать после прокатки, т.е. необходимо дважды отрезать концы заготовок: до и после прокатки.

Целью изобретения является уменьшение потерь металла.

Эта цель достигается .тем, что согласно способу прокатки металлов, включающему термическую резку конца заготовки, агрев и прокатку, термическую резку осуществляют по волнистой кривой.

Кроме того, кривую выполняют по форме синусоиды с отношением ее амплитуды к ширине заготовки, равным 0,05--0,20,

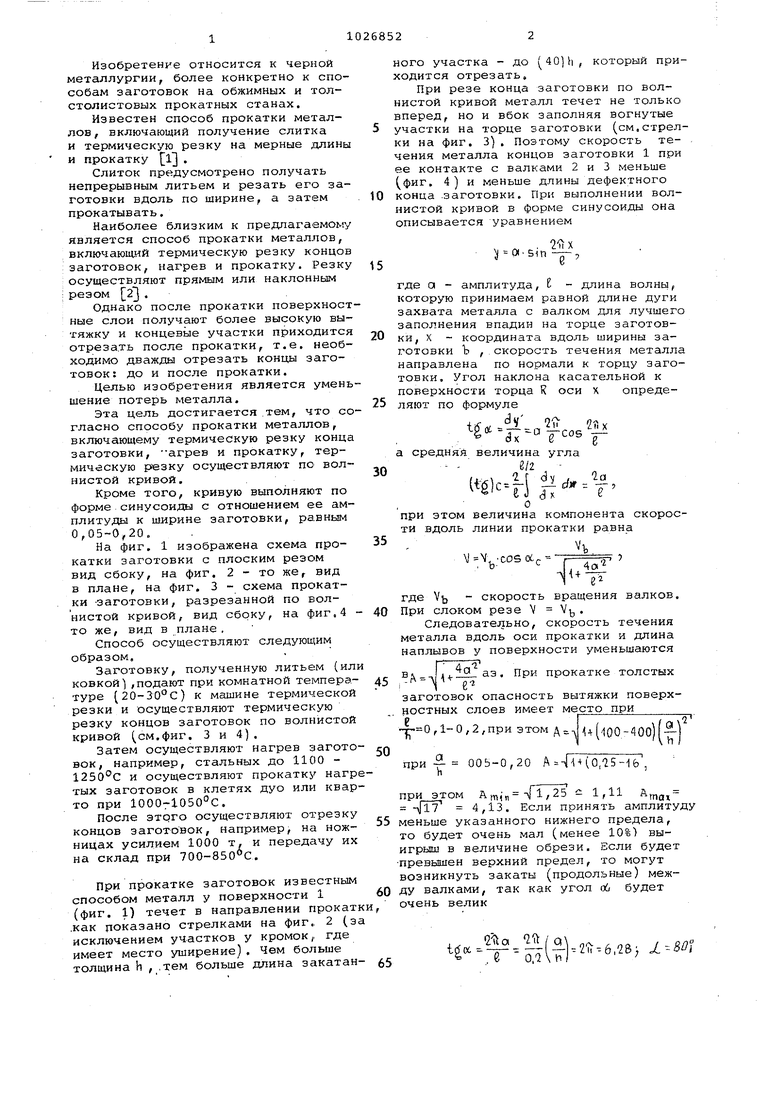

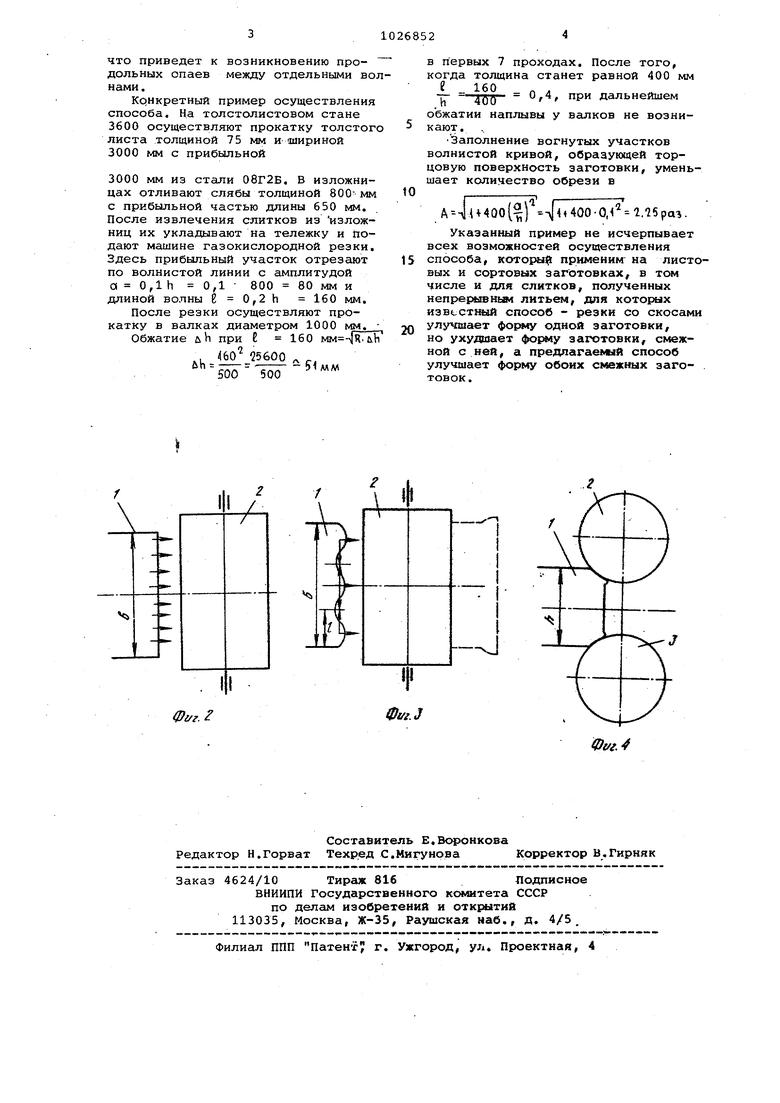

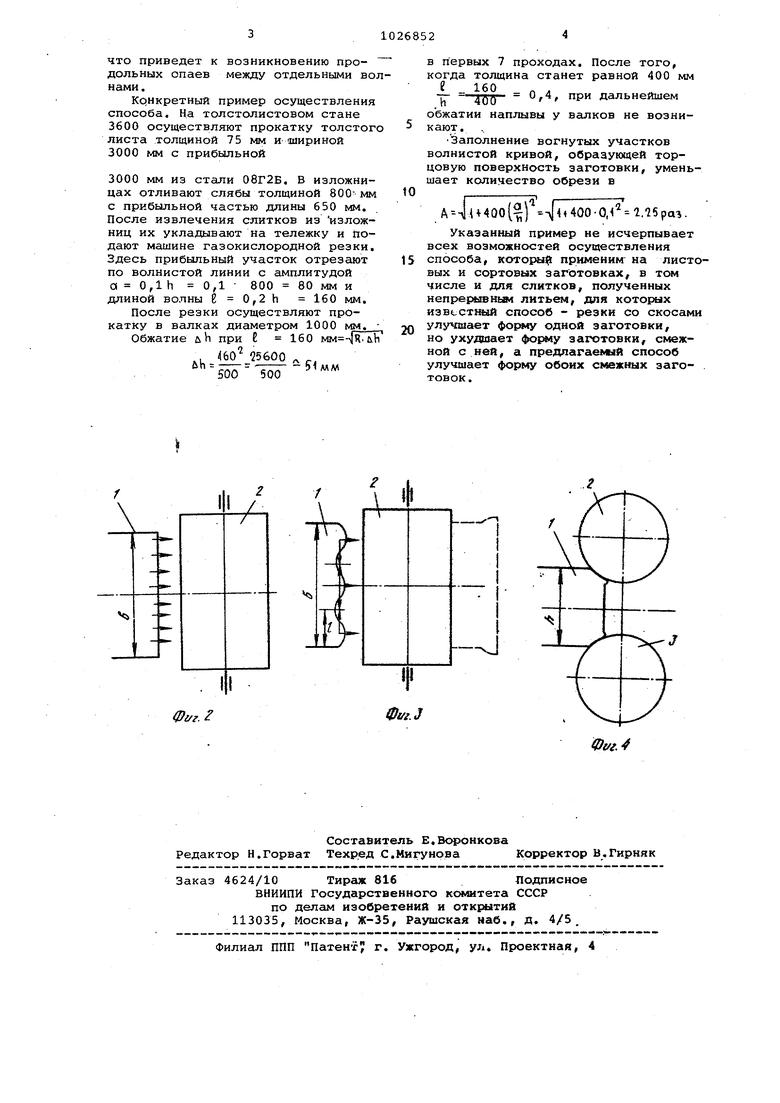

На фиг. 1 изображена схема прокатки заготовки с плоским резом вид сбоку, на фиг. 2 - то же, вид в плане, на фиг. 3 - схема прокатки -заготовки, разрезанной по волнистой кривой, вид сбоку, на фиг.4 то же, вид в плане.

Способ осуществляют следующим образом.

Заготовку, полученную литьем {ил ковкой ) ,подают при комнатной температуре (20-30°С) к мгииине термической резки и осуществляют термическую резку концов заготовок по волнистой кривой (см.фиг. 3 и 4) .

Затем осуществляют нагрев загото БОК, например, стальных до 1100 1250°С и осуществляют прокатку нагртых заготовок в клетях дуо или кварто при 1000-1050°С,

После этого осуществляют отрезку концов заготовок, например, на ножницах усилием 1000 т, и передачу их на склад при 700-850°С.

При прокатке заготовок известным способом металл у поверхности 1 (фиг. 1) течет в направлении прокатк .как показано стрелками на фиг. 2 (за исключением участков у кромок, где имеет место уширение). Чем больше толщина h ,,тем больше длина закатанного участка - до 401Ь , который приходится отрезать.

При резе конца заготовки по волнистой кривой металл течет не только вперед, но и вбок заполняя вогнутые участки на торце заготовки (см.стрелки на фиг. 3). Поэтому скорость течения металла концов заготовки 1 при ее контакте с валками 2 и 3 меньше (фиг. 4) и меньше длины дефектного конца .заготовки. При выполнении волнистой кривой в форме синусоиды она описывается уравнением

J-O.Bin-f,

где а - амплитуда, Е - длина волны, которую принимаем равной длине дуги захвата металла с валком для лучшего заполнения впадин на торце заготовки, X - координата вдоль ширины заготовки Ъ ,.скорость течения металла направлена по нормали к торцу заготовки. Угол наклона касательной к поверхности торца R оси х определяют по формуле

li Zj

tg afcos dx е -- g а средний величина угла

2/2 (l-Kb-i-f V .. ia

ч1

6 о

при этом величина компонента скорости вдоль линии прокатки равна

Ь

., Coscxl

. огде ь - скорость вращения валков. При слоком резе V V.

Следовательно, скорость течения металла вдоль оси прокатки и длина наплывов у поверхности уменьшаются

27 1... При прокатке толстых

е-

заготовок опасность вытяжки поверхностных слоев имеет место при

е

0,1-о,2,при зтом A:.(100.-400))

при -3- 005-0,20 A -ITTfoyiS-lfo h

при этом Amin ,25 1,11 Afna 4,13. Если принять амплитуд меньше указанного нижнего предела, то будет очень мал (менее 10%) выигрыш в величине обрези. Если будет превышен верхний предел, то могут возникнуть закаты (продольные) между валками, так как угол Л будет очень велик

е«-:г-йШ что приведет к возникновению продольных опаев между отдельными волнами.

Крнкретный пример осуществления способа. На толстолистовом стане 3600 осуществляют прокатку толстого листа толщиной 75 мм и шириной 3000 мм с прибыльной

3000 мм из стали 08Г2Б. В изложницах отливают слябы толщиной 800-мм с прибыльной частью длины 650 мм. После извлечения слитков из изложниц их укладывают на тележку и rtoдают машине газокислородной резки. Здесь прибыльный участок отрезают по волнистой линии с амплитудой а 0,lh 0,1 800 80 мм и длиной волны 6 0,2 h 160 мм.

После резки осуществляют прокатку в валках диаметром 1000 уи.

Обжатие лЬ при С 160 . лЬ

. 460 25600 ...

в первых 7 проходах. После того, когда толщина станет равной 400 мм

-г- 1Ал 0,4, при дальнейшем

обжатии наплывы у валков не возникают .

Заполнение вогнутых участков волнистой кривой, образующей торцовую поверхность заготовки, уменьшает количество обрези в

o

А Ч И 400 t f 4 Г400 0 2Л5 раз.

Указанный пример не исчерпывает всех возможностей осуществления способа, который применим на листо5вых и сортовых заготовках, в том числе и для слитков, полученных непрерывные литьем, для которых известный способ - резки со скосами улучшает одной заготовки, но ухудшает заготовки, смежной с ней, а предлагаемый способ улучшает форму обоих смежных заготовок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА, СТАЛИ ЗАГОТОВОК И ИЗДЕЛИЙ ИЗ НИХ С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО, СТАЛЕПЛАВИЛЬНОГО И ПРОКАТНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2131930C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА, СТАЛИ, ЗАГОТОВОК И ИЗДЕЛИЙ ИЗ НИХ С ИСПОЛЬЗОВАНИЕМ АГЛОМЕРАЦИОННОГО, ДОМЕННОГО, СТАЛЕПЛАВИЛЬНОГО И ПРОКАТНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2138557C1 |

| Изложница для слитков | 1976 |

|

SU692674A1 |

| Способ производства горячекатаных плит из непрерывно-литых заготовок коррозионностойких сталей аустенитного класса | 2016 |

|

RU2650651C1 |

| СПОСОБ ПОДГОТОВКИ КОВАНЫХ И НЕПРЕРЫВНО-ЛИТЫХ ЗАГОТОВОК, СЛИТКОВ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА, ПОЛЫХ ГИЛЬЗ-ЗАГОТОВОК ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА К ПРОКАТКЕ КОТЕЛЬНЫХ ТРУБ, ПОЛЫХ ГИЛЬЗ-ЗАГОТОВОК ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ К ПРОКАТКЕ ТОВАРНЫХ И ПЕРЕДЕЛЬНЫХ ТРУБ ПО ГОСТ 9940 | 2005 |

|

RU2306993C2 |

| Листовой слиток | 1990 |

|

SU1720785A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК И ИЗДЕЛИЙ (ВАРИАНТЫ), СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СТАЛИ, СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРАТА | 1998 |

|

RU2132246C1 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛОПРОДУКЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2033886C1 |

| Способ производства листов | 1984 |

|

SU1228932A1 |

| Четырехгранный слиток | 1979 |

|

SU780950A1 |

1. СПОСОБ ПРОКАТКИ МЕТАЛЛОВ, включанадий термическую резку конца заготовки, нагрев и прокатку, о тличающийся тем, что, с целью уменьшения потерь металла,термическую резку осуществляют по вол- . нистой кривой. 2. Способ по П.1, отлича ющ и и с я тем, что, кривую выполняют по форме синусоиды с отношением ее амплитуды к толщине заготовки, равным 0,05-0,20с «35 00сл ьэ

Д4

fy

Ф1/г.

--Ц

Фег.З

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США 3365791, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ прокатки металлов | 1977 |

|

SU707621A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-07-07—Публикация

1982-02-05—Подача