Изобретение относится к нанесенному катализатору для стереоспецифической полимеризации пропилена, получаемому на основе соединений четыреххлористого титана и безводного галогенида магния, и способу его получения.

Известен катализатор для стереоспецифической полимеризации пропилена, состоящей из четыреххлористого титана и электродного соединения, нанесенных на носитель безводный дихлорид магния, и способ его получения, заключающийся в смещении носителя с электронодонорным соединением в мельнице с последующей обработкой полученного продукта концентрированным четыреххлористым титаном [1] Такой катализатор позволяет получить выход до 350 кг полипропилена (ПП)/г Ti (активность 10 кг ПП/г Ti•ч•атм).

Наиболее близким к изобретению по технической сущности и достигнутому эффекту является катализатор для стереоспецифической полимеризации пропилена, содержащий четыреххлористый титан и электронодонорное соединение - диизоамиловый эфир на носителе, содержащем продукт состава MgCI2•Q, где Q полимерное углеводородное соединение с молярным отношением H/C, равным 2,18-2,30, и молекулярной массой 140-340, входящее в структуру MgCI2 в качестве 4,2-13,4% от массы носителя, при следующем содержании компонентов, мас.

Четыреххлористый титан 5,30-12,9

Электронодонорное соединение 1,68-7,14

Носитель Остальное

а также способ его получения, включающий размол носителя, содержащего продукт состава MgCl2•Q, где Q полимерное углеводородное соединение с молярным отношением H/C, равным 2,18 2,30, и молекулярной массой 140 340, входящее в структуру MgCl2 в количестве 4,2 13,4% от массы носителя, обработку электронодонорным соединением, последующую обработку четыреххлористым титаном с последующей промывкой катализаторной массы углеводородным растворителем, сушкой [2]

Приготовление катализатора согласно известному способу осуществляют следующим образом.

Носитель получают взаимодействием в инертной атмосфере порошкообразного магния с хлористым алкилом (хлористый этил), хлористый бутил). Реакцию проводят при избытке хлористого алкила (молярное отношение RCl/Mg равно 2,2 - 5,0) в среде сухого углеводородного растворителя (гексан, гептан) при температурах 60 100oC в течение 3 10 ч до получения отрицательного результата на наличие R-Mg связей (проба Гилмана на R-Mg связь). Затем суспензию носителя осаждают, декантируют и сушат в вакууме или токе инертного газа.

Твердый носитель обрабатывают диизоамиловым эфиром смешением в мельнице. Катализатор готовят обработкой продукта размола носителя с диизоамиловым эфиром четырххлористым титаном при температурах 20 100oC с последующей промывкой катализатора углеводородным раствором (гексан) от избытка четыреххлористого титана.

Катализатор согласно известному способу обладает недостаточно высокой активностью до 8 кг П/Г Ti•ч•атм.

Целью настоящего изобретения является повышение активности катализатора.

Для достижения поставленной цели предложены катализатор для стереоспецифической полимеризации, содержащий четыреххлористый титан и электронодонорное соединение на носителе, содержащем продукт взаимодействия состава MgCl2•Q с кислородом, где Q полимерное углеводородное соединение с молярным отношением H/C 2,18 2,30 и молекулярной массой 140 - 340, входящее в структуру MgCl2 в количестве 4,2 13,4% от массы носителя, при содержании кислорода 0,0005 0,12% от массы носителя при следующем содержании компонентов, мас.

Четыреххлористый титан 6,46 11,68

Электронодонорное соединение 2,54 15,73

Указанный носитель остальное.

и способ его получения, включающий размол носителя, содержащего продукт состава MgCl2•Q, где Q полимерное углеводородное соединение с молярным отношением H/C, равным 2,18 2,30, и молекулярной массой 140 340, входящее в структуру MgCl2 в количестве 4,2 13,4% от массы носителя, обработку электродонорным соединением, взаимодействие продукта состава MgCl2•Q с кислородсодержащим газом при 0 150oC в течение 0,5 100 ч с последующей обработкой четыреххлористым титаном, промывкой катализаторной массы углеводородным растворителем, сушкой.

Согласно изобретению взаимодействие продукта состава MgCl2•Q с кислородсодержащим газом проводят либо при взаимодействии неподвижного слоя продукта, либо в условиях псевдоожиженного слоя продукта, либо при размоле продукта.

Предпочтительно в качестве кислородсодержащего газа используют воздух, или кислород, или смесь кислорода с инертным газом с содержанием кислорода 2

50 об. при содержании влаги в газе 0,0005 0,002 мас.

Отличительными признаками настоящего изобретения катализатора являются содержание в качестве носителя продукта взаимодействия состава MgCl2•Q с кислородом и содержание компонентов.

Отличительными признаками настоящего способа являются проведение взаимодействия продукта состава MgCl2•Q с кислородсодержащим газом до стадии обработки четерххлористым титаном, условия проведения взаимодействия, предпочтительное использование в качестве кислородсодержащего газа воздуха, кислорода или смеси кислорода с инертным газом при указанном выше содержании.

Настоящий катализатор, полученный согласно изобретению, обладает по сравнению с известным повышенной активностью (до 39 кг ПП/г Ti•ч•атм).

В качестве электродонорного соединения (ЭДС) используют кислородсодержащие органические соединения: простые и сложные эфиры (преимущественно эфиры ароматических кислот), спирты, альдегиды, кетоны, кислоты, гетероциклические соединения (фуран, тетрагидрофуран и другие).

Катализатор указанного состава согласно изобретению готовят следующим образом.

Высокодисперсный носитель состава MgCl2•Q получают согласно известному способу [2] взаимодействием в инертной атмосфере порошкообразного магния с хлористым алкилом (хлористый этил, хлористый бутил). Реакцию проводят при молярном отношении RCl/Mg 2,2 5,0 в среде сухого углеводородного растворителя при температурах 60 100oC в течение 3 10 ч до получения отрицательного результата на величине R-Mg связей. Затем суспензию носителя промывают углеводородным растворителем, декантируют и сушат в вакууме или токе инертного газа. Получают высокодисперсный продукт с поверхностью до 140 м2/г.

Твердый продукт обрабатывают кислородом одним из следующих способов:

взаимодействием неподвижного слоя продукта с газообразным кислородом (метод A),

взаимодействием продукта с кислородом в условиях псевдосжиженного слоя (метод B),

взаимодействием продукта с кислородом в процессе размола (метод C).

После обработки кислородом продукт продувают инертным газом или вакуумируют для удаления не связанного кислорода. Получают носитель с содержанием кислорода 0,005 0,12 мас.

Носитель обрабатывают электродонорными соединениями путем нанесения ЭДС на носитель из углеводородного растворителя (гексан, нептан) и последующего размола в мельнице или непосредственно смешением носителя и эфира в мельнице. Полученный продукт взаимодействия носителя и ЭДС обрабатывают четыреххлористым титаном при температуре 50 135oC с последующей промывкой полученной катализаторной массы углеводородным растворителем (гексан) от избытка четыреххлористого титана и сушкой.

При взаимодействии продукта состава MgCl2•Q с кислородом происходит адсорбция кислорода на поверхности носителя. Методом ЭПР установлено, что при адсорбции кислорода образуются парамагнитные центры, концентрация которых пропорциональна общему количеству поглощенного кислорода. Так, при взаимодействии продукта MgCl2•Q с кислородом по методу A, когда количество поглощаемого кислорода легко замеряется объемным методом, было установлено, что в исследуемом интервале температур (0 150oC) содержание парамагнитных центров в носителе примерно в 3,5 раз меньше содержания кислорода, определяемого объемным методом. С использованием полученного коэффициента, методом ЭПР определялось количество кислорода в носителе в тех случаях, когда непосредственное измерение было невозможно (при обработке кислородом по методу B и C).

Использование высокодисперсного носителя состава MgCl2•Q с удельной поверхностью 100 м2/г приводит к тому, что уже в мягких условиях на поверхности носителя фиксируется значительное количество кислорода (1014 1015 молекул O2/см2 поверхности носителя). Кислород фиксируется на поверхности достаточно прочно, таким образом, что его не удается удалить с поверхности в вакууме 10-3 мм рт.ст. при 100oC. Это указывает на то, что в данном случае происходит не физическая, а химическая адсорбция кислорода. Количество кислорода, фиксируемого носителем, значительно увеличивается (до 0,12 мас.) в том случае, когда обработка кислородом проводится путем размола в атмосфере кислорода, когда для взаимодействия с кислородом поставляется новая поверхность. Увеличение содержания кислорода в данном случае приводит к увеличению активности катализатора (пример 13), однако стереоспецифичность катализатора ухудшается и дальнейшее увеличение содержания кислорода в носителе нецелесообразно.

Взаимодействие продукта состава MgCl2•Q с кислородом происходит и в том случае, когда носитель уже был обработан эфиром или когда взаимодействие носителя с кислородом и эфиром происходит одновременно. Положительный эффект обработки кислородом сохраняется и в этом случае. Обработка кислородом готового катализатора приводит к его дезактивации (сравнительный пример 29).

В качестве источника кислорода используют не только чистый кислород, но и сухой воздух или смеси кислорода с инертными газами.

Осушку воздуха, кислорода и смеси кислорода с инертными газами проводят на колоннах, заполненных молекулярными ситами. Содержание влаги в осушенных газах составляет 0,0005 -0,002 мас.

Настоящие катализаторы используют для стереоспецифической полимеризации пропилена. Полимеризацию проводят при 60 70oC в среде углеводородного растворителя (гексан, гептан). В качестве сокатализатора используют комплексы триизобутилалюминия с n-метоксиэтилбензоатом. Концентрация катализатора в полимеризационной среде равна 0,1 0,8 г/л; концентрация Al (i Bu)3 равна 10 50 ммоль/л; концентрация n-метоксиэтилбензоата (МЭБ) равна 0,5 -5 ммоль/л.

По окончании полимеризации порошок полипропилена отфильтровывают, промывают горячим h-гексаном и определяют содержание фракции, растворимой в h-гексане. Изотактичность порошкообразного ПП определяют как фракцию ПП, нерастворимую в кипящем h-гептане.

Сущность изобретения иллюстрируется следующими примерами.

Пример 1. Катализатор состава, мас. TiCl4 9,7, диизоамиловый эфир 2,54, носитель 87,76 готовят следующим образом.

а) Приготовление носителя.

Приготовление носителя проводят в две стадии: 1) приготовление продукта состава MgCl2•Q, 2) обработка полученного продукта кислородом.

1) Приготовление продукта состава MgCl2•Q, при C/H 2,27.

В реактор объемом 0,5 л, снабженный мешалкой, капельной воронкой и обратным холодильником, в токе инертного газа загружают 9,6 г порошкообразного магния (0,4 моля), 0,05 г иода, 50 мл h-гексана и 5 мл хлористого бутила (0,05 моля). Содержимое нагревают при перемешивании до слабого кипения. После обесцвечивания окраски иода приливают по каплям в течение 2 ч раствор 120 мл хлористого бутила в 250 мл гексана (1,15 моля C4H9Cl). После введения всего раствора смесь продолжают перемещать при температуре кипения еще 3 ч до полного исчезновения металлического магния и получения отрицательной качественной реакции на R-Mg связь. Затем суспензию носителя промывают два раза по 250 мл гексана, декантируют и осадок высушивают в вакууме или токе инертного газа при температуре 50oC. Получают 42 г белого порошка с удельной поверхностью, равной 100 м2/г, имеющего следующий состав, мас. Mg 22,9; C 7,75; H 1,55; Cl остальное. Содержание полимерного углеводородного соединения Q с молекулярной массой 270 составляет 6,8%

2) Обработка продукта MgCl2•Q кислородом.

12,4 г продукта помещают в ампулу известного объема, вакуумируют до давления 10-2 мм рт. ст. и соединяют ампулу с газометром, заполненным чистым кислородом (обработка кислородом с содержанием влаги 0,0005 мас. по способу А). В течение 3 ч при комнатной температуре поглощается 2,1 мл кислорода. Получают носитель, содержащий кислород в количестве 0,0075 мас. Ампулу с носителем вакуумируют для удаления атмосферы кислорода и заполняют инертным газом.

б) Обработка носителя электронодонороским соединением.

9,5 г носителя в атмосфере инертного газа загружают в мельницу из нержавеющей стали объемом 0,5 л, загруженную стальными шарами диаметром 11 мм в количестве 40 штук. Загружают 2 г диизоамилового эфира и размалывают содержимое на планетарной мельнице в течение 2 ч со скоростью вращения 200 об/мин.

в) Обработка четыреххлористым титаном.

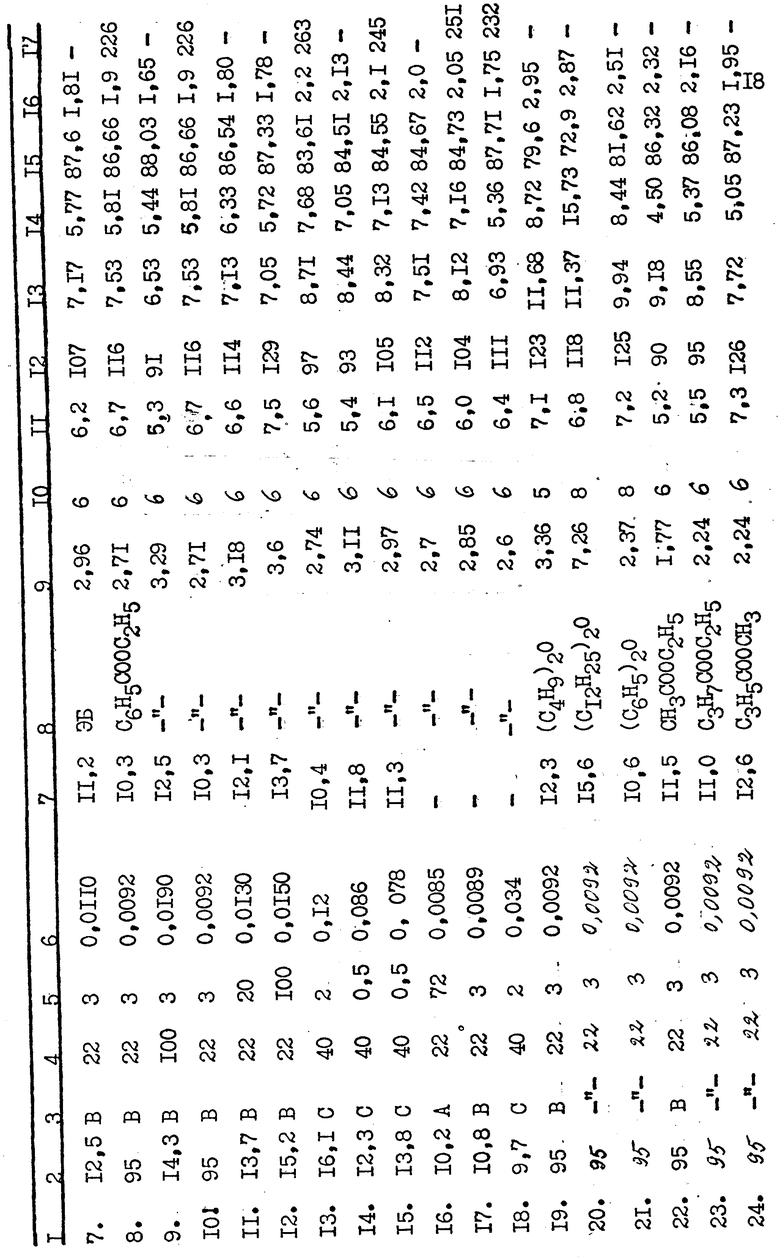

В стеклянный раствор, снабженный мешалкой, в атмосфере инертного газа загружают 6,0 г продукта, полученного при взаимодействии носителя с диизоамиловым эфиром, приливают 60 мл TiCl4 нагревают содержимое при перемешивании до 80oC и выдерживают при 80oC в течение 2 ч. Суспензию отстаивают, декантируют, осадок промывают 3 раза по 150 мл гексаном. Катализатор высушивают в вакууме. Условия получения и состав катализатора приведены в табл. 1.

г) Полимеризация.

В автоклав объемом 1 л помещают 13,2 мг катализатора, 270 мл гексана, 4,9 ммоля триизобутилалюминия ([Al(i Bu)3] 18 ммоль/ л), 0,65 ммоля п-метоксиэтилбензоата ([МЭБ] 2,4 ммоль/л). Полимеризацию проводят 2 ч при 60oC и давлении пропилена 6 атм. Через два часа реакцию прекращают. Получают 81,3 г полипропилена. Активность катализатора, содержание растворимой фракции и изотактичность катализатора, содержание растворимой фракции и изотактичность порошка ПП приведены в табл. 2.

Для сопоставления в табл. 2 приведены каталитические свойства (пример 1а) известного катализатора-прототипа [2]

Пример 2. Катализатор состава, мас. TiCl4 7,28, этилбензоат 6,12, носитель 86,6, готовят аналогично примеру 1, только в качестве ЭДС используют этилбензоат при молярном отношении MgCl2/ЭБ=6, а обработку четыреххлористым титаном проводят при 100oC.

Для сопоставления в табл. 2 приведены каталитические свойства (пример 2а) катализатора, полученного по способу, аналогичному описанному в прототипе [2] только в качестве ЭДС использовали этилбензоат при молярном отношении MgCl2/ЭБ=6.

Пример 3, 3а. Катализаторы готовят аналогично примерам 2 и 2а, но испытывают при давлении мономера 9 атм в течение 4 ч (в условиях близких тем, что использованы в аналоге [1]

Пример 4 6. Катализаторы готовят аналогично примеру 2, только обработку продукта состава MgCl2 • Q кислородом проводят при 0,100 и 150oC, при этом получают носители с содержанием кислорода 0,005; 0,017; 0,023 мас. соответственно.

Пример 7. Катализатор готовят аналогично примеру 2, только взаимодействие продукта состава MgCl2•Q с кислородом проводят в условиях псевдоожиженного слоя носителя (способ B), в качестве источника кислорода используют воздух с содержанием влаги 0,002 мас. со скоростью продувки 1,0 л/мин. При этом получают носитель с содержанием кислорода 0,011 мас.

Пример 8. Катализатор готовят аналогично примеру 7, только продувку воздуха осуществляют со скоростью 0,2 л/мин. При этом получают носитель с содержанием кислорода 0,0092 мас.

Пример 9. Катализатор готовят аналогично примеру 8, только продувку воздуха осуществляют при 100oC. При этом получают носитель с содержанием кислорода 0,019 мас.

Пример 10. Катализатор готовят аналогично примеру 8, но испытывают в условиях примера 3.

Примеры 11 и 12. Катализаторы готовят аналогично примеру 8, только продувку воздухом осуществляют в течение 20 и 100 ч. При этом получают носители с содержанием кислорода 0,013 и 0,015 мас. соответственно.

Пример 13. Катализатор готовят аналогично примеру 2, только взаимодействие продукта состава MgCl2•Q с кислородом проводят путем размола продукта в атмосфере воздуха с содержанием влаги 0,002 мас. (способ C) в течение 2 ч при температуре 40oC. При этом получают носитель с содержанием кислорода 0,12 мас.

Пример 14. Катализатор готовят аналогично примеру 13, только размол проводят в течение 0,5 ч. При этом получают носитель с содержанием кислорода 0,086 мас.

Пример 15. Катализатор готовят аналогично примеру 14, только размол проводят в атмосфере смеси газов Ar + O2 с содержанием кислорода 2 об. и содержанием влаги 0,0014 мас. При этом получают носитель с содержанием кислорода 0,078 мас.

Пример 16. Катализатор готовят следующим образом. Продукт состава MgCl2•Q готовят аналогично примеру 1. 10,2 г продукта в атмосфере инертного газа загружают в реактор, приливают 30 мл гексана, перемешивают и по каплям в течение 20 мин приливают раствор 2,7 г ЭБ в 20 мл гексана. Перемешивают еще 2 ч и сушат в вакууме при комнатной температуре. Полученный продукт обрабатывают кислородом по способу А (см. пример 1) в течение 72 ч при комнатной температуре. По окончании обработки избыточный кислород удаляют вакуумированием. При этом получают продукт с содержанием кислорода 0,00671 мас. (в пересчете на носитель содержание кислорода 0,0085 мас.). В атмосфере инертного газа продукт загружают в мельницу и размалывают 2 ч. Обработку размолотого продукта четыреххлористым титаном осуществляют в условиях примера 2.

Пример 17. Катализатор готовят аналогично примеру 16, только обработку продукта взаимодействия соединения формулы MgCl2•Q с эфиром кислородом проводят по методу B в условиях примера 8. При этом получают носитель с содержанием кислорода 0,0089 мас.

Пример 18. Катализатор готовят аналогично примеру 16, только обработку продукта взаимодействия соединения формулы MgCl2•Q с эфиром кислородом проводят путем размола (метод C) в течение 2 ч при температуре 40oC в атмосфере воздуха с содержанием влаги 0,002 мас.

При этом получают носитель с содержанием кислорода 0,034 мас.

Полученный размолотый продукт после удаления избыточного кислорода обрабатывают четыреххлористым титаном.

Пример 19. Катализатор состава, мас. TiCl4 11,68, ди-н-бутиловый эфир 8,72, носитель 79,6 готовят аналогично примеру 8, только в качестве ЭДС используют ди-н-бутиловый эфир при молярном отношении MgCl2/эфир=5.

Пример 20. Катализатор состава, мас. TiCl4 11,37; ди-н-додецилоовый эфир 15,73; носитель 72,9 готовят аналогично примеру 8, только в качестве ЭДС используют ди-н-додециловый эфир при молярном отношении MgCl2/эфир=8.

Пример 21. Катализатор состава, мас. TiCl4 9,94; дифениловый эфир 8,44; носитель 81,62 готовят аналогично примеру 8, только в качестве ЭДС используют дифениловый эфир при молярном отношении MgCl2/эфир 8.

Пример 22. Катализатор состава, мас. TiCl4 9,18, этиловый эфир уксусной кислоты 4,50, носитель 86,32 готовят аналогично примеру 8, только в качестве ЭДС используют этиловый эфир уксусной кислоты.

Пример 23. Катализатор состава, мас. TiCl4 8,55, этиловый эфир масляной кислоты 5,37, носитель 86,08 готовят аналогично примеру 8, только в качестве ЭДС используют этиловый эфир масляной кислоты.

Пример 24. Катализатор состава, мас. TiCl4 7,72, метилметакрилат 5,05, носитель 87,23 готовят аналогично примеру 8, только в качестве ЭДС используют метиловый эфир метакриловой кислоты.

Пример 25. Катализатор состава, мас. TiCl4 7,32, метилбензоат 5,08, носитель 87,60 готовят аналогично примеру 8, только в качестве ЭДС используют метилбензоат.

Пример 26. Катализатор состава, мас. TiCl4 6,61; этилтолуилат 5,87; носитель 87,52 готовят аналогично примеру 8, только в качестве ЭДС используют этилтолуилат.

Пример 27. Катализатор состава, мас. TiCl4 8,08; aцетофенон 6,34; носитель 85,58 готовят аналогично примеру 8, только в качестве ЭДС используют ацетофенон.

Пример 28. Катализатор состава, мас. TiCl4 8,95; бензальдегид 5,78; носитель 85,27 готовят аналогично примеру 8, только в качестве ЭДС используют бензальдегид.

Сравнительный пример 29. Катализатор готовят аналогично примеру 2a, только готовый сухой катализатор обрабатывают кислородом по способу A в условиях примера 1.

Пример 30. Катализатор готовят аналогично примеру 8, но приготовление продукта состава MgCl2•Q проводят следующим образом. В металлический реактор объемом 1 л, снабженный мешалкой и дозировочной бюреткой, в токе инертного газа помещают 10 г порошкообразного магния (0,42 моля), 0,05 г иода, 100 мл н-гексана и 46 мл хлористого этила (0,66 моля). Реакционную смесь нагревают до 95oC при перемешивании. Через 30 мин после обесцвечивания и помутнения раствора вводят в течение 2 ч раствор хлористого этила в гексане: 40 мл C2H5Cl (0,57 моля) и 100 мл н-гексана. Суспензию продолжают перемешивать при 95oC еще в течение 3 ч до полного исчезновения металлического магния. После охлаждения раствор декантируют и осадок высушивают в вакууме. Получают 34,9 г белого порошка, имеющего следующий состав, мас. Mg 24; Cl 71,7; C 3,53; H 0,67; H/C 2,3. Содержание полимерного углеводородного соединения Q с молекулярной массой 140 составляет 4,2%

Пример 31. Катализатор готовят аналогично примеру 8, но приготовление продукта состава MgCl2•Q проводят следующим образом. В реактор объемом 1 л, снабженный мешалкой, капельной воронкой и обратным холодильником, в токе инертного газа загружают 20 г порошкообразного магния (0,83 моля) 0,05 г иода, растворитель н-гексан в количестве 125 мл и 85 мл хлористого бутила (0,82 моля). Содержимое нагревают до слабого кипения. Через 20 мин после обесцвечивания раствора приливают по каплям в течение 3 ч раствор хлористого бутила в гексане 340 мл (3,28 моля) и 300 мл гексана. После введения всего раствора смесь продолжают перемешивать при температуре кипения еще 3 ч до полного исчезновения металлического магния и получения отрицательной качественной реакции на R-Mg связь. Затем суспензию охлаждают, декантируют и высушивают в вакууме. Получают 75,7 г белого порошка, имеющего следующий состав, мас. Mg 21,7; Cl 64,9; C 11,34; H 2,06; H/C 2,18. Содержание полимерного углеводородного соединения Q с молекулярной массой 340 составляет 13,4%

Пример 32. Катализатор готовят аналогично примеру 2, но обработку продукта состава MgCl2•Q проводят в атмосфере смеси газов Ar и O2 с содержанием кислорода 50 об. содержанием влаги 0,0012 мас. при этом получают носитель с содержанием кислорода 0,0071%

Пример 33. Катализатор готовят аналогично примеру 2, но обработку продукта состава MgCl2•Q проводят в атмосфере смеси газов Ar и O2 с содержанием кислорода 25 об. содержанием влаги 0,0012 мас. при этом получают носитель с содержанием кислорода 0,0064%

Результаты, представленные в табл. 2, показывают, что катализаторы согласно изобретению имеют более высокую активность (до 39 кг ПП/г Ti•ч•атм) по сравнению с известными, что позволяет достигнуть значительно более высокого выхода полимера (свыше 600 кг ПП/г Ti).

Настоящий катализатор позволяет получить полипропилен в режиме суспензионной полимеризации при низком и среднем давлении (6-10 атм) без отмывки катализатора, которая является наиболее энергоемкой стадией. Это позволяет наряду со снижением стоимости продукта повысить его качество.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИПРОПИЛЕНА | 1987 |

|

SU1531439A1 |

| КОМПОНЕНТЫ КАТАЛИЗАТОРА ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ И ПОЛУЧЕННЫЕ ИЗ НИХ КАТАЛИЗАТОРЫ | 2013 |

|

RU2634425C2 |

| КАТАЛИЗАТОР ПОЛИМЕРИЗАЦИИ И СОПОЛИМЕРИЗАЦИИ ЭТИЛЕНА, СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО КОМПОНЕНТА КАТАЛИЗАТОРА И СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА СВЕРХВЫСОКОЙ МОЛЕКУЛЯРНОЙ МАССЫ | 2006 |

|

RU2310665C1 |

| АДДУКТЫ ДИХЛОРИД МАГНИЯ-СПИРТ И КОМПОНЕНТЫ КАТАЛИЗАТОРА, ПОЛУЧЕННЫЕ ИЗ НИХ | 2004 |

|

RU2330863C2 |

| КОМПОНЕНТЫ КАТАЛИЗАТОРА ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2014 |

|

RU2613069C1 |

| МАГНИЙДИХЛОРИДСОДЕРЖАЩИЕ АДДУКТЫ И КАТАЛИТИЧЕСКИЕ КОМПОНЕНТЫ, ПОЛУЧЕННЫЕ С НИМИ | 2003 |

|

RU2342998C2 |

| (CO)ПОЛИМЕРЫ БУТЕНА-1, ТРУБЫ, ПОЛУЧЕННЫЕ ИЗ НИХ, И СПОСОБ ПОЛУЧЕНИЯ (СО)ПОЛИМЕРОВ БУТЕНА-1 | 2003 |

|

RU2315063C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ СТЕРЕОСПЕЦИФИЧЕСКОЙ ПОЛИМЕРИЗАЦИИ ПРОПИЛЕНА | 2001 |

|

RU2185881C1 |

| ШАРИКОВЫЙ КОМПОНЕНТ КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ, КАТАЛИЗАТОР ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ, СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 1993 |

|

RU2126420C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА | 2006 |

|

RU2303608C1 |

1. Катализатор для стереоспецифической полимеризации пропилена, содержащий четыреххлористый титан и электронодонорное соединение на носителе, содержащем продукт состава MgCl2•Q, где Q - полимерное углеводородное соединение с молярным отношением Н/С, равным 2,18 - 2,30, и мол. м. 140 - 340, входящее в структуру MgCl2 в количестве 4,2 - 13,4% от массы носителя, отличающийся тем, что, с целью повышения активности катализатора он в качестве носителя содержит продукт взаимодействия состава MgCl2•Q с кислородом при содержании кислорода 0,005 - 0,12% от массы носителя, при следующем содержании компонентов, мас.%:

Четыреххлористый титан - 6,46 - 11,68

Электронодонорное соединение - 2,54 - 15,73

Указанный носитель - Остальное

2. Способ получения катализатора для стереоспецифической полимеризации пропилена, включающий размол носителя, содержащего продукт состава MgCl2•Q, где Q - полимерное углеводородное соединение с молярным отношением Н/С, равным 2,18 - 2,30, и мол. м. 140 - 340, входящее в структуру MgCl2 в количестве 4,2 - 13,4% от массы носителя, обработку электронодонорным соединением, последующую обработку четыреххлористым титаном с последующей промывкой катализаторной массы углеводородным растворителем, сушкой, отличающийся тем, что, с целью получения катализатора с повышенной активностью, до стадии обработки четыреххлористым титаном проводят взаимодействие продукта состава MgCl2•Q с кислородсодержащим газом при 0 - 150oС в течение 0,5 - 100,0 ч.

3. Способ по п.2, отличающийся тем, что взаимодействие продукта состава MgCl2•Q с кислородсодержащим газом проводят либо при взаимодействии неподвижного слоя продукта, либо в условиях псевдоожиженного слоя продукта, либо при размоле продукта.

4. Способ по п.2, отличающийся тем, что в качестве кислородсодержащего газа используют воздух, или кислород, или смесь кислорода с инертным газом с содержанием кислорода 2 - 50 об.% при содержании влаги в газе 0,0005 - 0,002 мас.%.

Четыреххлористый титан 6,46 11,68

Электронодонорное соединение 2,54 15,73

Указанный носитель Остальное

2. Способ получения катализатора для стереоспецифической полимеризации пропилена, включающий размол носителя, содержащего продукт состава MgCl2•Q, где Q полимерное углеводородное соединение с молярным отношением Н/С, равным 2,18 2,30, и мол. м. 140 340, входящее в структуру MgCl2 в количестве 4,2 13,4% от массы носителя, обработку электронодонорным соединением, последующую обработку четыреххлористым титаном с последующей промывкой катализаторной массы углеводородным растворителем, сушкой, отличающийся тем, что, с целью получения катализатора с повышенной активностью, до стадии обработки четыреххлористым титаном проводят взаимодействие продукта состава MgCl2•Q с кислородсодержащим газом при 0 150oС в течение 0,5 100,0 ч.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения полипропилена | 1976 |

|

SU858571A3 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке N 3317071/04, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-11-10—Публикация

1982-07-05—Подача