Изобретение относится к способам получения полипропилена (ПП) с помощью катализаторов на основе титанмагниевого компонента и может быть использовано в производстве ПП в промышленном масштабе.

Целью изобретения является повышение выхода конечного продукта.

Изобретение иллюстрируется следующими примерами.

П р и м е р 1. Приготовление носителя.

В реактор объемом 0,5 л, снабженный мешалкой, капельной воронкой и обратным холодильником, в токе инертного газа загружают 9,6 г порошкообразного магния (0,4 моль), 0,5 г иода, 50 мл н-гексана и 5 мл хлористого бутила (0,05 моль). Содержимое нагревают при перемешивании до слабого кипения. После обесцвечивания окраски иода приливают по каплям в течение 2 ч раствор 120 мл хлористого бутила в 250 мл гексана (1,15 моль С4Н9Cl). После введения всего раствора смесь продолжают перемешивать при температуре кипения еще 3 ч до полного исчезновения металлического магния и получения отрицательной качественной реакции на R-Mg связь. Затем суспензию носителя охлаждают, декантируют и осадок высушивают в вакууме или токе инертного газа при 50оС. Получают ≈42 г белого порошка, имеющего следующий состав, мас.%: Mg 22,91; Cl 67,79; H 1,55.

Обработка носителя диизоамилового эфира (ДИАЭ). 14,8 г носителя в атмосфере инертного газа загружают в мельницу из нержавеющей стали объемом 0,5 л, заполненную стальными шарами диаметром 11 мм в количестве 40 шт. Загружают 3,1 г ДИАЭ и размалывают содержимое на планетарной мельницу в течение 2 ч со скоростью вращения 200 об/мин.

Обработка четыреххлористым титаном. В стеклянный реактор, снабженный мешалкой, в атмосфере инертного газа загружают 5,9 продукта, полученного при взаимодействии носителя с ДИАЭ, приливают 61 мл TiCl4, нагревают содержимое при перемешивании до 80оС и выдерживают при 80оС в течение 2 ч. Суспензию отстаивают, декантируют, осадок промывают 3 раза по 150 мл гексаном. Титанмагниевый компонент (ТМК) высушивают в вакууме.

ТМК имеет следующий состав, мас. %: TiCl4 9,97; ДИАЭ 2,79; носитель 87,24 (содержание Ti в ТМК 2,52 мас.%).

Полимеризацию проводят в 100 мл н-гептана при температуре 60оС, давлении пропилена 4 атм (концентрация мономера 1,5 моль/л). Порядок ввода компонентов каталитической системы следующий: в реактор, заполненный гептаном, вводят пропилен, Al (изо-С2Н9)3 параметоксиэтил-бензоат (МЭБ), а затем ТМК и КСl в количествах, указанных в таблице. Продолжительность полимеризации 1 ч, молярное отношение KCl к МЭБ 0,9.

Активность каталитической системы 88 кг ПП/г Ti. Индекс изотактичности ПП (мас.% фракции, нерастворимой в кипящем гептане) 85%.

П р и м е р 2. ТМК готовят по примеру 1, но время размола носителя с ДИАЭ 5 ч. ТМК имеет следующий состав, мас.%: TiCl4 8,55; ДИАЭ 3,38; носитель 88,07 (содержание Ti в ТМК 2,16 мас.%). Условия полимеризации те же, что в примере 1. Молярное отношение KCl к МЭБ 1,1. Активность каталитической системы 80 кг ПП/г Ti. Индекс изотактичности ПП 89%.

П р и м е р 3. ТМК готовят по примеру 1, но молярное отношение NgCl2 к ДИАЭ равно 10. ТМК имеет следующий состав, мас.%: TiCl4 11,88; ДИАЭ 2,51; носитель 85,61 (содержание Ti 3,0 мас.%). Условия полимеризации те же, что в примере 1. Молярное отношение KCl к МЭБ равно 1,3. Активность каталитической системы 76 кг ПП/г Ti. Индекс изотактичности ПП 89%.

П р и м е р 4. Способ приготовления ТМК и состав, а также условия полимеризации те же, что в примере 1. Молярное отношение КСl к МЭБ равно 2,7. Активность каталитической системы 28 кг ПП/г Ti. Индекс изотактичности ПП 91%.

П р и м е р 5. Способ приготовления ТМК и его состав, а также условия полимеризации те же, что в примере 1. Молярное отношение КСl к МЭБ равно 0,5. Активность каталитической системы 32 кг ПП/г Ti. Индекс изотактичности ПП 90%.

П р и м е р 6. Способ приготовления ТМК и его состав, а также условия полимеризации те же, что в примере 2, но в каталитической системе отсутствует KCl. Активность системы 44 кг ПП/г Ti. Индекс изотактивности ПП 89%.

П р и м е р 7. Способ приготовления и состав ТМК те же, что в примере 2. Полимеризацию проводят в среде жидкого мономера при давлении 25 атм (концентрация мономера 10,9 моль/л) и температуре 60оС. Продолжительность полимеризации 5 мин.

Молярное отношение KCl к МЭБ равно 1,08. Активность каталитической системы 137 кг ПП/г Ti. Индекс изотактичности ПП 85%.

П р и м е р 8. Способ приготовления и состав ТМК те же, что в примере 1. Условия полимеризации те же, что в примере 7. Продолжительность полимеризации 7 мин. Молярное отношение KCl к МЭБ равно 0,95. Активность каталитической системы 150 кг ПП/г Ti. Индекс изотактичности ПП 86%.

П р и м е р 9. Способ приготовления и состав ТМК, а также условия полимеризации те же, что в примере 7. Продолжительность полимеризации 60 мин. В каталитической системе отсутствует KCl. Активность каталитической системы 100 кг ПП/г Ti. Индекс изотактичности ПП 87%.

П р и м е р 10. Способ приготовления ТМК тот же, что в примере 1, но вместо ДИАЭ используют этилбензоат (ЭБ). Состав ТМК, мас.%: TiCl4 7,92; ЭБ 7; носитель 85.08 (содержание Ti в ТМК 2,0 мас.%). Условия полимеризации те же, что в примере 1. Молярное отношение КСl к МЭБ 1,2. Активность каталитической системы 98 кг ПП/г Ti. Индекс изотактичности ПП 89%.

П р и м е р 11. Способ приготовления ТМК и его состав, а также условия полимеризации те же, что в примере 7, но в каталитической системе отсутствует КСl. Активность системы 55 кг ПП/г Ti. Индекс изотактичности 90%.

П р и м е р 12. Способ приготовления ТМК, его состав, а также условия полимеризации те же, что в примере 2. Концентрации компонентов следующие, г/л: ТМК 0,3; Al (изо-С4Н9)3 3,52; МЭБ 0,19. Молярное отношение KCl/МЭБ 1,26, продолжительность полимеризации 60 мин, активность каталитической системы 82 кг ПП/г, индекс изотактичности 90%.

П р и м е р 13. Способ приготовления ТМК и его состав, а также условия полимеризации те же, что в примере 6. Концентрации компонентов следующие, г/л: ТМК 0,38; Al(мзо,С4Н9)3 0,45; МЭБ 0,24. Продолжительность полимеризации 60 мин, активность каталитической системы 45 кг ПП/г Ti. Индекс изотактичности 90%.

П р и м е р 14. Способ приготовления ТМК и его состав, а также условия полимеризации те же, что в примере 6. Концентрации компонентов следующие, г/л: ТМК 0,11; Al(изо-С4Н9) 2,2; МЭБ 0,085. Продолжительность полимеризации 60 мин. Обнаружены только следы полимера.

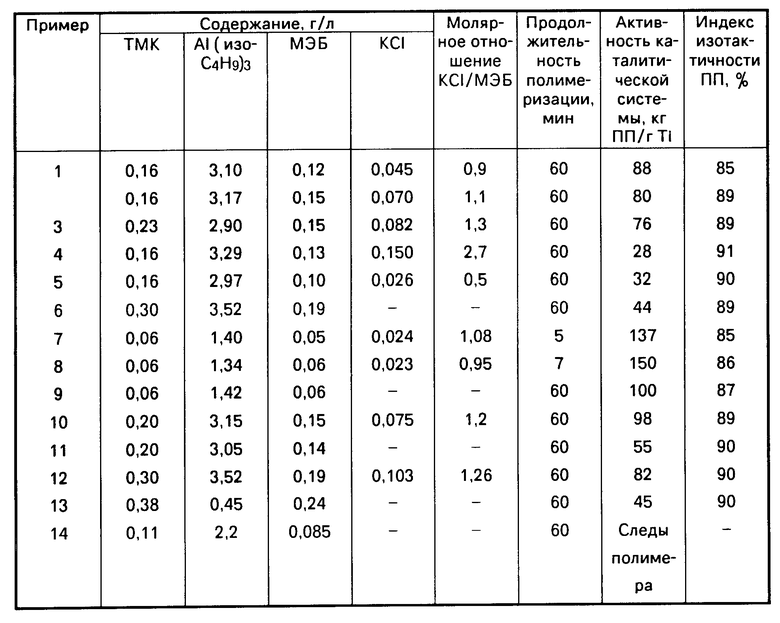

Примеры 1-14 сведены в таблицу.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ СТЕРЕОСПЕЦИФИЧЕСКОЙ ПОЛИМЕРИЗАЦИИ ПРОПИЛЕНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1982 |

|

SU1091401A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ СТЕРЕОСПЕЦИФИЧЕСКОЙ ПОЛИМЕРИЗАЦИИ ПРОПИЛЕНА | 1989 |

|

SU1665582A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КОМПОНЕНТА КАТАЛИТИЧЕСКОЙ СИСТЕМЫ ДЛЯ ПОЛИМЕРИЗАЦИИ α -ОЛЕФИНОВ | 1988 |

|

SU1624765A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНЕСЕННОГО КАТАЛИЗАТОРА ДЛЯ СУСПЕНЗИОННОЙ ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА И СОПОЛИМЕРИЗАЦИИ ЭТИЛЕНА С α -ОЛЕФИНАМИ | 1990 |

|

RU1732536C |

| СПОСОБ ПРИГОТОВЛЕНИЯ КОМПОНЕНТА КАТАЛИТИЧЕСКОЙ СИСТЕМЫ ДЛЯ ПОЛИМЕРИЗАЦИИ АЛЬФА-ОЛЕФИНОВ | 1987 |

|

SU1503134A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КОМПОНЕНТА КАТАЛИТИЧЕСКОЙ СИСТЕМЫ ДЛЯ ПОЛИМЕРИЗАЦИИ α -ОЛЕФИНОВ | 1985 |

|

SU1325762A1 |

| ТВЕРДЫЙ КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ПОЛИПРОПИЛЕНА | 1991 |

|

RU2051155C1 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ ПОЛИМЕРИЗАЦИИ ПРОПИЛЕНА, СПОСОБ ЕГО ПОЛИМЕРИЗАЦИИ И ПОЛУЧЕННЫЕ ЭТИМ СПОСОБОМ ПОЛИПРОПИЛЕНЫ | 1993 |

|

RU2117678C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА И СОПОЛИМЕРИЗАЦИИ ЕГО С α -ОЛЕФИНАМИ | 1985 |

|

SU1317740A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНЕСЕННОГО КАТАЛИЗАТОРА ДЛЯ ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА И СОПОЛИМЕРИЗАЦИИ ЭТИЛЕНА С АЛЬФА-ОЛЕФИНАМИ | 1994 |

|

RU2064836C1 |

Изобретение позволяет повысить выход полипропилена. Целевой продукт получают полимеризацией пропилена в массе или среде углеводородного растворителя в присутствии каталитической системы, включающей триизобутилалюминий, параметоксиэтилбензоат и титанмагниевый компонент, состоящий из четыреххлористого титана и диизоамилового эфира на носителе формулы MgCl2·Q , где Q - полимерное углеводородное соединение с молярным отношением Н/С, равным 2,18 - 2,30 и мол.м. 140 - 340, входящее в структуру MgCl2 в количестве 4,2 - 13, 4% от массы носителя. Соотношение компонентов титанмагниевого соединения, мас. %: четыреххлористый титан 8,55 - 11,88; диизоамиловый эфир 2,51 - 3,38; носитель - остальное. Процесс проводят в присутствии безводного хлористого калия при молярном отношении хлористого калия к параметоксиэтилбензоату 0,9 - 1,3. Содержание компонентов каталитической системы, г/л растворителя: титанмагниевый компонент 0,06 - 0,3; триизобутилалюминий 1,40 - 3,52; параметоксиэтилбензоат 0,05 - 0,15; хлористый калий 0,023 - 0,082. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ ПОЛИПРОПИЛЕНА полимеризацией пропилена в массе или среде углеводородного растворителя в присутствии каталитической системы, включающей триизобутилалюминий, параметоксиэтилбензоат и титанмагниевый компонент, состоящий из четыреххлористого титана и диизоамилового эфира на носителе формулы Mg · Cl2 · Q, где Q - полимерное углеводородное соединение с молярным отношением Н/С, равным 2,18 - 2,30 и мол.м. 140 - 340, входящее в структуру MgCl2 в количестве 4,2 - 13,4% от массы носителя, при следующем соотношении компонентов титанмагниевого соединения, мас.%:

Четыреххлориствый титан 8,55 - 11,88

Диизоамиловый эфир 2,51 - 3,38

Носитель Остальное

отличающийся тем, что, с целью повышения выхода конечного продукта, процесс полимеризации проводят в присутствии безводного хлористого калия при молярном отношении хлористого калия к параметоксиэтилбензоату 0,9 - 1,3 и следующем содержании компонентов каталитической системы, г/л растворителя:

Титанмагниевый компонент 0,06 - 0,3

Триизобутилалюминий 1,40 - 3,52

Параметоксиэтилбензоат 0,05 - 0,15

Хлористый калий 0,023 - 0,082

| Авторское свидетельство СССР N 1014166, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-11-30—Публикация

1987-08-31—Подача